西北地区某大型煤矿是一座年产量达1 000万t的现代化矿井,属于坑口电厂的配套项目。煤矿原有矿井水预处理系统为4×225 m3/h无阀滤池及3×200 m3/h高效旋流净化器,合计处理能力1 500 m3/h。2013年建成一期深度处理系统,工艺为3×225 m3/h浸没式超滤+3×169 m3/h纳滤,纳滤产水可供煤矿生产生活使用。由于矿井水含盐量大、硬度高,排水无法达到当地环保要求,2019年二期矿井水综合利用系统建成,其中预处理部分新增2×200 m3/h高效旋流净化器,最终矿井水处理能力达到1 900 m3/h。笔者对该矿井水利用系统进行性能评估试验,并提出优化改进建议,为掌握该系统的工艺特性及技术指标提供一定参考。

1 矿井水综合利用系统

1.1 水质与水量

该矿井水水质总体比较稳定,硬度较高,约为1 100 mg/L(以碳酸钙计),碱度低,约为100 mg/L(以碳酸钙计)。水中含盐2 600~3 300 mg/L,属中等含盐量的苦咸水;含硫酸根1 700~2 100 mg/L,悬浮物约100 mg/L,pH 7.0~8.0,CODCr约10 mg/L。矿井水综合利用系统来水水源为一期1 500 m3/h预处理车间出水及二期2×200 m3/h预处理系统出水,设计进水水量为1 900 m3/h。

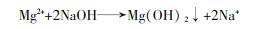

1.2 综合利用系统

图1

表1 矿井水综合利用系统主要技术参数

Table 1

| 设备 | 主要技术参数 | 数量 |

| 高效旋流净化器 | 配有闪混器,Q=200m3/h | 2台 |

| 高密度沉淀池 | 钢筋混凝土结构,Q=1000m3/h | 2座 |

| 超滤装置 | 陶瓷膜,Q=250m3/h,设计膜通量260L/(m2_h) | 6套 |

| 反渗透装置 | 产水187m3/h,回收率75%,脱盐率逸98%,一级两段32颐16, 段间增压 | 6套 |

| 浓水高密度沉淀池 | 钢筋混凝土结构,Q=350m3/h | 2座 |

| 浓水超滤装置 | 陶瓷膜,Q=250m3/h | 2套 |

| 阳离子交换器 | Q=185m3/h,弱酸阳床 | 4台 |

| 纳滤装置 | Q=250m3/h,回收率85%,脱盐率逸97%,一级二段30:20:10, 段间增压 | 2套 |

| DTRO装置 | Q=40m3/h,回收率50%,脱盐率逸95% | 2套 |

| 臭氧氧化系统 | 臭氧反应池V=200m3, 臭氧发生器2x40kg/h | 1套 |

| 管式微滤膜装置 | 1套共4组,每组出力10m3/h | 1套 |

| 蒸发结晶系统 | Q=35m3/h,产盐量5.8t/h,杂盐0.32t/h | 1套 |

1.2.1 矿井水预处理

井下排水首先进入井下水处理站已有配水井,然后由负压引水罐经过高效旋流净化器给水泵供至闪混器,在闪混器前后管道中分别添加混凝剂PAC、助凝剂PAM,然后进入高效旋流净化器,出水进入原水池。底部污泥排入煤泥压滤系统,泥饼外运,滤液回至配水井。

软化工艺采用高密度沉淀池系统,按2×1 000 m3/h配置。工艺流程为预处理后矿井水→原水池→原水泵→前混合池→絮凝沉淀池→后中和池→软化水池。在前混合池中分别投加碳酸钠、氢氧化钠和聚铁PFS以去除钙、镁离子,在絮凝池中继续加入助凝剂PAM,在斜管澄清池进行固液分离,在后中和池投加硫酸调节pH至中性后进入软化水池。软化处理后的出水总硬度及浊度分别在300 mg/L(以CaCO3计)、5 NTU以下。絮凝沉淀池底泥经污泥泵送至板框式压滤机,产生的泥饼外运,滤液回收至原水池。

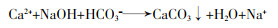

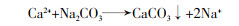

软化处理主要涉及的化学反应如式(1)~式(3)所示。

1.2.2 矿井水脱盐处理

矿井水脱盐处理工艺采用超滤+反渗透系统,工艺流程为软化水池→超滤给水泵→超滤装置→超滤水池→反渗透给水泵→保安过滤器→反渗透高压泵→反渗透装置〔4〕。其中超滤装置按6×250 m3/h配置,采用进口陶瓷膜,材质为α-氧化铝,平均过滤孔径约为30 nm。单个膜组件的膜面积为24.3 m2,单套系统共配有39根膜组件,设计膜通量260 L/(m2·h),出水SDI和浊度分别在3、1 NTU以下。反渗透装置按6×187 m3/h配置,一级二段(32∶16),段间设有增压泵,设计回收率75%,脱盐率≥98%。RO产水回收至外供水池,RO浓水与一期纳滤浓水一起进入后续膜浓缩系统。

1.2.3 浓缩处理

膜浓缩工艺采用深度软化+纳滤+DTRO系统,工艺流程为浓水高密池→变空隙滤池→浓水超滤装置→弱酸阳离子交换器→脱碳器→纳滤装置→ DTRO。浓水高密池按2×350 m3/h配置,与原水高密池类似采用双碱法软化工艺,出水总硬度及浊度分别在100 mg/L(以CaCO3计)、5 NTU以下。浓水超滤装置按2×250 m3/h配置,技术参数与原水超滤相同。弱酸阳离子交换器按4×185 m3/h配置,设计出水硬度不超过5 mg/L。纳滤装置按2×250 m3/h配置,一级三段(30∶20∶10),段间均设有增压泵,设计回收率85%,脱盐率≥97%(以硫酸根计),其主要作用是分离水中的一价离子和二价离子,实现分盐处理〔5〕。纳滤产水回收至外供水池,纳滤浓水进入DTRO深度浓缩。DTRO按2×40 m3/h配置,设计回收率50%,脱盐率≥95%。DTRO淡水回收至外供水池,浓水进入蒸发结晶系统。

1.2.4 蒸发结晶

蒸发结晶工艺设计采用臭氧氧化+管式膜微滤+ MVR系统。臭氧反应池容积为200 m3,配套2台40 kg/h臭氧发生器。管式微滤膜按1套共4组,每组出力10 m3/h设计,在其前置的混凝沉淀反应槽内先后投加氯化镁和氢氧化钠进行除硅、除硬,然后用管式微滤膜进行固液分离,出水最后进入pH调节箱。

MVR蒸发结晶系统出力按照1×35 m3/h设计,设计产硫酸钠盐5.8 t/h,杂盐0.32 t/h。主要设备包括预热器、降膜蒸发器、1#机械蒸汽压缩机、降膜循环泵、蒸发冷凝水罐、硫酸钠结晶罐、结晶罐循环泵、2#机械蒸汽压缩机、结晶冷凝水罐、硫酸钠母液罐、离心机等〔6〕,产生的蒸馏水回收至外供水池。硫酸钠干燥及包装工艺系统按照1×7.0 m3/h设计,包括振动流化床干燥器(配套引风机)、硫酸钠料仓、包装机等。此外,硫酸钠结晶罐内母液会富集有机物、硅等杂质,可定期排至杂盐干化系统,该系统主要由2×1 m3/h真空圆盘干燥器构成。

2 性能评估

矿井水综合利用系统于2019年10月正式投运,2020年6月进行性能评估试验,对各子系统的出水水质及运行参数进行连续7天(168 h)测试。试验期间矿井水水质情况见表 2,可见系统进水水质与设计进水水质基本一致。

表2 性能评估期间矿井水水质

Table 2

| 项目 | pH | TDS/(mg·L-1) | SO42-/(mg·L-1) | Cl—/(mg·L-1) | SS/(mg·L—l) | Ca2+/(mg·L—1) | Mg2+/(mg·L-1) | HCO3—/(mmol·L—1) | 全硅/(mg·L-1) |

| 矿井水 | 7.65 | 4 160 | 2 630 | 43.5 | 48 | 439 | 52.9 | 4.20 | 6.35 |

2.1 软化处理系统

试验期间高密度沉淀池平均流量为1835 m2/h,总硬度约1 300 mg/L。经双碱法软化处理后的产水水质情况如表 3所示。

表3 高密度沉淀池出水水质

Table 3

| 曰期 | pH | 硬度/(mg·L-1) | 碱度/(mmol·L-1) | 浊度/NTU | Ca2+/(mg·L—1) | Mg2+/(mg·L—1) | CODGr/(mg·L—1) |

| 2020—06—20 | 7.59 | 72 | 0.68 | 4 | 22.9 | 3.78 | 4 |

| 2020—06—22 | 7.65 | 183 | 0.70 | 4 | 51.3 | 13.7 | 4 |

表4 高密度沉淀池污泥品质

Table 4

| 项目 | 烧失量/% | 二氧化硅/% | 氧化铁/% | 氧化铝/% | 氧化钙/% | 氧化镁/% |

| 数值 | 42.74 | 2.52 | 3.26 | 0.80 | 41.42 | 6.17 |

由表 4计算可知,污泥的主要成分为碳酸钙(约74%),其次为氢氧化镁(约9%),且矿井水中的硅基本转移到污泥中。

2.2 脱盐系统

陶瓷膜超滤装置的总进水流量为1 739 m3/h,平均单套出力290 m3/h,膜通量达到300 L/(m2·h)。超滤装置的进水压力在0.06~0.07 MPa,跨膜压差在0.03~0.04 MPa,产水浊度为0.15~0.17 NTU,远低于1 NTU,SDI<3,达到设计要求。

试验期间单套反渗透装置平均产水流量为186 m3/h,回收率为80.87%,满足设计要求。反渗透装置一段进水压力1.15~1.30 MPa,一段压差0.10~0.15 MPa,二段进水压力1.15~1.25 MPa,二段压差0.05~ 0.10 MPa。反渗透产水及浓水水质如表 5所示。

表5 反渗透产水及浓水水质

Table 5

| 项目 | pH | TDS/(mg·L-1) | SO42-/(mg·L-1) | Cl-/(mg·L-1) | Ca2+/(mg·L-1) | Mg2+/(mg·L-1) | Na+/(mg·L-1) | 碱度/(mmol·L-1) | 硅/(mg·L-1) | |

| 2020-06-20 | 产水 | 6.57 | 27 | 15.6 | 2.51 | 0.16 | 0.02 | 10.9 | ||

| 浓水 | 6.93 | 1.59x104 | 1.22x104 | 223 | 98 | 17.1 | 0.83 | 0.35 | ||

| 2020-06-22 | 产水 | 6.91 | 35 | 13.4 | 1.96 | 0.14 | 0.02 | 9.0 | ||

| 浓水 | 6.71 | 1.43x104 | 1.08x104 | 212 | 78 | 15.8 | 0.73 | 0.45 |

由表 5可见,反渗透产水的电导率约50 μS/cm,脱盐率(按含盐量计算)为99.14%。反渗透浓水约含盐1.5×104 mg/L,硬度约300 mg/L,钙离子约100 mg/L,碱度约1 mmol/L,全硅约0.5 mg/L。

2.3 浓缩系统

试验期间浓水高密度沉淀池平均流量为382 m3/h,出水浊度<2 NTU,硬度<80 mg/L,钙离子<30 mg/L,碱度<1.5 mmol/L。浓水超滤装置进水平均流量为228 m3/h,压力为0.20~0.25 MPa,出水浊度<1 NTU,压力为0.15~0.20 MPa,跨膜压差约0.05~0.10 MPa。弱酸阳床总产水平均流量为206 m3/h,出水硬度<20 mg/L,全硅<0.2 mg/L,但未达到设计出水的硬度要求(≤5 mg/L)。

试验期间纳滤装置平均进水流量为151 m3/h,平均回收率为65.56%,未达到85%的设计要求。纳滤一段进水压力为1.70~1.80 MPa,一段压差0.10~ 0.15 MPa,二段进水压力为2.15~2.25 MPa,二段压差0.05~0.10 MPa,三段进水压力为2.40~2.50 MPa,三段压差0.05~0.10 MPa。纳滤装置产水电导率约为2 500 μS/cm,平均脱盐率(按硫酸根计)为94.3%,基本达到分盐目的。纳滤浓水水质见表 6。

表6 纳滤浓水水质

Table 6

| 采样日期 | pH | TDS/(104mg·L-1) | SO42-/(104 mg·L-1) | Cl-/(mg·L-1) | Ca2+/(mg·L-1) | Mg2+/(mg·L-1) | 碱度/(mmol·L-1) | 硅/(mg·L-1) |

| 2020-06-20 | 6.90 | 7.12 | 4.89 | 44 | 97.8 | 17.8 | 0.90 | 0.65 |

| 2020-06-22 | 6.56 | 7.14 | 4.86 | 40 | 80.5 | 10.2 | 0.85 | 0.67 |

由表 6可知,纳滤浓水约含盐7×104 mg/L,硬度约为260 mg/L,钙离子约为90 mg/L,碱度<1 mmol/L,浊度<1 NTU,全硅<1 mg/L。

试验期间DTRO装置平均进水流量为34.5 m3/h,平均回收率为53.62%,基本满足设计要求。DTRO进水压力为5.5~5.7 MPa,出口压力为5.2~5.3 MPa。DTRO装置产水电导率约为240 μS/cm,平均脱盐率(按含盐量计算)为99.78%。DTRO浓水的水质情况见表 7。

表7 DTRO浓水水质

Table 7

| 采样日期 | pH | TDS/(104mg·L-1) | SO42-/(104mg·L-1) | Cl—/(mg·L-1) | Ca2+/(mg·L-1) | Mg2+/(mg·L-1) | 碱度/ (mmol·L-1) | 硅/(mg·L-1) |

| 2020-06-20 | 6.90 | 14.2 | 9.61 | 30 | 102 | 20.1 | 0.60 | 1.25 |

| 2020-06-22 | 6.56 | 14.3 | 9.67 | 36 | 113 | 15.8 | 0.65 | 0.95 |

由表 7可知,DTRO浓水约含盐14×104 mg/L,含盐量约浓缩1倍,硬度约为340 mg/L,钙离子约为110 mg/L,碱度约0.6 mmol/L,浊度约2 FTU,全硅约1 mg/L。

2.4 蒸发结晶系统

蒸发结晶系统的蒸馏水电导率<40 μS/cm,其产盐品质为:Na2SO4 98.69%(以质量分数计,下同)、Fe 0.007%、Ca2++Mg2+ 0.08%、水不溶物0.04%、氯化物0.02%。可见盐中所含Na2SO4>98.5%,基本达到工业无水硫酸钠的Ⅰ类一等品标准要求。

试验期间外供水的水质情况:pH为7.72、TDS 418 mg/L、SO42- 176 mg/L、Cl- 57.5 mg/L、Ca2+ 4.5 mg/L、浊度1.05 FTU、碱度46 mg/L、总硬度13 mg/L、COD 11 mg/L、Fe 34.8 μg/L。可见外供水水质完全达到设计出水水质的要求,除可满足矿井生产及生活自用外,一部分输送至附近坑口电厂作为循环冷却补充用水,剩余全部输送至地方供水公司统一调配使用,主要用作生态补水、煤矿采空区及周边农村农灌用水等。

3 系统优化分析

(1)高密度沉淀池所产污泥的主要成分是碳酸钙,质量分数在70%以上,可考虑用作附近坑口电厂的脱硫吸收剂,实现工业固废的资源化利用。

(2)单台超滤装置的进水平均流量为290 m3/h,膜通量达到300 L/(m2·h),明显高于设计膜通量〔260 L/(m2·h)〕,从设备长期安全稳定运行的角度考虑,建议将进水流量调整到250 m3/h左右〔7〕。

(3)单台反渗透装置平均产水流量为186 m3/h,回收率为80.87%,脱盐率(按含盐量计算)为99.14%,完全达到设计要求。建议在实际运行过程中根据后续供水要求及RO膜性能对回收率进行适当调整。

(4)系统调试过程中发现变孔隙滤池产水的污染指数SDI>5,故在弱酸阳床前新增2套浓水超滤装置,确保SDI合格。但浓水超滤装置的进水压力偏高(0.20~0.25 MPa),产水流量略低于设计值(250 m3/h),建议及时进行化学清洗,并对运行参数进行优化调整。

(5)单台纳滤装置平均进水流量为151 m3/h,回收率为65.56%,均偏离设计值较大。主要原因是投运以来2套纳滤装置一直连续运行,未能及时停运进行化学清洗,膜污堵较为严重,导致出力明显下降。建议增加1套纳滤装置,形成2运1备配置,便于纳滤装置进行化学清洗,及时恢复设备出力。另外,2套纳滤和6套反渗透共用一套化学清洗装置,不便于膜清洗工作,建议增加1套纳滤清洗装置。

(6)由于目前DTRO浓水中COD不高(100 mg/L以下),且臭氧氧化运行费用较高,故臭氧氧化系统一直未投入运行。加上后续管式微滤膜有一定的COD去除能力,因此亦能保证蒸发结晶系统进水COD满足要求。建议后续运行过程中对DTRO浓水COD进行定期监测,一旦发现超标及时启动臭氧氧化系统。

(7)试验中发现蒸发结晶系统离心机的下料管过长,易堵塞,影响系统稳定运行,建议增加1台振打器。此外结晶包装系统周围的粉尘浓度较高,环境卫生较差,可考虑增加1台除尘器。

4 结论

该工程于2020年6月通过性能评估,随后转入正式商业运行,目前系统运行较稳定,产出的外供水及工业盐均达到标准要求。实践表明,采用双碱法软化+反渗透脱盐+膜法浓缩+MVR蒸发结晶工艺是可行的,为国内大型煤矿矿井水的资源化综合利用起到很好的示范作用〔8〕。但由于国内运行业绩相对较少,积累的经验数据(尤其是膜浓缩系统)尚不多,仍需进一步探索与优化。

津公网安备 12010602120337号

津公网安备 12010602120337号