随着我国工业的高速发展,高浓度有机污水量日益增加〔1〕。高浓度有机废水的治理已经成为当前水资源可持续利用和国民经济可持续发展的重要内容〔2〕。电化学废水处理技术因设备体积小、降解效果好、反应条件温和、无需外加试剂等特点,在处理高浓度有机废水领域备受关注〔3〕。在众多电化学处理技术中〔4-5〕,过氧絮凝(Peroxi⁃coagulation)法作为一种具有应用前景的预处理技术〔6-7〕,在处理过程中采用Fe作为牺牲阳极,石墨、网状玻璃碳、碳纳米管等材料作为阴极。Fe阳极被氧化产生Fe2+,氧气在阴极被还原产生H2O2,通过氧化和絮凝两种途径对废水中有机物进行有效处理〔8-9〕。Gengbo REN等〔10〕利用穿透式反应器对焦化废水进行过氧絮凝处理,其COD去除率最高可达80%。但碳纳米管制备的阴极材料〔11〕成本高昂,不利于工程应用,且穿透式反应器易发生堵塞,不适合长周期运行。

基于此,本研究采用较为常见的折流式反应器,以Fe为阳极,以廉价的改性碳毡为阴极对高浓度有机废水进行预处理,对工艺参数进行优化,在最佳工艺条件下进行长周期连续测试;对比过氧絮凝、电絮凝、聚合硫酸铁絮凝3种常见预处理方法的处理效果;考察过氧絮凝法对煤气化废水、垃圾渗沥液、精细化工废水和焦化废水的预处理效果。

1 材料与方法

1.1 进水水质

本实验使用的废水样品分别来自河南义马某煤气化厂生化进水,湖北武汉某垃圾填埋厂膜出水、湖北宜昌某精细化学生产厂生化进水、湖北某焦化厂生化进水,水质数据见表1。在工艺优化过程主要采用煤气化废水为处理目标进行考察。

表1 4种水样的进水水质

Table 1

| 项目 | pH | TDS/ (mg·L-1) | COD/ (mg·L-1) | 氨氮/ (mg·L-1) | 总氮/ (mg·L-1) |

|---|---|---|---|---|---|

| 煤气化废水 | 7.5 | 2 927 | 2 430 | 256 | 288 |

| 垃圾渗沥液膜浓水 | 4.3 | 11 230 | 7 500 | 251 | 317 |

| 精细化工废水 | 8.0 | 1 465 | 2 140 | 121 | 186 |

| 高温焦化废水 | 8.9 | 6 628 | 3 115 | 272 | 359 |

1.2 实验试剂与材料

去离子水,MiliQ HX-7000纯水机;碳毡,江苏晶龙碳材料有限公司;VCR-70卡博特炭黑,上海莱茵化工有限公司;聚四氟乙烯(PTFE)乳液(质量分数60%),山东东岳有限公司;异丙醇、无水乙醇、石油醚(沸程90~120 ℃),分析纯,国药试剂。

1.3 实验装置

本实验所用电解槽尺寸为420 mm×205 mm×120 mm,有效容积为6 L。阳极为铁板,阴极为改性碳毡,阴阳电极各10块(尺寸为100 mm×200 mm),阴阳极交错排列,极板间距15 mm;废水通过蠕动泵定量进入电降解槽,废水在电解槽中呈“Z”字形流动;通过布置在阴阳极上的铜排输入电流,电流大小通过稳压直流电源控制;极板之间的底部空间设置曝气条,通过增氧泵鼓入空气进行曝气。实验过程中间隔一定时间取样分析。

1.4 阴极材料制备方法

实验使用的改性碳毡的制备方法在相关文献〔12〕基础上进行了优化。具体方法为:首先分别使用石油醚和去离子水清洗碳毡,置于80 ℃烘箱中烘干;将一定比例的去离子水、炭黑、PTFE乳液和异丙醇混合均匀后倒入超声池;将碳毡置于混合液中超声浸渍120 min,浸渍过程控制温度不超过20 ℃;浸渍完成后将碳毡取出沥干后置于80 ℃烘箱中干燥24 h;将干燥后的碳毡置在马弗炉中焙烧,升温速率5 ℃/min,在360 ℃下保持30 min。将乙醇、PTFE乳液、炭黑搅拌均匀后制备成混合物浆料,利用高压喷枪反复多次喷涂在焙烧后的碳毡表面;喷涂后的样品在通风条件下放置24 h,保证乙醇完全挥发,然后将其放置在80 ℃烘箱中干燥24 h;最后放置在马弗炉中焙烧,升温速率5 ℃/min,在360 ℃下保持30 min。浸渍过程中,以单位质量碳毡为基准,炭黑加入量为0.24 g/g,PTFE加入量为0.78 g/g,去离子水的加入量为18.33 g/g,异丙醇加入量为0.83 g/g;喷涂过程中,炭黑加入量为0.13 g/g,PTFE加入量为0.17 g/g,乙醇加入量为2.1 g/g。

1.5 测试方法

使用5B-3B(V10)型多参数水质测定仪(北京连华科技有限公司),快速消解分光光度法测定COD和总氮;使用DR900多参数比色仪(哈希公司),水杨酸法测定氨氮。

采用DXR共聚焦激光拉曼光谱仪(美国赛默飞公司)对阴极材料进行拉曼分析,测试条件为:432 nm激光光源,激光强度2.0 mW,25 mm针孔,扫描范围:200~3 500 cm-1;采用PGSTA204电化学工作站(瑞士万通公司)对阴极材料进行线性伏安(LSV)扫描,测试条件:Na2SO4浓度为0.05 mol/L,pH=6.5,扫描范围为-1 000~0 mV,扫描精度为10 mA/V;采用APA2000激光粒度仪(英国马尔文公司)对降解过程中产生铁泥絮体的粒径分布进行测定,超声分散时间5 min,分散介质为H2O,测定温度为室温。

2 结果与讨论

2.1 电极材料的表征

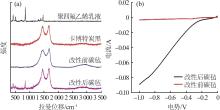

碳毡改性前后的拉曼光谱图和伏安线性扫描图见图1。

图1

图1

碳毡改性前后的激光拉曼谱图(a)和线性伏安扫描图(b)

Fig. 1

Raman (a) and LSV spectra (b) of unmodified and modified graphite felt

2.2 电流密度对处理效果的影响

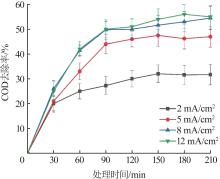

在过氧絮凝过程中,电流密度对于COD去除率有明显的影响。在电解质Na2SO4浓度为0.05 mol/L,初始pH=7.2,反应210 min的静态实验条件下,考察电流密度对煤气化废水COD降解效果的影响,结果见图2。

图2

由图2可知,在所有电流密度下,COD去除率先随反应时间延长逐渐增长,90 min后增长幅度明显减小,180 min后保持稳定。电流密度从2 mA/cm2增加到12 mA/cm2的过程中,最终COD去除率从31%增加到56%,因为较高的电流密度下阳极可以产生较多的Fe(OH)3絮状沉淀和羟基自由基(·OH)〔8,17〕。电流密度从5 mA/cm2提高到8 mA/cm2的过程中,最终COD去除率从43%增加到51%,COD去除率增幅比较明显;而从8 mA/cm2增加到12 mA/cm2后,COD去除率从53%增加至56%,COD去除率增幅并不明显;因为较大的电流条件下,Fe2+会被氧化为Fe3+,过量的Fe3+消耗阴极产生的H2O2并形成氧化能力相对较弱的超氧自由基〔18〕。在2、5、8、12 mA/cm2电流密度下,处理1 kg COD对应的能耗分别为2.7、6.1、8.4、12.2 kW·h。其中2、5 mA/cm2条件下,COD去除率相对较低,12 mA/cm2条件下的能耗过高,且COD去除率相对8 mA/cm2条件下没有明显的提高。综合考虑后优选8 mA/cm2为最佳电流密度。

2.3 初始pH对处理效果的影响

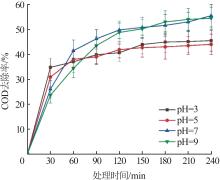

在过氧絮凝的过程中,废水的初始pH对于降解效果有重要影响。在电解质Na2SO4浓度为0.05 mol/L,电流密度为8 mA/cm2,反应240 min的静态实验条件下,考察初始pH对煤气化废水COD降解效果的影响,结果见图3。

图3

2.4 支持电解质浓度对处理效果的影响

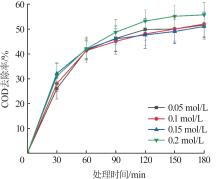

支持电解质浓度决定了废水的电导率,是影响过氧絮凝过程的因素之一。在电流密度为8 mA/cm2,初始pH=7.2,反应180 min的静态实验条件下,通过添加不同浓度的Na2SO4调节废水的电导率,考察支持电解质浓度对煤气化废水COD降解效果的影响,结果见图4。

图4

图4

电解质浓度对COD去除率的影响

Fig. 4

Influence of electrolyte concentrationon the COD removal

由图4可知,电解质浓度变化对于COD降解率的影响并不明显。与电流密度和pH两个影响因素相比,电解质浓度对于过程的影响相对较小。因此选择0.05 mol/L Na2SO4为最佳添加浓度。

2.5 聚合硫酸铁、常规电絮凝、过氧絮凝预处理效果对比

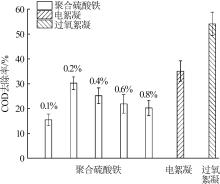

在工业废水预处理过程中,常规电絮凝是应用广泛的方法之一,而聚合硫酸铁是一种常用的絮凝剂。在电流密度为8 mA/cm2,初始pH=7.2,电解质Na2SO4浓度为0.05 mol/L,反应180 min的静态实验条件下,对比了聚合硫酸铁絮凝、电絮凝和过氧絮凝对煤气化废水COD的去除效果,结果见图5。

图5

图5

聚合硫酸铁、电絮凝和过氧絮凝对煤气化废水COD去除率的对比

Fig. 5

Comparison of PFS,electrocoagulation andperoxi⁃coagulation processes on COD removal

由图5可知,对于聚合硫酸铁而言,随着聚合硫酸铁投加量增加,COD去除率呈现先增加后减小的趋势,最佳投加量为0.2%(质量分数),对应的COD去除率为30%,继续增加聚合硫酸铁的投加量会导致已经形成的絮体脱稳,反而降低絮凝效果〔21-22〕,导致COD去除率降低。常规电絮凝处理中,阴阳极均为Fe电极,面积与过氧絮凝一致,在相同的初始pH、电解质浓度、电流密度和处理时间下,过氧絮凝、电絮凝COD去除率分别为55%、35%。由此可见,过氧絮凝体系中由于阴极产生H2O2,体系中除了电絮凝作用外,还存在氧化降解过程,如电Fenton反应、H2O2直接氧化等过程,这些过程对于COD的降解约占总体降解率的20%。同时,计算处理成本,聚合硫酸铁絮凝、电絮凝和过氧絮凝每处理1 kg COD成本分别为4.6元、6.0元、3.8元〔其中工业聚合硫酸铁絮凝剂的价格按1 700元/t计,湖北地区电费按0.6元/(kW·h)计〕。由此可见,过氧絮凝对煤气化废水的处理成本相对低廉,在可接受范围内。

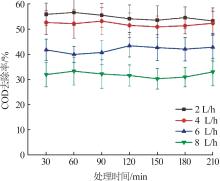

2.6 连续处理时流量对处理效果的影响

在静态实验条件下,确定的最佳工艺条件为:电流密度8 mA/cm2,初始pH=7.2,电解质Na2SO4浓度0.05 mol/L。在此条件下,对废水进行连续处理,考察不同流量对废水COD去除率的影响。实验过程中,废水加入量为6 L,90 min后开始取样分析,结果见图6。

图6

由图6可知,流量越大,水力停留时间越短,相应的COD去除率越低。当流量≤4 L/h时,流量对COD去除率的影响明显降低,COD去除率为50%~60%,因此选取处理流量为4 L/h,其对应的水力停留时间约为90 min。

20块电极将电解槽分为20个隔室,当进水流量为4 L/h时,不同隔室的水质数据见表2。

表2 4 L/h连续处理下不同隔室水质情况

Table 2

| 项目 | pH | COD/(mg·L-1) | 氨氮/(mg·L-1) | 总氮/(mg·L-1) |

|---|---|---|---|---|

| 入口 | 7.2 | 2 430 | 256 | 328 |

| 隔室5 | 7.8 | 1 696 | 223 | 292 |

| 隔室10 | 8.4 | 1 497 | 188 | 244 |

| 隔室15 | 8.9 | 1 304 | 162 | 222 |

| 隔室20 | 9.2 | 1 141 | 147 | 215 |

由表2可知,随着污水流经极板数量的增加,COD、氨氮和总氮降解率逐渐提高。但是15号和20号隔室内的水质差别逐渐减小。随着阴极副反应的增加,越靠近出水口的pH越高,且反应器内持续曝气,有部分氨氮可能通过空气吹扫被去除〔23〕。总氮的去除量与氨氮去除量基本一致,表明主要是氨氮的去除导致总氮的降低。

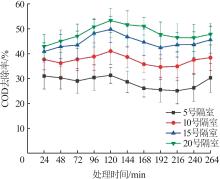

2.7 长周期连续运行测试

为了考察连续运行时过氧絮凝对废水COD的降解效果,在进水流量为4 L/h,电流密度8 mA/cm2,初始pH=7.2,电解质Na2SO4浓度0.05 mol/L条件下,对煤气化废水进行了264 h的连续运行测试,结果见图7。

图7

图7

过氧絮凝预处理连续运行下COD去除率变化情况

Fig. 7

Long⁃term pretreatment ofwastewater with peroxi⁃coagulation

由图7可知,在264 h的连续实验过程中,最终出水COD的去除率为(50±5)%,略低于静态实验下的最佳去除率(56%)。此外,不同隔室的COD降解率随时间的变化趋势基本一致。废水流经的极板数量越多,COD去除率也越高。但是,15号隔室和20号隔室的COD去除率比较接近,如果增加极板数量COD去除率可能也不会明显提高,已经接近该条件小装置的处理极限。

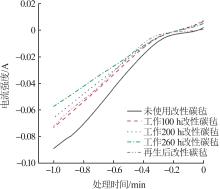

为了考察阴极材料在长周期运行下的稳定性,分别取工作100 h、200 h和260 h后的阴极进行LSV测试,结果见图8。

图8

图8

不同反应时长下改性碳毡阴极线性伏安扫描谱图

Fig. 8

LSV spectra of the modified graphitefelt cathode under different reaction time

由图8可知,随着使用时间的增加,电极的电流响应出现不同程度的降低。性能衰减的主要原因,一方面可能是因为长时间测试过程中阴极析H2副反应导致电极涂层出现部分脱落,废水润湿了电极的表面,氧气无法到达电极表面的活性点,不利于H2O2产生;另一方面可能是降解时电解槽中有大量铁絮体产生,铁絮体沉积在阴极表面,表面活性位点被覆盖,增加了O2向阴极表面扩散的阻力,导致阴极材料整体催化活性降低〔24〕。当使用0.05 mol/L的稀硫酸溶液对电极进行超声清洗30 min除去表面吸附的铁锈状沉积层后再用清水进行清洗,电流响应出现了明显的改善。这说明覆盖在阴极表面的沉积层是导致电极效率较低的原因之一。通过简单的再生处理后,电极的性能得到修复。

由于过氧絮凝出水中含有铁絮体,通过测定其沉降曲线来确定沉降槽处理能力和铁絮体尺寸大小。沉降曲线的测定过程为:将800 mL的水样搅拌均匀后倒入1 L的量筒中,将量筒在水平台面上静置,并测定铁絮体在不同时间点的沉降距离。除了阴极材料外,作为牺牲阳极的Fe板也存在消耗。为此,对污水中铁絮体的粒径分布和含量进行了测定,结果见图9。

图9

图9

过氧絮凝过程中所产生铁泥的粒径分布(a)及沉降曲线(b)

Fig. 9

Particle size distribution(a) and sedimentation rate curve of iron sludge produced in peroxi⁃coagulation process(b)

由图9可知,铁絮体的中位粒径D50为4.87 μm。在实验过程中13 min时沉降距离为80 mm,因此通过设置沉降槽利用重力沉降的方式可以有效去除水中的絮体。在连续处理条件下,反应器出水中铁絮体产量为(2.3±0.3) g/L〔以Fe(OH)3计〕,由此可以计算出单块Fe电极消耗速率为(0.51±0.06) g/h。

2.8 不同废水降解效果

为了进一步考察过氧絮凝对不同种类高浓度有机废水的预处理效果,分别选择了垃圾渗沥液、反渗透浓水、精细化工废水、高温焦化废水进行过氧絮凝预处理。处理条件:废水流量为4 L/h,电流密度为8 mA/cm2,HRT=90 min;由于不同废水的电导率差别较大,使用Na2SO4将所有废水的电导率都调节至8 000 μS/cm,初始pH不做调节。湖北地区电价按0.6元/(kW·h)计算;污泥按危废处理,成本按3 000元/t计,处理结果见表3。

表3 过氧絮凝法对不同种类废水的处理效果

Table 3

| 废水样品 | 初始 pH | 电导率/(μS·cm-1) | 进水COD/ (mg·L-1) | 出水COD/ (mg·L-1) | COD 去除率/% | 能耗/ (kW·h) | 能耗 成本/元 | 污泥处置成本/元 |

|---|---|---|---|---|---|---|---|---|

| 煤气化生化进水 | 7.5 | 2 120 | 2 430 | 1 092 | 55 | 8.4 | 5.0 | 5.1 |

| 垃圾渗沥液膜浓水 | 4.3 | 8 135 | 7 500 | 4 425 | 45 | 3.7 | 2.2 | 2.5 |

| 精细化工废水生化进水 | 8.0 | 1 060 | 2 140 | 1 348 | 37 | 9.5 | 5.7 | 6.8 |

| 高温焦化生化进水 | 8.9 | 4 800 | 3 115 | 2 398 | 23 | 15.6 | 9.4 | 9.8 |

由表3可知,对于不同种类的废水,过氧絮凝表现出不同的处理效果。这4种废水样品的提供单位目前多采用调节pH后,加入PAM、PFS或者PAC絮凝工艺进行预处理,运行成本为3~7元(不计污泥处置成本)。采用过氧絮凝法对不同废水预处理的能耗成本在2.2~9.4元。同时,由于过氧絮凝过程中产生污泥,污泥处置成本为2.5~9.8元。除了高温焦化废水的处理成本相对较高,过氧絮凝处理其他类型废水的能耗成本要低于目前絮凝工艺的运行成本。这表明相对于目前的预处理方法,以过氧絮凝作为预处理有一定优势。

3 结论

(1)以煤气化废水作为实验原水,在折流式反应器中采用过氧絮凝进行预处理时,COD去除率最高为55%,对应的最佳处理条件为:电流密度为8 mA/cm2,初始pH为7.2,电解质浓度为0.05 mol/L,HRT=90 min。

(2)在所有的工艺参数中,电流密度对COD去除率的影响最为明显。在pH为3~9的范围内,过氧絮凝法对污染物都有较好的降解效果。在最佳工艺条件下进行264 h的长周期连续实验过程中,出口COD去除率稳定在(50±5)%。长周期运行期间,阴极衰减的主要原因在于絮凝物沉积覆盖了表面的活性位点,导致电极效率降低。

(3)对比常规电絮凝和聚合硫酸铁絮凝剂絮凝,过氧絮凝法对COD去除率最高。说明阴极原位产生的H2O2对于污染物的降解有促进作用。对于不同行业的高浓度有机废水,过氧絮凝表现出不同的降解效果,COD去除率为23%~55%,处理1 kg COD能耗成本在2.2~9.4元。相对于目前的预处理方法,以过氧絮凝作为预处理有一定优势。

参考文献

高浓度有机废水处理技术的研究进展

[J].

Research progress of high concentration organic wastewater treatment technology

[J].

高浓度难降解有机废水处理技术研究现状

[J].

Review on high concentration and refractory organic wastewater treatment

[J].

Electrochemical advanced oxidation processes:A review on their application to synthetic and real wastewaters

[J].

电化学废水处理技术及高效电催化电极的研究与进展

[J].

Development of electro⁃chemical technology and high efficiency catalytic electrode for wastewater treatment

[J].

Evaluation of advanced oxidation processes for water and wastewater treatment-A critical review

[J].

The removal of sodium dodecyl sulfate in synthetic wastewater by peroxi⁃electrocoagulation method

[J].

Electrochemical degradation of 2,4,5-trichlorophenoxyacetic acid in aqueous medium by peroxi⁃coagulation. Effect of pH and UV light

[J].

Electrochemical degradation of chlorophenoxy and chlorobenzoic herbicides in acidic aqueous medium by the peroxi⁃coagulation method

[J].

Effect of solution pH on the performance of three electrolytic advanced oxidation processes for the treatment of textile wastewater and sludge characteristics

[J].

Cost⁃efficient improvement of coking wastewater biodegradability by multi⁃stages flow through peroxi⁃coagulation under low current load

[J].

Removal of four dyes from aqueous medium by the peroxi⁃coagulation method using carbon nanotube⁃PTFE cathode and neural network modeling

[J].

新型过滤式电芬顿反应器的构建及其高效处理有机污染物的研究

[D].

The construction of novel flow⁃through electro⁃Fenton reactor and its highly energy⁃efficient treatment for organic pollutants

[D].

炭黑本征性能与其填充聚乙烯复合材料导电性能的研究

[D].

Study on the intrinsic electric conductivity of carbon black and the conductive behavior of CB/Polyethylene

[D].

各向同性热解炭低温氧化行为研究

[J].

Low⁃temperature oxidation behavior of the isotropic pyrocharbons

[J].

石墨烯和聚四氟乙烯微粉共混物作为润滑油添加剂的摩擦磨损行为研究

[J].

Tribological properties of polytetrafluoroethylene micro powder and graphene composite lubricating oil additives

[J].

A novel dual gas diffusion electrodes system for efficient hydrogen peroxide generation used in electro⁃Fenton

[J].

Highly energy⁃efficient removal of acrylonitrile by peroxi⁃coagulation with modified graphite felt cathode:Influence factors,possible mechanism

[J].

Electrochemical Fenton⁃based treatment of tetracaine in synthetic and urban wastewater using active and non⁃active anodes

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号