非均相臭氧催化氧化技术因其具有较强的氧化能力而被广泛关注〔3-4〕。臭氧在催化剂作用下,能产生更多羟基自由基(·OH),加快氧化反应速度与降解深度,有效去除难降解有机物〔5-6〕。活性炭(AC)可显著提高臭氧在水溶液中的分解速率,近年来已成为臭氧催化氧化技术中催化剂或催化剂载体的研究热点〔7〕。范举红〔8〕以活性炭作为载体,催化臭氧氧化处理垃圾渗滤液生物处理出水,明显提高了臭氧的氧化能力和臭氧的利用效率;A. REY等〔9〕制备了Fe/AC催化剂,Fe的引入激起了催化剂更高的氧化活性,实现了高效降解苯酚废水的目的;李民等〔10〕将双金属Fe-Ce负载在颗粒活性炭上,催化臭氧降解高浓度腐殖酸废水,有机物的去除率提高了40.3%。然而较多的研究发现,活性炭催化剂虽具备较高的催化性能,但存在催化剂或活性组分易流失、吸附易饱和的缺点〔11-12〕,同时,活性组分的研究主要集中在Fe、Mn、Cu、Ni等几种金属氧化物,而对不低于3种金属活性组分协同复配的负载型催化剂鲜有报道。

本研究从解决催化剂易流失、改善催化活性等方面入手,对多元负载型催化剂在臭氧催化氧化体系处理垃圾渗滤液中的应用展开研究。采用焙烧法制备了多元负载型催化剂FeO x -CuO x -MnO x /活性炭-蒙脱土,通过电子显微镜(SEM)、X射线能谱分析(EDS)等表征手段分析了催化剂的结构和物理化学特性;探究了合成条件对催化剂性能的影响,并以垃圾渗滤液生化出水作为处理对象考察催化剂的臭氧催化性能;此外,对所制备催化剂的稳定性能进行测试,为臭氧催化氧化深度处理垃圾渗滤液生化出水工程提供设计参数与技术依据。

1 实验部分

1.1 试剂与材料

实验试剂:九水硝酸铁、三水合硝酸铜、乙二醇均为分析纯,购于国药集团化学试剂有限公司;50%硝酸锰溶液,购于天津市大茂化学试剂厂;蒙脱石,分析纯,购于广东滃江化学试剂有限公司;羧甲基纤维素钠,分析纯,购于罗恩试剂有限公司;活性炭,分析纯,购于山东冠宝林炭业集团有限公司。

实验用水:山东某垃圾厂垃圾渗滤液生化出水,其中COD为630~700 mg/L;氯离子为5 300~6 000 mg/L;pH 为7.88~8.34。

1.2 催化剂的制备

采用焙烧法制备多元负载型催化剂FeO x -CuO x -MnO x /活性炭-蒙脱土。首先,将总质量为20 g的硝酸铁、硝酸铜与硝酸锰按照一定的物质的量比复配后溶于乙二醇中,然后再加入适量粉末活性炭,搅拌均匀得悬浊液;再将所得悬浊液封装于聚四氟乙烯反应釜中,在200 ℃条件下反应一定时间,得固体;取适量蒙脱土、羧甲基纤维素钠以及适量水与所得固体进行混合并定型成粒径为2~5 mm的颗粒;最后,将固体颗粒放入烘箱中,升温至60 ℃,烘30 min去除大量水分,再升温120 ℃继续烘干60 min,以防止颗粒干裂,然后于马弗炉中一定温度下焙烧,即得FeO x -CuO x -MnO x /活性炭-蒙脱土催化剂。

活性炭-蒙脱土催化剂与单一活性组分样品的制备参照上述方法,其中单一组分催化剂依照负载量为20%(质量分数)制备。

1.3 臭氧催化氧化深度处理垃圾渗滤液实验

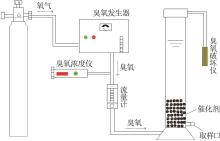

实验所用臭氧催化氧化装置见图1。

图1

由图1可知,臭氧催化氧化实验装置主要由臭氧发生器、催化氧化反应器、臭氧尾气破坏仪组成。实验过程中,以99.99%纯氧作为氧源,经臭氧发生器产生臭氧,通过微孔曝气头充入臭氧催化反应器中;催化氧化反应器为玻璃材质,高径比为10∶1,有效容积为2 L。废水处理过程中,反应器内填充10 g催化剂;臭氧投加量为100 mg/L,通过控制臭氧发生器的出口浓度和进气流量来调节;催化氧化时间为15 min;结合进出水COD变化考察催化剂性能。

催化剂及载体使用前通实验用水进行预处理,催化剂及载体近似饱和后,置入清水中通入大剂量的臭氧进行氧化,直至其对实验用水的吸附性能不变为止,以达到减少吸附作用对实验的影响。

1.4 分析检测方法

采用扫描电子显微镜(SEM,SUPRATM55,德国蔡司公司)对催化剂的微观形貌进行分析,并采用配套的X射线能谱分析(EDS)进行表面活性层金属元素含量的测定。水质COD采用重铬酸钾法(HJ 828—2017)测定;氯离子采用硝酸银滴定法(GB 11896—89)测定;pH采用雷磁酸度计(pH S-25,上海雷磁仪器厂)测定。

2 结果与讨论

2.1 催化剂表征

2.1.1 SEM分析

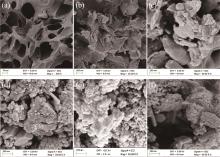

选取臭氧催化剂载体中粉末活性炭与蒙脱土质量比为1∶1,活性组分Fe2+、Cu2+、Mn2+物质的量比为3∶1∶1,焙烧时间为60 min时,在不同煅烧温度下的一系列样品,进行SEM表征,并与活性炭及活性炭+蒙脱土(质量比为1∶1)进行对比分析,结果见图2。

图2

图2

不同条件下制备催化剂的SEM表征

(a)活性炭;(b)活性炭+蒙脱土(600 ℃);(c)400 ℃催化剂;(d)600 ℃催化剂;(e)800 ℃催化剂;(f)使用后催化剂

Fig. 2

SEM characterization

由图2(a)可知,单纯的粉末活性炭表面光滑、疏松,孔道结构较为清晰;当其与蒙脱土按质量比1∶1掺杂后〔图2(b)〕,表面多呈不规则的光滑片状结构,孔隙结构缩小、整体结构更为紧密,说明添加蒙脱土后可改变单纯活性炭易烧结、粉碎的性质,有助于催化剂塑型,增加载体硬度;图2(c)~(e)为不同煅烧温度下形成的催化剂,由图中可以看出,随着煅烧温度的升高,催化剂表面结构不断发生变化,层状结构逐渐消失,孔道也逐渐缩小。在400 ℃时,表面结构及孔道结构与图2(b)基本相同,说明低温条件下,不利于金属氧化物的形成及负载;在600 ℃时,可明显看到催化剂表面及孔道结构中有均匀的球形颗粒分布其上,结合EDS分析可知,在加入各类金属盐溶液后,通过高温煅烧,形成的金属氧化物负载于催化剂载体上,因此,片层表面及孔道上呈现出凹凸不平;继续升高温度至800 ℃,清晰可见的孔道结构基本已经消失,球形颗粒大面积团聚,说明过高的煅烧温度会造成催化剂结构变形甚至孔道塌陷。结合后续实验处理效率,确定600 ℃为最佳煅烧温度。图2(f)为600 ℃下制备的催化剂在多次使用后的表征图,与图2(d)相比,多次使用后的催化剂形貌保持完好,表面结构虽略有团簇,但孔结构仍清晰可见。

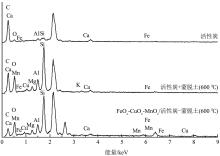

2.1.2 EDS分析

选取载体中粉末活性炭与蒙脱土质量比为1∶1,活性组分Fe2+、Cu2+、Mn2+物质的量比为3∶1∶1,焙烧时间为60 min,煅烧温度为600 ℃的催化剂样品,进行EDS表征,并与活性炭及活性炭+蒙脱土(质量比1∶1)进行对比分析,结果见图3。

图3

表1 催化剂Mn、Fe、Cu元素含量

Table 1

| 催化剂 | 元素 | 理论质量分数/% | 质量 分数/% | 理论原子分数/% | 原子 分数/% |

|---|---|---|---|---|---|

| 活性炭 | Mn | — | — | — | — |

| Fe | — | 3.35 | — | 1.04 | |

| Cu | — | — | — | — | |

| 活性炭+蒙脱土 | Mn | — | 0.94 | — | 0.38 |

| Fe | — | 4.17 | — | 1.33 | |

| Cu | — | 0.37 | — | 0.13 | |

| FeO x -CuO x -MnO x /活性炭-蒙脱土 | Mn | 4.94 | 4.85 | 2.19 | 2.15 |

| Fe | 16.17 | 16.15 | 6.80 | 6.79 | |

| Cu | 4.37 | 4.06 | 1.65 | 1.53 |

2.2 催化剂制备条件优化

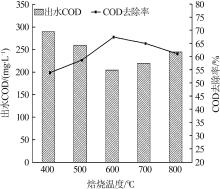

2.2.1 焙烧温度的影响

选取载体中粉末活性炭与蒙脱土质量比为1∶1,活性组分Fe2+、Cu2+、Mn2+物质的量比为3∶1∶1,催化剂焙烧时间为60 min时的催化剂样品,在催化臭氧化条件:催化剂投加量为5 g/L,臭氧投加量为100 mg/L,氧化时间为15 min时,考察样品制备过程中焙烧温度对COD去除率的影响,结果见图4。

图4

图4

不同焙烧温度下制备的催化剂对COD的去除率

Fig. 4

COD removal efficiency of catalysts prepared at different calcination temperatures

2.2.2 焙烧时间的影响

选取载体中粉末活性炭与蒙脱土质量比为1∶1,活性组分Fe2+、Cu2+、Mn2+物质的量比为3∶1∶1,催化剂焙烧温度为600 ℃时的催化剂样品,在催化臭氧化条件为催化剂投加量5 g/L,臭氧投加量100 mg/L,氧化时间15 min时,考察样品制备过程中焙烧时间对COD去除率的影响,结果见表2。

表2 不同焙烧时间下制备的催化剂性能对比

Table 2

| 焙烧时间/min | 进水COD/(mg·L-1) | 出水COD/(mg·L-1) | COD 去除率/% | 备注 |

|---|---|---|---|---|

| 20 | — | — | — | 催化剂粉末化 |

| 40 | 630 | 265 | 57.94 | 强度一般 |

| 60 | 630 | 205 | 67.46 | 坚硬 |

| 80 | 630 | 220 | 65.08 | 坚硬 |

| 100 | — | — | — | 催化剂粉末化 |

由表2可知,在600 ℃下,焙烧时间在20 min和100 min时均会出现催化剂粉末化的现象,焙烧时间从40 min增至80 min催化剂机械强度随着焙烧时间的延长而增加,对COD去除效率先提升后降低,焙烧时间为60 min时,出水COD为205 mg/L,催化性能最优。因为焙烧时间较短时,无法满足催化剂高温定型的要求,出现粉末化;若焙烧时间过长,容易造成已形成的孔道结构塌陷,表面形貌改变,活性组分被掩蔽。因此,将催化剂焙烧时间定为60 min。

2.2.3 蒙脱土与活性炭质量比的影响

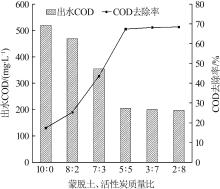

选取活性组分Fe2+、Cu2+、Mn2+物质的量比为3∶1∶1,焙烧温度为600 ℃,焙烧时间为60 min时制备的催化剂样品,在催化臭氧化条件为催化剂投加量5 g/L,臭氧投加量100 mg/L,氧化时间15 min时,考察蒙脱土与活性炭质量比对COD去除率的影响,结果见图5。

图5

图5

蒙脱土与活性炭质量比对出水COD及其去除率的影响

Fig. 5

Effect of different ratio of montmorillonite and activated carbon on COD and its removal rate

由图5可知,随着蒙脱土与粉末活性炭两者的质量比减小,臭氧催化剂的催化效率逐渐增强。而单独的蒙脱土作催化剂时,使用过程中易发生表面皲裂,造成出水水质浑浊;当两者质量比为1∶1时,出水COD去除率可达67.46%;继续增加活性炭的比例,对COD的去除率虽略有增加,但在实验过程中,制备的粒状催化剂强度降低、耐冲击能力减弱。说明适量的蒙脱土可保证催化剂颗粒的机械强度,这与SEM表征结果一致,在蒙脱土、活性炭质量比为1∶1时,催化剂表面结构更为密实。因此,确定蒙脱土、活性炭质量比为1∶1。

2.2.4 金属活性组分的影响

选取载体中粉末活性炭与蒙脱土质量比为1∶1,焙烧温度为600 ℃,焙烧时间为60 min时制备的催化剂样品,在催化臭氧化条件为催化剂投加量5 g/L,臭氧投加量100 mg/L,氧化时间15 min时,考察活性组分配比对COD去除率的影响,结果见图6。

图6

图6

不同金属活性组分对COD去除率的影响

(a)单一金属活性组分实验 (b)Fe2+、Cu2+、Mn2+物质的量比

Fig. 6

Effect of different metal active components on COD removal rate

由图6(a)可知,单独臭氧氧化处理垃圾渗滤液超滤出水,对其COD去除率仅为27.94%,使用单一金属活性组分制备的催化剂,COD去除效率明显增加,且处理效率表现为含CuO x 催化剂>含FeO x 催化剂>含MnO x 催化剂>含CeO x 催化剂>含NiO x 催化剂>含ZnO x 催化剂>对照组,最优催化剂对COD的去除率为52.38%。为进一步提高催化效率,采用不同金属活性组分复配的方式制备多组分/活性炭-蒙脱土催化剂,选用处理效率较优的前三者,即硝酸铁、硝酸铜、硝酸锰溶液作为活性组分的前驱物,将三者分别按照物质的量比为8∶1∶1、7∶2∶1、7∶1∶2、6∶2∶2、5∶3∶2、5∶2∶3与活性炭和蒙脱土经混合、干燥、高温煅烧制成相应的金属氧化物/活性炭-蒙脱土催化剂;由图6(b)可知,当Fe2+、Cu2+、Mn2+物质的量比为3∶1∶1和5∶3∶2时,催化剂对COD的去除率均可达67%以上,考虑到Fe2+廉价易得,二次污染低,因此,确定Fe、Cu、Mn物质的量比为3∶1∶1。

2.3 催化剂稳定性能测试

催化剂的稳定性是评价催化剂性能的一个重要指标,是决定催化剂使用寿命和工程化应用的关键。在催化剂投加量为5 g/L,臭氧投加量为100 mg/L的条件下,对最优条件下制备的FeO x -CuO x -MnO x /活性炭-蒙脱土催化剂进行稳定性能测试,重复使用催化剂15次,每次氧化时间15 min,比较COD去除率,结果见表3。

表3 催化剂稳定性能测试

Table 3

| 使用次数/次 | COD去除率/% |

|---|---|

| 1 | 67.46 |

| 5 | 65.64 |

| 10 | 65.53 |

| 15 | 65.50 |

由表3可知,随着催化剂使用次数的增加,催化剂活性并未有明显的减弱,多次使用后催化效率仍可保持在65%以上,表现出较好的稳定性。结合SEM对使用后的催化剂形貌分析可知,多次使用后的催化剂表面形貌保持完好,并未出现孔道堵塞、塌陷等问题,说明制备的FeO x -CuO x -MnO x /活性炭-蒙脱土催化剂具有良好的稳定性能。

3 结论

(1)采用焙烧法制备出多元负载型催化剂FeO x -CuO x -MnO x /活性炭-蒙脱土,催化剂孔道结构清晰,金属活性组分均匀地负载在片层表面及孔道结构中。

(2)以垃圾渗滤液超滤出水作为目标降解物,对催化剂制备条件进行优化。结果表明,催化剂制备的最优条件为焙烧温度600 ℃,焙烧时间60 min,活性炭与蒙脱土质量比1∶1,Fe2+∶Cu2+∶Mn2+物质的量比3∶1∶1,载体与活性组分质量比4∶1。

(3)最优条件下制备的FeO x -CuO x -MnO x /活性炭-蒙脱土催化剂相比于活性炭-蒙脱土催化剂、单一金属活性组分/活性炭-蒙脱土催化剂在臭氧催化氧化反应中可显著提高对垃圾渗滤液超滤出水COD的去除效率;在废水初始pH为8.34,COD为630 mg/L时,当催化剂投加5 g/L、臭氧投加量为100 mg/L时,COD去除率为67.46%,且催化剂经15次循环使用后,对COD去除效果保持稳定,催化剂表面基本无结垢和形变。

参考文献

臭氧化技术在垃圾渗滤液深度处理中的应用研究

[J].

Application of ozone oxidation in advanced treatment of landfill leachate

[J].

高盐有机废水处理技术研究新进展

[J].

Recent developments in treatment technology for highly saline organic wastewater

[J].

高盐有机废水生物处理技术研究进展

[J].

Research progress on biological treatment technology of organic wastewater with high salinity

[J].

含锰氧化物的陶粒催化臭氧氧化苯甲酸废水

[J].

Catalytic ozonation of benzoic acid wastewater by ceramsite containing manganese oxide

[J].

Ozone catalytic oxidation of adsorbed benzene over AgMnHZSM-5 catalysts at room temperature

[J].

Two advanced oxidation pathways of modified iron⁃shavings participation in ozonation

[J].

Ozone decomposition in water catalyzed by activated carbon:Influence of chemical and textural properties

[J].

活性炭催化臭氧氧化垃圾渗滤液生物处理出水的研究

[D].

Study on biological treatment of landfill leachate by ozonation catalyzed by cyclic activated carbon journal of environmental engineering

[D].

Catalytic wet peroxide oxidation of phenol over FeAC catalysts:Influence of iron precursor and activated carbon surface

[J].

Fe-Ce/GAC催化臭氧降解高浓度腐殖酸废水

[J].

Ozonation treatment of high humic acid wastewater catalized by Fe-Ce/GAC

[J].

Catalytic ozonation and methods of enhancing molecular ozone reactions in water treatment

[J].

Catalytic ozonation of pentachlorophenol in aqueous solutions using granular activated carbon

[J].

Fe2O3-TiO2-MnO2/Al2O3催化臭氧化催化剂的制备及表征

[J].

Preparation and characterization of Fe2O3-TiO2-MnO2/Al2O3 catalysts

[J].

金属氧化物膨润土催化剂臭氧催化处理高盐废水

[J].

Fang high salinity wastewater treatment by catalytic ozonation with catalyst metal oxide/bentonite

[J].

CuO-Fe2O3/γ-Al2O3/H2O2/O3催化氧化深度处理制药二级生化出水

[J].

Advanced treatment of secondary biochemical effluent by CuO-Fe2O3/γ-Al2O3/H2O2/O3

[J].

Degradation of 17β-estradiol in aqueous solution by ozonation in the presence of manganese(Ⅱ) and oxalic acid

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号