1 项目基本情况

1.1 设计规模

苏州某餐厨垃圾处理厂主要处理餐饮垃圾和厨余垃圾,设计能力为二者各300 t/d,采用湿式厌氧发酵工艺。污水的主要来源为餐饮垃圾和厨余垃圾联合湿式厌氧脱水后的沼液、污水站污泥脱水上清液、收运车辆清洗水、除臭碱洗废水、设备及车间的清洁废水。根据全厂的水量平衡分析,每天进入废水处理站的废水量为780 t,因此该项目沼液设计处理规模为800 t/d。

1.2 设计进、出水水质

表1 污水水量及主要特征污染物

Table 1

| 项目 | 水量/(m3·d-1) | 主要特征污染物 |

|---|---|---|

| 沼液 | 630 | pH、COD、BOD5、SS、NH3-N、TN、TP、动植物油 |

| 污水站污泥脱水上清液 | 120 | COD、NH3-N、TN、TP |

| 收运车辆清洗水 | 10 | COD、SS、动植物油 |

| 设备及车间清洁废水 | 5 | COD、SS、动植物油 |

| 除臭碱洗废水 | 15 | pH |

参考类似项目的实际进水情况,确定本项目的进水水质;根据该项目的环境影响评价报告及批复,污水站出水水质应满足《污水排入城镇下水道水质标准》(GB/T 31962—2015)要求。相应的设计进、出水水质见表2。

表2 设计进、出水指标

Table 2

| 项目 | 设计进水 | 设计出水 |

|---|---|---|

| pH | 7~8.5 | 6~9 |

| COD/(mg·L-1) | 8 000~13 000 | 500 |

| BOD5/(mg·L-1) | 3 000~6 000 | 350 |

| SS/(mg·L-1) | 2 000~3 000 | 400 |

| NH3-N/(mg·L-1) | 2200~2 800 | 45 |

| TN/(mg·L-1) | 2 500~3 000 | 70 |

| TP/(mg·L-1) | 250~400 | 8 |

| 动植物油/(mg·L-1) | 1 000~2 000 | 100 |

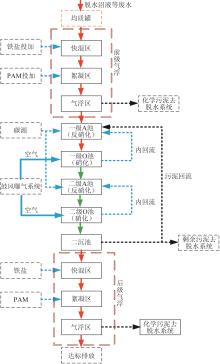

2 处理工艺

本项目占地有限,采用前段气浮工艺可确保进入生化系统前沼液中的悬浮物被高效去除,强化生化单元的净化效果,无需扩增生化池容积。此外,需考虑投资和运行成本等因素〔12〕。参照国内同类餐厨沼液处理经验,结合排放水质要求,项目确定采用气浮+两级A/O+气浮的工艺,出水水质满足指标要求,且可避免膜法产生的浓缩液问题,经济可行。前端采用气浮工艺可高效去除悬浮物、总磷和油脂等污染物,也可去除部分有机物,减轻对后续生化工艺的影响〔13〕;生化部分采用两级A/O工艺,耐冲击负荷能力强,对有机物和氮、磷的去除效果好〔14〕,设计较长的停留时间,充分进行硝化、反硝化反应,利用污水中的碳源和外加碳源在生化池内解决总氮,确保脱氮效果;后端深度处理采用气浮工艺,进一步去除COD、悬浮物和总磷〔15〕。沼液处理工艺流程如图1所示。

图1

3 主要工艺参数

3.1 均质罐

均质罐设置在餐厨垃圾预处理车间内,方便收集接纳沼液、污水站污泥脱水上清液、收运车辆及设备清洗清洁等废水。均质罐主要起均质和暂存作用,通过顶部排渣装置可排掉部分漂浮渣。均质后的废水经废水泵提升至污水处理站进行处理。

设均质罐2只,单只直径6.8 m,高7 m,有效容积180 m3,单只水力停留时间(HRT)为5.4 h,总HRT为10.8 h;均质罐设长轴搅拌器,功率4 kW;提升泵2台(1用1备),流量为40 m3/h,扬程300 kPa,功率7.5 kW,变频控制。

3.2 前级气浮

前级气浮包括快混区、絮凝区、气浮区,主要功能是去除SS、TP和油类等,也可降解部分有机物,确保后续生化系统的安全运行。

快混区主要实现沼液与三氯化铁的混合,HRT为7.2 min,设置搅拌器2台,P=1.1 kW。

絮凝区主要实现沼液与高分子絮凝剂(PAM)的混合,HRT为12.8 min,设置搅拌器4台,P=0.75 kW。

气浮区将废水中的悬浮物、油脂通过浮渣排出系统,HRT为1.5 h,设非金属链板刮泥机1台,P=0.37 kW。

气浮辅助设备(前、后气浮共用):空压机(含储气罐)2台,Q=1 m3/min,p=600 kPa,P=5.5 kW;溶气罐2只,V=1.2 m3;溶气泵3台(2用1备),Q=22 m3/h,H=750 kPa,P=11 kW;溶积水释放器2套,Q=22 m3/h;FeCl3储罐1只,D 2 600 mm×3 000 mm,V=15 m3;PAM制备装置1套,制备能力1 kg/h(干粉);PAM投加泵(隔膜泵)3台(2用1备),200 L/h,H=400 kPa,P=0.37 kW;FeCl3投加泵(隔膜泵)3台(2用1备),200 L/h,H=400 kPa,P=0.37 kW;气浮化学污泥排泥泵3台(2用1备),6 m3/h,H=200 kPa,P=4 kW。

3.3 生化系统

一级A/O生化系统设计参数:水温≤30 ℃,MLSS 9 000 mg/L,MLVSS 5 400 mg/L,好氧泥龄25 d,硝化速率(以NH4+-N计)0.03 kg/(kg·d),反硝化速率(以NO3--N计)0.04 kg/(kg·d),污泥产泥系数0.24,内回流比3 000%,标准供氧量(SOR) 550 kg/h,空气量4 800 m3/h,剩余污泥量5.4 m3/h〔干固体量(DS) 2%〕,一级A池HRT为2.5 d,一级O池HRT为4.1 d。

二级A/O生化系统设计参数:水温≤30 ℃,MLSS 7 000 mg/L,MLVSS 4 500 mg/L,好氧泥龄25 d,硝化速率(以NH4+-N计)0.03 kg/(kg·d),反硝化速率(以NO3--N计)0.05 kg/(kg·d),污泥产泥系数0.20,内回流比3 000%,SOR 325 kg/h,空气量3 000 m3/h,剩余污泥量3.1 m3/h(DS 2%),二级A池HRT为4.1 d,二级O池HRT为4.1 d。

二沉池沉降污泥回流至一级A池,最大回流比300%;生化池多余污泥排出生化系统,剩余污泥量8.5 m3/h(DS 2%)。

(1)一级A/O系统主要设备。A池设潜水搅拌器 3台,P=5.5 kW;O池设射流曝气器 3套,每套12个喷嘴。射流泵3台,Q=1 000 m3/h,H=60 kPa,P=22 kW,与射流器配套;内回流泵2台(1用1备),Q=1 000 m3/h,H=40 kPa,P=15 kW,变频控制。

(2)二级A/O系统主要设备。A池设潜水搅拌器 2台,P=5.5 kW;O池设射流曝气器 3套,每套12个喷嘴。射流泵3台,Q=1 000 m3/h,H=60 kPa,P=22 kW,与射流器配套;内回流泵2台(1用1备),Q=1 000 m3/h,H=40 kPa,P=15 kW,变频控制。

(3)生化系统配套设备。选用磁悬浮风机,3台(2用1备),Q=95 m3/min,H=106 kPa,P=200 kW。

夏季环境温度较高,且有机物降解过程大量放热,导致生化池水温上升。为保证生化系统稳定运行,设计冷却系统对生化池内活性污泥进行降温。一级O池、二级O池各设置1套冷却系统,2套设备配置相同:冷却污泥输送泵1台,Q=90 m3/h,H=300 kPa,P=15 kW;冷却水循环泵1台,Q=90 m3/h,H=300 kPa,P=15 kW;板式换热器1台,换热面积100 m2,进口冷却水温度夏季为25 ℃,冬季12 ℃。设冷却塔1座,制冷量800 kW,冷却循环泵2台,Q=110 m3/h,H=300 kPa,P=22 kW。

为保证生物脱氮效果,设计外加碳源投加设施。碳源储罐1只,D 2 600 mm×3 000 mm,V=15 m3;碳源投加泵3台(2用1备),315 L/h,H=200 kPa,P=0.37 kW。

3.4 二沉池

平流式二沉池,表面负荷0.45 m3/(m2·h),停留时间5.8 h,设刮泥机1台,P=5.5 kW。二沉池设污泥回流泵和剩余污泥泵房,回流污泥泵2台(1用1备),Q=90 m3/h,H=200 kPa,P=7.5 kW,变频控制;剩余污泥泵2台(1用1备),Q=10 m3/h,H=150 kPa,P=1.5 kW,变频调节。

3.5 后级气浮

后级气浮进一步去除SS、TP、COD,确保出水水质达标。

快混区HRT为9 min,设搅拌器1台,P=1.1 kW。

絮凝区HRT为18 min,设置搅拌器2台,P=0.75 kW。

气浮区HRT为1.4 h,设非金属链板刮泥机1台,用于将气浮浮渣刮至浮渣槽,P=0.37 kW。

3.6 污泥脱水系统

污泥主要由两级气浮产生的化学污泥和生化系统产生的剩余污泥组成。2种污泥经脱水暂存罐混合后进入离心脱水系统,上清液回到均质暂存罐,脱水后的泥饼含水率在80%左右,泥饼外运至附近污泥干化焚烧厂。污水站的污泥脱水系统与餐厨沼渣脱水系统统一布置在预处理车间内。

主要设备:离心脱水机2台(1用1备),Q=16 m3/h,P=(37+11) kW;脱水机进料泵3台(2用1备),Q=16 m3/h,H=200 kPa,P=5.5 kW,变频控制;PAM投加泵3台(2用1备),Q=2 m3/h,H=200 kPa,P=1.5 kW,变频控制;PAM制备装置,8 kg/h(干粉),P=0.5 kW。

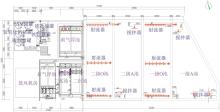

3.7 主要构(建)筑物

受厂区用地限制,整体构筑物为不规则形状。主要构筑(建)物为前气浮、一级A/O、二级A/O、后气浮等,鼓风机房及配电间、加药间、气浮设备间、出水在线仪表间等均布置在水处理站一端,分2层布置。均质罐和脱水机设置在餐厨预处理车间内,此处不再单列。

构(建)筑物的平面位置示意图见图2。

图2

前气浮、生化池、后气浮池、设备间等主要构(建)筑物尺寸如表3所示。

表3 主要构(建)筑物尺寸

Table 3

| 构(建)筑物 | 尺寸 | |

|---|---|---|

| 前气浮池 | 快混区 | 2格,单格尺寸0.8 m×1.0 m×3 m,有效水深2.5 m |

| 絮凝区 | 2格,单格尺寸1.4 m×1.0 m×3 m,有效水深2.5 m | |

| 气浮区 | 2格,单格尺寸8×2.5 m×3 m,有效水深2.5 m | |

| 生化池 | 一级A池 | (13.79 m×10.25 m+5.7 m×10.6 m)×11 m,有效水深10.5 m |

| 一级O池 | 31.2 m×10.25 m×11 m,有效水深10.5 m | |

| 二级A池 | 31.2 m×10.25 m×11 m,有效水深10.5 m | |

| 二级O池 | 31.2 m×10.25 m×11 m,有效水深10.5 m | |

| 二沉池 | 2座,单座尺寸 4 m×12 m×4.5,有效水深4 m | |

| 后气浮池 | 快混区 | 分2格,单格尺寸1 m×1.0 m×3 m,有效水深2.5 m |

| 絮凝区 | 分2格,单格尺寸2.5 m×0.8 m×3 m,有效水深2.5 m | |

| 气浮区 | 分2格,单格尺寸7.1 m×2.5 m×3 m,有效水深2.5 m | |

| 设备间 | 风机房及配电间 | 16.4 m×10.8 m |

| 加药间 | 8.8 m×16.4 m | |

| 气浮辅助设备间 | 31.2 m×10.8 m | |

4 运行效果

4.1 水质情况

项目建成投运后,污水处理站每天实际接纳污水量为700~820 m3,平均值在750 m3/d左右,出水中的COD、BOD5、SS、NH3-N、TP、TN、动植物油等均能达到相关标准要求。选取2020年6月~2021年5月的运行数据,得到实际运行进、出水水质,如表4所示。

表4 实际运行进、出水水质

Table 4

| 项目 | 进水 | 生化出水 | 最终出水 | ||||||

|---|---|---|---|---|---|---|---|---|---|

| 最大值 | 最小值 | 平均值 | 最大值 | 最小值 | 平均值 | 最大值 | 最小值 | 平均值 | |

| pH | 8.4 | 6.7 | 8.0 | 8.1 | 6.6 | 7.5 | 8.2 | 7.0 | 7.8 |

COD/ (mg·L-1) | 13 722 | 7 309 | 10 040 | 442 | 165 | 245 | 303 | 136 | 226 |

BOD5/ (mg·L-1) | 5 791 | 3 069 | 4 868 | 46 | 24 | 32 | 35 | 16 | 24 |

SS/ (mg·L-1) | 4 276 | 909 | 2 859 | 384 | 60 | 109 | 86 | 14 | 37 |

NH3-N/ (mg·L-1) | 2 537 | 654 | 1 737 | 49 | 0.8 | 7 | 33 | 0.6 | 5 |

TN/ (mg·L-1) | 2 970 | 1 020 | 2 327 | 64 | 36 | 90 | 55 | 3 | 34 |

TP/ (mg·L-1) | 386.0 | 47.0 | 163.0 | 12.7 | 5.6 | 8.0 | 6.5 | 1.2 | 3.6 |

动植物油/ (mg·L-1) | 2 335 | 947 | 1 582 | 83 | 16 | 42 | 65 | 10 | 21 |

4.2 运行成本

统计2021年1—6月污水处理站的平均单耗,得到直接运行成本7.72元/m3(不含人力成本和折旧):电费为7.01元/m3〔单耗10.45 kW·h/m3,单价0.671元/(kW·h)〕,FeCl3 为0.05元/m3(单耗0.04 kg/m3,单价1.19元/kg),PAM为0.18元/m3(单耗0.007 kg/m3,单价25.20元/kg),碳源为0.26元/m3(单耗0.20 kg/m3,单价1.28元/kg),维修费为0.22元/m3(消耗5 340元/月)。

5 主要经济指标

该项目处理规模为800 m3/d,除污泥脱水设备和均质罐设在预处理车间内,其他设备均设在污水处理站,污水处理站占地约2 320 m2。工程投资3 100万元(其中土建1 400万元,设备及安装1 700万元),单位投资为3.875万元/m3,直接运行成本为7.72元/m3。日常运行定员4名(3班运行,每班1名,负责人1名),设备维修保养为餐厨垃圾处理厂统筹。

6 结论及建议

餐厨、厨余垃圾经厌氧发酵脱水后产生的沼液含有高浓度污染物,水质波动大,处理困难。采取气浮+两级A/O+气浮组合工艺可确保出水水质稳定达到《污水排入城镇下水道水质标准》(GB/T 3196—2015)的要求,同时满足当地污水处理厂的接管要求,直接运行成本为7.72元/m3。该组合工艺具有出水水质稳定、占地小、投资少、运行成本低、操作管理方便等特点,可为餐厨沼液处理及其他同类项目的建设提供参考。

日常运行过程中需加强热交换器的维护保养,定时清理,确保交换系统的正常运行。夏季环境温度高,冷却水温较高,应注意冷却水流量和温度的控制,防止因水温控制不佳而导致生化系统温度过高,运行困难。

参考文献

综合应用厌氧消化工艺处理餐厨垃圾的研究

[D].

Anaerobic digestion for integrated utilization of food waste

[D].

大型餐厨垃圾处理厂沼液处理工艺的运行效果分析

[J].

Investigation on purification efficiency of anaerobically digested slurry of restaurant food wastes from a large⁃scale treatment plant

[J].

餐厨垃圾厌氧消化处理技术工程应用

[J].

Application of anaerobic digestion in kitchen wastes treatment project

[J].

两级AO-MBR组合工艺处理餐厨垃圾厌氧沼液的工程应用

[J].

Engineering application of two⁃stage AO-MBR process for anaerobic wastewater from kitchen waste treatment

[J].

DMBR短程硝化反硝化处理餐厨垃圾厌氧沼液

[J].

Treatment of food waste digestate by DMBR with partial nitrification and denitrification

[J].

餐厨垃圾全物料湿式厌氧消化产沼技术的工程应用

[J].

Engineering application of wet anaerobic digestion and biogas production technology for full⁃scale food waste

[J].

Promote lactic acid production from food waste fermentation using biogas slurry recirculation

[J].

Treatment of biogas slurry:One of products of sludge anaerobic digestion

[J].

预处理+两级A/O+UF+Fenton+BAF处理餐厨沼液

[J].

Treatment of food waste biogas slurry by process of pretreatment,two⁃stage A/O,UF,Fenton advanced oxidation and BAF

[J].

UASB+A/O+BAF处理高浓度氨氮废水

[J].

Study on the combination of UASB+A/O+BAF treating organic wastewater with high concentration ammonia⁃nitrogen

[J].

MBR+NF/RO工艺处理垃圾渗滤液设计计算

[J].

Design and calculation of MBR + NF/RO process for treatment of landfill leachate

[J].

餐厨废弃物厌氧消化沼液处理工艺设计

[J].

Process design of anaerobic digestion biogas slurry treatment for kitchen waste

[J].

混凝-气浮法在采油废水处理中的应用研究

[J].

Application research of coagulation-air floatation in petroleum wastewater treatment

[J].

两级A/O-Fenton-BAF工艺处理垃圾渗滤液

[J].

Combined process of two⁃stage A/O,Fenton oxidation and BAF for treatment of landfill leachate

[J].

气浮+Fenton+水解+A/O+絮凝处理橡胶助剂废水

[J].

Air floatation/Fenton oxidation/anaerobic hydrolysis/AO/flocculation sedimentation for treating rubber accelerator wastewater

[J].

Biological nitrogen removal and metabolic characteristics in a full⁃scale two⁃staged anoxic-oxic (A/O) system to treat optoelectronic wastewater

[J].

Synergistic partial denitrification,anammox and in situ fermentation (SPDAF) process for treating domestic and nitrate wastewater:Response of nitrogen removal performance to decreasing temperature

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号