东胜气田属于典型致密低渗气田,通过应用水力压裂技术,提高了单井产量〔1〕。气井压裂后产生大量压裂返排液,这种作业废水通常与采出水分开处理。“十三五”期间,东胜气田规模上产,地面配套建设了采出水处理系统,同时压裂返排液委托外部单位处理。2018年以来,气田加快了气井投产节奏,混入到采出水中的返排液增多,采出水处理系统接收的来水水质趋于复杂化,处理效率降低,处理后水质不能稳定达标。针对含压裂返排液的复杂采出水,探索对气田现有药剂体系及工艺流程进行优化,以提升水处理效果。

1 气田采出水处理系统

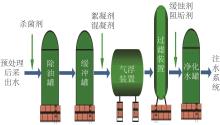

东胜气田建设了采出水输送及处理系统,气井产出液与天然气通过管道混输至集气站,在集气站进行气液分离后,采出水通过输水管线输送至采出水处理厂,部分集气站采出水采用汽车拉运的方式汇集。采出水汇集到处理厂后,首先进入采出水预处理流程,经过“除油沉降+三相分离”处理后,分离出的凝析油回收储存,分离出的水进入水处理主体流程,经过“除油沉降+气浮+过滤”流程处理之后达标回注。处理过程中添加的药剂主要有杀菌剂、缓蚀剂、阻垢剂、混凝剂、絮凝剂等。东胜气田采出水处理流程见图1。

图1

根据致密低渗气田开发规律,气井压裂之后试气试采15~20 d内快速排液〔2〕,返排率可达50%~70%。在常规试气投产节奏下,大量压裂返排液排到地面后单独处理,后期少量返排液在约一年内与地层水一起进入地面集输及处理系统。但为了尽快释放气井产能,东胜气田在部分气井压裂返排率<30%情况下,即安排气井进站投产,含压裂返排液的采出水最终进入到采出水处理系统中。东胜气田主体压裂液为瓜胶体系,返排液中含有胍胶、交联剂等添加剂〔3-4〕。受压裂返排液的影响,采出水处理厂接收到的来水中悬浮物、乳状物和胶状物增多。根据现场统计,每年冬春寒冷季节,投产新井较少,处理厂回注水处理达标率为100%。其中2020年3月—5月大量新井投产,新井合计水量最高达到5 200 m3/月,占总水量20%。来水水质发生明显变化,除油罐中固体悬浮物(SS)超过200 mg/L,COD超过3 000 mg/L,超出了现有处理系统设计指标,处理厂调整药剂投加量,增加到年初1.5~2倍,同时过滤反冲洗频次增加,回注水达标率降低至97%。含胍胶等高分子的返排液,对采出水处理系统带来了严重的冲击,亟需调整现有药剂体系及工艺流程,保证采出水处理达标。

2 实验方案

结合东胜气田现场生产情况,取得3组水样,分别为水质较为简单的采出水及水质复杂的压裂返排液以及含压裂返排液的采出水,水样分别来自于10#集气站、DS-462气井及16#集气站,水样取样情况见表1。

表1 水样取样情况

Table 1

| 序号 | 水样 | 取样点 | 取样量 | 备注 |

|---|---|---|---|---|

| 1 | 10#集气站采出水 | 10#集气站气液分离器后 | 25 L | 10#集气站近10个月以来未接入新投产井,采出水主要为地层水 |

| 2 | DS-462井压裂返排液 | DS-462井场 | 25 L | DS-462井,压裂后5 d返排液,水质复杂,主要为胍胶类压裂液返排液 |

| 3 | 16#集气站采出水 | 16#集气站采出水拉运水罐 | 25 L | 16#集气站新近建成,近1个月内投产新井较多,采出水中含压裂返排液 |

同时取得东胜气田采出水处理厂在用的药剂杀菌剂、絮凝剂、混凝剂、缓蚀剂、阻垢剂、pH调节剂等。对相关水样进行化验分析〔5〕,通过室内实验评价现有处理工艺并优化调整现有药剂体系及加注制度,提高处理效果。

3 结果与讨论

3.1 水质分析

对取得的水样进行离子分析,3种水样的水型均为CaCl2型。同时根据注水指标分析,结果见表2。

表2 注水指标分析结果

Table 2

| 项目 | DS-462返排液 | 10#站采出水 | 16#站采出水 | 标准限值 |

|---|---|---|---|---|

| 外观 | 白色浑浊黏液 | 淡黄色浑浊液 | 黄色浑浊液 | — |

| pH | 5.87 | 6.15 | 6.43 | — |

| SS/(mg·L-1) | 239.26 | 236.24 | 321.46 | ≤15 |

| 油/(mg·L-1) | 66 | 151 | 4 020 | ≤30 |

| 平均腐蚀速率/(mm·a-1) | 0.080 8 | 0.163 4 | 0.059 4 | ≤0.076 0 |

| 总铁/(mg·L-1) | 72.3 | 46.5 | 70.6 | — |

| COD/(mg·L-1) | 4 852.5 | 1 354.00 | 2 633.75 | — |

| 黏度/(mPa·s-1) | 1.76 | 0.98 | 1.33 | — |

| 浊度/NTU | 225.0 | 644.9 | 451.0 | — |

| 透光率/% | 37.7 | 10.7 | 14.0 | — |

| SRB/mL-1 | 1.1×107 | 0.6 | 7×106 | ≤25 |

| TGB/mL-1 | 6.0×102 | 2.5×102 | 1.1×107 | ≤n×104 |

| IB/mL-1 | 7×103 | 2.5×10 | 2.0×102 | ≤n×104 |

由表2可知,DS-462井压裂返排液的黏度为1.76 mPa·s,COD为4 852.5 mg/L,细菌菌落数达到107 mL-1。16#集气站采出水因为混入了压裂返排液,COD大致为10#站采出水的两倍,同时因新投产井初期凝析油较多,水体中含油量相对较高,SS最高为321.46 mg/L。水质分析结果说明压裂返排液具有高黏度、高COD等特征,是导致采出水水质变复杂的主要因素。

3.2 现有工艺适应性分析

图2

图2

3种污水处理后效果

(a)DS-462井压裂返排液 (b)10#站采出水 (c)16#站采出水

Fig. 2

Effect of three kinds of sewage treatment

表3 3种污水处理后水质情况

Table 3

| 水样 | 油/(mg·L-1) | SS/(mg·L-1) | 浊度/NTU | 浊度去除率/% |

|---|---|---|---|---|

| DS-462返排液 | 39.31 | 143.86 | 17.67 | 76.4 |

| 10#站采出水 | 2.41 | 3.61 | 0.85 | 98.5 |

| 16#站采出水 | 36.53 | 17.62 | 19.53 | 73.0 |

| 标准限值 | ≤30 | ≤15 | — | — |

3.3 加药工艺优化

3.3.1 氧化剂种类的优选

表4 压裂返排液预处理探索实验结果 (mg/L)

Table 4

| 氧化剂 | 投加量 | COD | 油 | SS |

|---|---|---|---|---|

| 原水 | — | 4 852.5 | 66.00 | 239.26 |

| 次氯酸钠 | 500 | 3 286 | 6.31 | 7.94 |

| 双氧水 | 300 | 3 536.5 | 18.21 | 17.38 |

| 过硫酸钠 | 1 000 | 3 371 | 13.27 | 9.51 |

| Fenton | 320 | 3 010 | 6.73 | 4.82 |

3.3.2 氧化剂投加量的筛选

取500 mL的DS-462压裂返排液置于烧杯中,分别加入不同量的氧化剂,250 r/min的搅拌速度,搅拌反应1 h后,采用NaOH溶液调节水质的pH到中性,边搅拌边加入定量的混凝剂或絮凝剂,待絮凝反应完全后静置自然沉降,然后抽取上层清液分析COD,结果见表5。

表5 次氯酸钠加量筛选实验结果

Table 5

| 序号 | 投加量/(mg·L-1) | COD/(mg·L-1) | 黏度/(mPa·s) | 油/(mg·L-1) | SS/(mg·L-1) | 透光率/% | 浊度/NTU |

|---|---|---|---|---|---|---|---|

| 原水 | 0 | 4 852.5 | 1.66 | 66.00 | 239.26 | 37.7 | 225.0 |

| 1 | 100 | 4 025.2 | 1.51 | 60.09 | 205.93 | 71.6 | 8.1 |

| 2 | 300 | 3 912.5 | 1.53 | 25.93 | 78.56 | 78.8 | 6.3 |

| 3 | 500 | 3 875.3 | 1.15 | 9.09 | 13.72 | 89.0 | 1.25 |

| 4 | 700 | 3 762.5 | 1.03 | 8.08 | 9.89 | 91.4 | 1.45 |

| 5 | 1 000 | 3 732.5 | 1.07 | 7.69 | 7.49 | 94.0 | 0.78 |

| 6 | 1 500 | 3 700.1 | 1.03 | 6.54 | 5.83 | 98.4 | 0.68 |

由表5可知,随着氧化剂投加量的增加,压裂返排液COD呈下降趋势,达到500 mg/L以上时不再有明显的下降变化。氧化剂投加量达到500 mg/L时,COD由4 852.5 mg/L降低为3 875.3 mg/L,含油质量浓度、SS分别降低至9.09、13.72 mg/L。氧化剂投加量达到1 500 mg/L时,COD去除率为23.7%,含油质量浓度、SS分别降低至6.54、5.38 mg/L。氧化剂投加量大于500 mg/L时,水的透光率、含油质量浓度、SS均达到油田注水水质的基本要求,因此,氧化剂投加量选定为500 mg/L。

3.3.3 反应时间的筛选

取500 mL的DS-462压裂返排液置于烧杯中,次氯酸钠投加量为500 mg/L,搅拌速度控制为250 r/min,考察反应时间对有机物去除效果的影响。氧化处理后再采用NaOH溶液调节水的pH到中性,边搅拌边加入定量混凝剂或絮凝剂,待絮凝反应完全后静置自然沉降,然后抽取上层清液分析COD等指标,结果见表6。

表6 次氯酸钠反应时间筛选实验结果

Table 6

| 序号 | 时间/min | COD/(mg·L-1) | 油/(mg·L-1) | SS/(mg·L-1) |

|---|---|---|---|---|

| 原水 | 0 | 4 852.5 | 66.00 | 239.26 |

| 1 | 30 | 4 525.0 | 41.89 | 140.03 |

| 2 | 60 | 3 810.1 | 9.04 | 12.95 |

| 3 | 90 | 3 685.0 | 7.13 | 9.38 |

| 4 | 120 | 3 514.2 | 6.35 | 6.85 |

| 5 | 150 | 3 468.1 | 6.41 | 6.46 |

| 6 | 180 | 3 409.0 | 5.58 | 5.83 |

| 7 | 210 | 3 400.3 | 5.11 | 4.83 |

由表6可知,随着氧化反应时间的延长,水中COD一直呈下降的趋势,反应2 h以后,COD去除率为27.6%,含油质量浓度、悬浮物分别降低至6.35、6.85 mg/L,下降趋势变慢;3 h以后,有机物含量基本维持不变,此时,次氯酸钠释放的原子态氧[O]基本消耗完全。考虑充分利用氧化剂,尽量降低COD,氧化反应时间选定为2 h。

3.3.4 混凝剂投加量的筛选

试验设定次氯酸钠投加量为500 mg/L,氧化反应时间定为2 h,处理后调节pH到中性,考察混凝剂投加量对有机物去除效果的影响。待絮凝反应完全后静置自然沉降,然后抽取上层清液分析COD,结果见表7。

表7 混凝剂投加量筛选实验结果 (mg/L)

Table 7

| 序号 | 混凝剂投加量 | COD | 油 | SS |

|---|---|---|---|---|

| 原水 | 0 | 4 852.5 | 66.00 | 239.26 |

| 1 | 150 | 4 025.0 | 26.31 | 91.38 |

| 2 | 300 | 3 907.6 | 19.04 | 32.95 |

| 3 | 450 | 3 819.6 | 17.13 | 19.38 |

| 4 | 600 | 3 712.5 | 13.35 | 14.85 |

| 5 | 750 | 3 518.9 | 6.95 | 8.73 |

| 6 | 900 | 3 462.3 | 6.41 | 6.76 |

| 7 | 1 200 | 3 409.0 | 5.47 | 5.61 |

| 8 | 1 500 | 3 315.0 | 4.08 | 5.16 |

由表7可知,随着混凝剂投加量的增加,水中COD开始呈现迅速下降趋势,同时含油质量浓度、SS持续降低。混凝剂投加量达到600 mg/L以上时,COD下降趋势变缓,含油质量浓度、SS分别降低至13.35、14.85 mg/L,达到回注要求。考虑实际处理过程中水量、水质波动及药剂混合等因素,混凝剂投加量选定为750 mg/L。

3.3.5 正交实验

根据氧化处理工艺的单因素筛选的参数范围,设计三因素三水平正交表进行参数优化。考虑降低COD是实现油水分离、絮凝沉降的最重要因素,因此设定COD为目标值。根据单因素实验结果,当COD降低到3 700 mg/L以下时基本达到回注指标,当COD降低至3 500 mg/L左右时可稳定达标。正交实验方案及实验结果见表8。

表8 正交实验结果

Table 8

| 序号 | A:次氯酸钠投加量/(mg·L-1) | B:PAC投加量/(mg·L-1) | C:氧化反应时间/h | COD/ (mg·L-1) |

|---|---|---|---|---|

| 1 | 500 | 150 | 1 | 3 461.5 |

| 2 | 500 | 450 | 2 | 3 235.5 |

| 3 | 500 | 750 | 3 | 3 386.0 |

| 4 | 1 000 | 150 | 2 | 3 311.0 |

| 5 | 1 000 | 450 | 3 | 3 386.0 |

| 6 | 1 000 | 750 | 1 | 3 311.0 |

| 7 | 1 500 | 150 | 3 | 3 160.5 |

| 8 | 1 500 | 450 | 1 | 3 085.0 |

| 9 | 1 500 | 750 | 2 | 3 160.5 |

| K1 | 3 361.00 | 3 311.00 | 3 285.83 | |

| K2 | 3 336.00 | 3 235.50 | 3 235.67 | |

| K3 | 3 135.33 | 3 285.83 | 3 310.83 | |

| 方差 | 225.67 | 75.50 | 75.17 |

由表8中COD的方差分析可知氧化处理最佳条件:次氯酸钠投加量为1 500 mg/L,氧化反应时间为2 h,PAC投加量为450 mg/L;根据方差的数据得出次氯酸钠投加量对COD的去除影响最大,PAC投加量和氧化反应时间对COD去除效果的影响程度基本相当。

确定了主要处理药剂配方后,继续考察pH调节剂和絮凝剂PAM的投加量。pH调节剂采用NaOH溶液,调至中性后具有阻止氧化、降低浊度、增强絮凝的特性。PAM的投加量确定主要依据絮凝过程中絮花的大小和密实性、以及上清液特性而决定。根据实验最终确定:NaOH溶液投加量为450 mg/L,絮凝剂的投加量为0.6 mg/L。综上所述,处理DS-462压裂返排液的最佳组合配方:氧化剂投加量1 500 mg/L+反应时间2 h+ NaOH溶液450 mg/L+混凝剂450 mg/L+絮凝剂0.6 mg/L。

3.4 含压裂返排液采出水处理效果

由于返排液水量波动较大,对含不同比例返排液的采出水进行了实验。将DS-462返排液与10#站采出水以7∶3、1∶1、3∶7的体积比进行混合处理,药剂投加采用上述优化后的方案,即氧化剂投加量1 500 mg/L+反应时间2 h+NaOH溶液450 mg/L+混凝剂450 mg/L+絮凝剂0.6 mg/L,结果表明:3种混合有压裂返排液的采出水处理后含油≤30 mg/L、悬浮物≤15 mg/L,均达到了回注要求。

另外,针对典型的含压裂返排液采出水(16#站采出水)也进行了实验,处理后,其出水的SS降为4.67 mg/L,含油质量浓度为3.81 mg/L。并对氧化剂投加量进行优化,优化后的药剂加注方案为:氧化剂700 mg/L+pH调节剂400 mg/L+混凝剂450 mg/L+有机絮凝剂0.6 mg/L。

4 采出水处理流程优化设计

4.1 现有流程优化改造方案

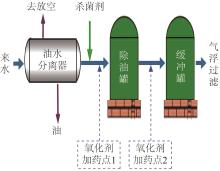

东胜气田现有水处理流程设置有4处加药位置,分别位于除油罐、缓冲罐、气浮装置以及净化水罐之前,为降低投资,考虑利用现有流程及加药位置添加氧化剂,进行氧化絮凝反应。采出水处理厂现有除油罐有2个,设计沉降时间5.48 h,缓冲罐2个,设计沉降时间为2.81 h。在除油罐及缓冲罐加入氧化剂,都满足大于反应2 h的条件,因此对两处加药位置进行比选。其中除油罐作用是竖流状态下使水中油、水、悬浮固体靠密度不同自然分离,在除油罐进行氧化破胶后,将有利于油、水、悬浮物分离,同时反应时间较长,缺点是在氧化高分子的同时,会氧化水体中的油类物质,需增加加药量。在缓冲水罐进行氧化反应,在一定程度满足了氧化反应时间,但在水质不稳定、水量波动时,对后续气浮过滤装置冲击大。考虑现场流程在预处理阶段已设置油水分离器及水处理系统连续满负荷运行需求,推荐在除油罐进行加药。采用本方案时,需新增加药撬加药箱1座、搅拌器1台、隔膜计量泵2台及其他设施等,对现有流程不进行较大改动,投资少,停产时间短。另外需要重点监测来水量及油水分离器后来水COD、悬浮物、含油量情况。针对采出水处理厂各处理环节水质进行定期监测,及时调整加药配方,保障水处理达标,同时控制加药,降低成本。氧化剂加注流程见图3。

图3

4.2 新建流程优化设计

东胜气田在“十四五”期间继续上产,预计采出水总量将达到2 000 m3/d以上,需新建水处理系统一套。在现有处理工艺的基础上,将考虑新增氧化破胶流程。依据室内研究结论,针对含压裂液的复杂采出水处理,需要在油水分离之后,增加氧化反应器,增加搅拌装置,沉降停留时间设计为2 h,保障充分氧化,是实现复杂采出水有效破胶氧化/混凝的必要手段。采出水与返排液的混合来水,经预处理及除油之后,加入氧化剂进行氧化破胶,使残存的胍胶分子的长链氧化成短链的小分子,降为低黏度、低COD污水后进入混凝沉降过程,经过气浮过滤装置后,处理后达标回注。

5 结论

(1)东胜气田含压裂返排液采出水黏度大、COD高、水质复杂,投加氧化剂可保证出水达到回注标准。

(2)针对以16#站采出水为代表的典型含压裂返排液采出水,最佳的药剂投加方案:氧化剂700 mg/L+pH调节剂400 mg/L+混凝剂450 mg/L+有机絮凝剂0.6 mg/L。处理后出水含油质量浓度为3.81 mg/L、SS为4.67 mg/L,达到回注指标。

(3)在除油罐前增加氧化剂加注流程,投入较少,可满足含压裂液采出水处理需要。结合现有处理流程,优化后的流程为:“除油沉降+三相分离”+“除油氧化破胶+沉降+气浮+过滤”。

参考文献

技术进步是推动美国页岩气快速发展的关键

[J].

A key factor promoting rapid development of shale gas in America:Technical progress

[J].

大牛地气田压裂水平井压裂液返排率研究

[J].

Study on the flowback rate of fracturing fluids in the horizontal wells in Daniudi gas field

[J].

苏里格气田压裂液返排液重复利用的可行性

[J].

Study on reuse of fracturing flowback fluids in Sulige gasfield

[J].

高效处理油田作业废水技术的研究及应用

[J].

Study and application on high effective treatment technology of operation wastewater in oilfield

[J].

压裂返排液循环利用技术的应用

[J].

Application of fracturing flow-back fluid recycling technology

[J].

复合催化氧化技术对油气田压裂返排液的处理研究

[J].

Mobil oil field waste water processing craft and equipment research

[J].

“水质调节-絮凝-O3氧化”工艺处理胍胶压裂返排液及回用技术

[J].

Treatment and reuse of guar gum fracturing flow-back fluid using the technology of “water quality regulation-flocculation-ozone oxidation

”[J].

页岩气压裂返排液达标排放执行标准及处理技术

[J].

Treatment techniques and execution standards for achieving emissions of shale gas hydraulic fracturing flowback fluids

[J].

高矿化度压裂返排液处理剂的研究应用

[J].

The research and application of treatment agent for high salinity fracturing flowback fluid

[J].

延长油田胍胶压裂返排液循环利用技术研究

[J].

Recycling technology research of guar gum fracturing flow-back fluid in Yanchang Oilfiled

[J].

页岩气废水处理技术研究进展

[J].

Research progress in treatment technology for shale gas wastewater

[J].

油田压裂废水的Fenton氧化-絮凝回注处理研究

[J].

Reinjection treatment of oilfield fracturing wastewater by Fenton oxidation-Flocculation

[J].

次氯酸钠氧化去除气田水中COD研究

[J].

Removal of cod in gasfield water by sodium hypochlorite oxidation

[J].

不同排采时期煤层气采出水处理方法研究

[J].

Study on treatment method of CBM produced water in different drainage periods

[J].

超声辅助芬顿氧化降解油田压裂返排液

[J].

Degradation of the fracturing flowback fluid in the oil field using ultrasound-assisted Fenton oxidation

[J].

压裂返排液电催化氧化解交联降黏分析

[J].

Electrocatalytic oxidation decrosslinking and viscosity reduction of fracturing flowback fluid

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号