某大型钢铁企业积极响应国家号召,在2009年建成了一套产能达3.2万t/d的双膜法中水回用系统,但是投入运行8 a来,由于各种原因,系统运行状况较差,整套中水回用系统日均产水量一直在1.2万~1.7万t之间波动。虽然企业努力运营,但系统仍未达到在正常设计出水量下长周期运行的目的,给企业带来巨大的经济和环保压力。

2018年该钢铁企业通过国内类TOT(恢复检修重置+结合托管运营)竞标方式选择和英普环境合作,以期通过专业技术团队的改造及运营实现原有系统的重生和后续稳定运行。

1 工程概况

1.1 原系统概况

双膜法中水回用系统的进水是钢铁厂污水系统处理后的中水,产水需满足钢铁企业的回用指标,具体见表1。

表1 双膜法中水回用系统进、出水水质指标

Table 1

| 项目 | 进水水质 | 出水水质 |

|---|---|---|

| pH | 7~8.5 | 6.5~8.0 |

| 电导率/(µS·cm-1) | ≤3 500 | <100 |

| 浊度/NTU | ≤5 | ≤0.1 |

| 总硬度(以CaCO3计)/(mg·L-1) | ≤420 | ≤5 |

| Cl-质量浓度/(mg·L-1) | 100~600 | ≤16 |

| 油质量浓度/(mg·L-1) | ≤5 | ≤0.1 |

| 总碱度(以CaCO3计)/(mg·L-1) | 0~100 | ≤28 |

| COD/(mg·L-1) | 10~50 | ≤5 |

钢铁厂设计双膜法中水回用系统的处理水量为4.8万t/d,该系统的主要设备为超滤装置及反渗透装置,具体设计参数如表2所示。

表2 双膜法工艺设备的主要参数

Table 2

| 主要设备 | 超滤 | 反渗透 |

|---|---|---|

| 产水量 | (225~350) m3/h×8套 | 168 m3/h×8套 |

| 膜数量 | 128支膜×8套 | 294支膜×8套 |

| 水回收率 | >90% | >75% |

1.2 双膜法中水回用系统介绍

图1为双膜法中水回用的工艺流程。

图1

如图1所示,污水系统处理后的中水经超滤提升泵泵入过滤精度为100 μm的自清洗过滤器,过滤去除直径>100 μm的悬浮物、颗粒物、胶体等,防止其进入超滤系统对超滤设备造成不可逆损伤和严重污堵,确保超滤系统的稳定运行。自清洗过滤器出水进入超滤系统,超滤系统可以去除直径>0.025 μm的有机物、胶体等,尽可能地满足反渗透系统的进水要求。超滤系统产水通过反渗透提升泵泵入装有5 μm PP滤芯的保安过滤器,将超滤产水池及管道中的悬浮物、有机物、胶体等截留,进一步确保反渗透系统的正常运行。保安过滤器出水经高压泵泵入反渗透系统,反渗透系统可以去除废水中的大部分离子和有机物。反渗透系统产水一部分作为钢铁厂工艺用水,其余补充到工业新水系统;浓水排放到污水处理系统进行再处理。

2 存在问题及改造、维护方案

2.1 存在的主要问题

由于钢铁厂废水成分复杂多变,经污水系统处理后的中水里仍含有少量的有机物、油污等。这些杂质进入双膜法中水回用系统后,超滤系统不能对其完全拦截,导致反渗透膜污堵严重,中水回用系统不能稳定运行。该系统运行期间存在的问题主要有:

(1)仪表压缩空气含水率超标,导致系统气动阀不能正常运行。

(2)自清洗过滤器未能正常运行,导致超滤膜经常污堵,产水量下降。

(3)超滤进水管路采用钢衬胶材质,经过长期运行后,部分管路衬胶脱落,导致自清洗过滤器频繁污堵,甚至损坏过滤器滤网、毛刷。

(4)超滤系统设计不足,系统管道产生的水锤导致超滤机组震动,引起超滤膜膜丝损坏,超滤产水水质变差,直接影响后续反渗透系统的运行。

(5)经跟踪分析检测,超滤产水仍然存在未被截留的微量油污。这些油污进入反渗透膜,导致反渗透膜污染严重。尽管采用了多种清洗方法,但反渗透膜仍得不到有效清洗,反渗透膜的膜通量比较难恢复。长期运行使中水回用系统产水量不断降低,系统运行效果越来越差,反渗透膜更换周期变短。

2.2 改造、维护方案

(1)完善仪表压缩空气的处理工艺,增设冷干机、油水过滤器等,确保压缩空气的质量。

(2)将原有超滤膜和反渗透膜进行彻底的离线清洗和性能测试,将部分损坏的超滤膜更换为性能更佳的不易断丝的七孔内压式超滤膜,将部分损坏的反渗透膜更换为抗污染反渗透膜;对自清洗过滤器进行维修,使其自控设置恢复正常运行。

(3)通过专业仪器检查,彻底更换衬胶脱落的管道,解决因衬胶脱落引起的自清洗过滤器污堵及滤网、毛刷损坏等问题。

(4)在超滤反洗排放管道上安装虹吸破坏装置,破坏超滤管道的虹吸现象,解决由水锤引起的超滤机组震动及超滤膜断丝问题。

(5)调整超滤系统化学强化反冲洗(CEB)的运行参数,并结合在线清洗改善超滤清洗效果,提高超滤系统的稳定性。

(6)采用SEM-EDS、FT-IR、GC/MS等分析手段对反渗透膜上的污垢进行取样并详细分析,结果表明污染物类型为苯环类油污及硫垢。采用英普环境针对苯环类油污、硫垢专门研发的FC970及FC830反渗透膜清洗剂对反渗透膜进行离线清洗。清洗后的反渗透膜的膜通量得到较好的恢复,清洗效果较好,清洗频次从1周清洗1次变为1~3个月清洗1次,节省了大量清洗药剂和人工费用。

(7) 增设英普环境膜法水处理系统的远程服务看护装置,实现现场专业人员和总公司技术专家同步对现场技术问题的专业会诊和及时指导。

3 改造后运营效果

3.1 运行效果

经改造后,双膜法中水回用系统原先存在的运行问题得到有效解决,系统可以长期安全、高效、平稳地运行。系统改造前后的具体运行参数见表3。

表3 系统改造前后的数据对比表

Table 3

| 项目 | 改造前 | 改造后 |

|---|---|---|

| 系统进水量/(万t·d-1) | <3.3 | ≥4.8 |

| 超滤系统水回收率/% | <80 | ≥92 |

| 反渗透系统水回收率/% | <70 | >75 |

| 系统产水量/(万t·d-1) | 1.2~1.7 | >3.2 |

| 产水电导率/(µS·cm-1) | >110 | <100 |

系统运行3 a来,超滤(UF)系统的进出水水量及产水SDI变化见图2。

图2

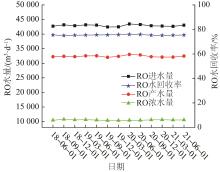

图3为反渗透(RO)系统3 a来的进出水水量及水回收率变化情况。

图3

图3

反渗透系统水量及其水回收率变化

Fig. 3

The changes of water amount and water recovery rate of reverse osmosis

如图3所示,系统运行3 a来,反渗透系统的进水量≥4.23万t/d,产水量>3.2万t/d,水回收率>75%,说明反渗透系统运行稳定。

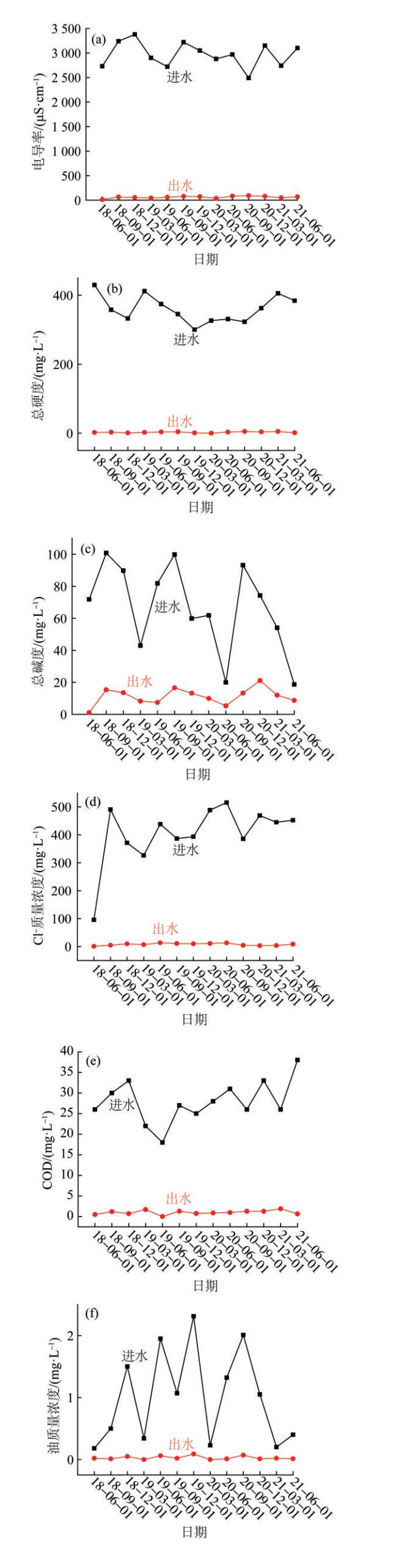

图4为系统运行3 a来,进出水水质的变化情况。

图4

图4

双膜法中水回用系统进出水的水质变化

Fig. 4

The changes of influent and effluent water quality from water reuse system by double membrane method

3.2 膜清洗维护

3.2.1 超滤膜清洗维护

超滤设备的清洗维护采用“定期反洗+CEB清洗+化学清洗”模式。超滤系统每运行40 min,用超滤产水反洗50 s;运行35次为一个周期,每周期采用一次CEB清洗;同时,超滤膜每年进行一次化学清洗,化学清洗采用盐酸和英普环境研发的FC820清洗剂进行清洗。图5为不同超滤膜组件清洗前后的跨膜压差及产水量的对比图,8套超滤膜经过化学清洗后,跨膜压差降低,产水量得到有效恢复。

图5

图5

超滤清洗前后跨膜压差(a)和产水量(b)的对比

Fig. 5

Comparison of transmembrane pressure difference(a) and water yield(b) before and after ultrafiltration cleaning

3.2.2 反渗透膜清洗维护

反渗透设备的清洗维护采用“定期冲洗+化学清洗”的方式。反渗透系统每运行12 h,停机进行低压冲洗;当反渗透系统产水量下降15%时,将反渗透系统停机,并对被污染的反渗透膜进行化学清洗,化学清洗采用英普环境研发的FC970及FC830清洗剂进行清洗。图6为不同反渗透膜组件清洗前后的段间压差及产水量对比图,8套反渗透膜经过化学清洗后,反渗透的段间压差降低,产水量得到有效恢复。

图6

图6

反渗透清洗前后段间压差(a)和产水量(b)的对比

Fig. 6

Comparison of pressure difference between segments(a) and water yield(b) before and after reverse osmosis cleaning

3.3 经济效益

该钢铁企业通过采用TOT经营模式,引进专业水处理公司专业运营中水回用系统后,解决了系统的运营问题,消除了企业的经营压力,为企业带来了良好的经济效益。改造后的系统产水量是原系统产水量的1.9倍,同时电耗下降了48%,药剂费用下降了37%,膜、滤芯等备件损耗费用下降了67%。

4 结论

某钢铁企业对其大型双膜法中水回用系统进行了升级改造,解决了原系统存在的运行问题。系统改造后,实现了超滤系统水回收率≥92%、反渗透系统水回收率>75%、系统产水电导率<100 µS/cm、系统产水量>3.2万t/d的目标,实现了节约新鲜用水、降低吨钢水耗、减少废水排放的目的。改造后系统电耗下降了48%,药剂费用下降37%,膜、滤芯等备件损耗费用下降了67%,经济效益显著。

该钢铁企业双膜法中水回用系统的成功改造与运营,为其他类似钢铁企业的水处理与回用系统的改造及运营起到良好的示范效应。

参考文献

钢铁厂循环水排污水深度处理回用技术的研究应用

[J].

Research on the advanced treatment and reuse of the recirculating water blowdown water in steel plant

[J].

某钢铁厂废水处理与回用工程设计技术研究

[J].

Study of wastewater treatment and the design technology of reuse engineering in an iron and steel plant

[J].

钢铁废水回用作循环冷却水补水试验研究

[J].

Study on the reuse of iron and steel wastewater as make-up water for circulating cooling water

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号