厨余垃圾是生活中常见的有机废物,如果处理不当将会严重威胁人类健康和生态环境安全〔1〕。近年来,以好氧消化为基础的复合微生物液化厨余垃圾技术受到了广泛关注,该技术在常温条件下利用复合微生物菌剂实现了8 h内对厨余垃圾的液化降解,降解率高达95%~98%,较传统的厨余垃圾处理工艺提升了5倍以上。但该技术产生的厨余垃圾液化液中含有大量有机物,不能满足《污水综合排放标准》(GB 8978—1996)中COD<500 mg/L的要求。因此,亟待开发快速高效的有机物降解和资源化处理技术。

随着微生物电化学系统研究的成熟化,以微生物电解技术为代表的有机物降解及其资源化产氢技术已具备工业化的潜力〔2-3〕。该技术以污水中的有机碳源为电子供体,通过微小电压输入,可突破传统发酵法生物制氢中1 mol葡萄糖只产生4 mol氢气的瓶颈,实现有机物矿化产氢的极限,氢气产量接近12 mol,能量效率达到200%〔4〕。追溯该技术的发展,早在2011年,R. D. CUSICK等〔5〕以酒厂废水中有机物作为底物连续运行MEC,最终实现(62±20)%的SCOD去除率和(0.19±0.04) L/(L·d)的气体产率。相较而言,2012年A. ESCAPA等〔6〕使用的电极间距为5.7 mm的单室MEC具有更高的产氢速率,其处理生活污水产生的氢气最高可达0.3 L/(L·d),且产生的气体中97%为氢气。但受限于反应器装置体积小,扩大后性能下降,该技术并未得到广泛的工程化应用〔7〕。Shaoan CHENG等〔8〕发现减小电极间距将大幅提高MEC的性能,当MEC反应器中的电极间距从3.5 cm减小到2 cm时,在0.8 V的外加电压下MEC的产氢速率由5 m3/(m3·d)提升到了13 m3/(m3·d)。Dawei LIANG等〔9〕也发现通过调节阴阳极的电极间距,MEC的溶液内阻、极化电阻下降了33%以上,反应器的氢气产率提高至5.56 L/(L·d)。

MEC的电极布置对污染物降解和产氢效能至关重要,减小电极间距是最直接的降低内阻、提升性能的方法〔10〕。但如果电极之间的间距过小,阴阳两极之间存在微短路的现象,反应器的产氢性能降低。“阴极-隔膜-阳极”平行堆叠的紧凑堆栈式电极结构可以在减少电极间距的同时避免这种现象〔11〕,目前该结构已成功运用于扩大化MEC反应器对废水的处理中,极具应用前景〔12〕。而MEC的阳极作为生物膜的形成场所,使用不同的阳极材料会对微生物的富集、有机物的降解、电流密度等产生重要影响,孔隙多和厚度较大的材料(如碳毡)能增加富集的产电微生物量,但也会对反应器中的传质过程产生影响。目前,关于堆栈式反应器阳极材料选择的相关研究很少。因此,本研究考察了不同阳极材料对堆栈式MEC反应器电化学性能以及降解有机物产氢效率的影响,并且通过改变辅助电压和增加溶液扰动的方式来优化反应器的性能,最终以垃圾液化液为目标废水,探究经过驯化后的堆栈式MEC反应器处理厨余垃圾液化液及产氢的效能。

1 材料与方法

1.1 厨余垃圾液化液的特征

厨余垃圾液化液由河北环境工程学院研发的厨余垃圾处理机产生,呈无色透明状,有异味,含有少量食物残渣。按照标准方法对主要水质特征分析后可知,厨余垃圾液化液呈酸性(pH=4.3),电导率为1 345 μS/cm,含有较高的COD(1 448 mg/L),BOD高达445 mg/L,具有很高的可生化性(BOD/COD>0.3)。

1.2 MEC反应器的构建

设计可放大MEC反应器用于处理厨余垃圾液化液并资源化产氢,反应器结构见图1。

图1

图1

反应器构型(a)以及使用碳毡的MEC反应器侧视图(b)

Fig. 1

Reactor configuration(a)and side view of MEC using carbon felt(b)

由图1(a)看,反应器主体为15 cm×10 cm×10 cm的长方体,材质为亚克力,顶部设有阴阳极导出孔、实验备用孔(曝气、换水、电化学分析时放置Ag/AgCl参比电极)和集气孔。在反应器两侧分别设置进出水口,进水孔在下,出水孔在上,进水口后布置了塑料培菌网用于分散水流,实现循环布水以保障电解液均匀。MEC电极为堆叠排布的8组阴阳极,每组阴阳极分别以钛丝作电子收集器连接在一起并导出到外电路。阳极采用“不锈钢网-阳极材料-不锈钢网”的夹心模式,阴极为单个不锈钢网,阴阳极间设置2块塑料隔板防止接触性短路。反应器中阳极材料、不锈钢网和塑料隔板的尺寸均为100 mm×90 mm,塑料培菌网的尺寸为100 mm×100 mm×10 mm。本实验设置碳布、2 mm碳毡和5 mm碳毡3种不同的阳极材料来探究MEC处理污水并产氢的性能,其中碳布MEC1和2 mm碳毡MEC2反应器均内含5块培菌网,而由于厚度原因,5 mm碳毡MEC3反应器内含2块培菌网〔图1(b)〕。反应器顶空留有储气层,MEC1、MEC2、MEC3的有效溶液体积均为1.2 L。

1.3 MEC反应器的启动、运行和驯化

反应器组装前依次用丙酮、无水乙醇、蒸馏水清洗阳极材料,并于450 ℃高温处理30 min,以去除材料生产过程中残留的有机污染物和提高阳极材料的电化学性能〔13〕。为了加快MEC反应器的启动,接种源选自实验室稳定运行2 a以上的MFC出水,以500 mmol/L磷酸盐缓冲溶液(PBS)混合稀释10倍后进行接种。以实验室自主开发的多通道自供电电流采集器记录系统电流数据。启动时设置外源电压0.7 V、外接电阻10 Ω,当3个MEC电流稳定输出时即认为MEC启动完成。启动后的MEC反应器以0.7 V外源电压、2 Ω外接电阻运行。当系统的输出电流低于20 A/m3时,及时更换阳极电解液,为整个系统提供充足的电子驱动力。阳极电解液中包含50 mmol/L PBS、12.5 mL/L微量金属溶液、5 mL/L维生素溶液和1 g/L乙酸钠。每次换液时均用N2/CO2(体积比为4∶1)连续曝气20 min,以除去系统中的O2。反应器均在(25±2) ℃恒温室内运行。

以1 g/L乙酸钠为底物,比较使用3种不同阳极材料的反应器MEC1、MEC2和MEC3降解乙酸钠产氢的性能,然后将较优的反应器依次施加0.5、0.6、0.7 V的辅助电压,比较其在不同辅助电压下的性能。在选取了较优的电压条件后,使用循环量为10 mL/min的自吸泵(CKP,卡默尔)对MEC反应器内溶液进行强制内循环扰动,以增强其传质效率,提升MEC性能。优化后的MEC反应器被用作厨余垃圾液化液的降解实验。使用循环水式多用真空泵(SHB-Ⅲ,郑州长城)对厨余垃圾液化液进行抽滤,以除去其中的食物残渣。用氢氧化钠调节pH至7.0左右以适应微生物。用PBS将厨余垃圾液化液原液分别稀释至25%和50%,并保证PBS的最终浓度为50 mmol/L,添加12.5 mL/L微量金属溶液和5 mL/L维生素溶液供给微生物生长繁殖。为了加快MEC的启动,反应器中同时加入乙酸钠并以1、0.5 g/L梯度递减的模式驯化阳极生物膜,直至微生物电解池中形成稳定的产电生物膜。

1.4 电化学性能测试

采用本团队研发的可变电压式无线互联网电信号采集板为MEC反应器提供外加电压,并实时采集反应器的电流信息。为了分别测试阴阳极的电化学性能,引入Ag/AgCl(4.0 mol/L KCl,0.201 V vs. SHE)参比电极组成三电极体系,运用Autolab电化学工作站进行原位测试。循环伏安特性曲线(CV)是最常用的表征电化学性能的方法,其扫描均在碳源充足的条件下进行,电势范围为-0.6~0.2 V,扫描速率为1 mV/s,静置时间为300 s。为便于比较,通过公式I=i/V将电流转换为体积电流密度,其中,I为体积电流密度,A/m3;i为电流,A;V为反应器体积,0.001 2 m3。

1.5 有机物降解和产气速率的测定

MEC反应器进、出水的COD采用《水质 化学需氧量的测定 重铬酸钾法》(GB 11914—89)测试。MEC反应器产生的气体由气袋收集,通过注射器测定体积。气体成分由气相色谱仪(GC9790Ⅱ,浙江福立)测定,载气为N2,进样器温度为100 ℃,柱箱温度为50 ℃,TCD检测器温度为105 ℃,检测器电流为50 mA,辅助炉温度为50 ℃。

2 结果与讨论

2.1 不同阳极材料对MEC性能的影响

表1 MEC1、MEC2、MEC3的阳极材料性能参数

Table 1

| 反应器 | MEC1 | MEC2 | MEC3 |

|---|---|---|---|

| 材料 | 碳布 | 碳毡 | 碳毡 |

| 厚度/mm | 0.5 | 2 | 5 |

| 阳极总体积/cm3 | 36 | 144 | 360 |

| 比表面积/(m2·g-1) | 5.2 | 10.7 | 15.2 |

由表1可知,3种阳极材料中,5 mm碳毡的比表面积和在反应器中占据的总体积均最大,分别为15.2 m2/g和360 cm3,分别是2 mm碳毡的1.4倍和2.5倍。而碳布的比表面积和占据的总体积最小,分别仅为5.2 m2/g和36 cm3。

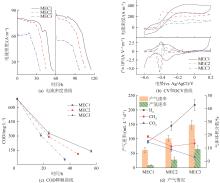

不同阳极材料对MEC性能的影响见图2。

图2

图2

不同阳极材料对MEC性能的影响

Fig. 2

The effects of different anode materials on the performance of MEC reactor

由图2(a)可知,不同阳极材料下,MEC均成功启动并稳定运行。在0.7 V外源电压〔即两极电压为(0.5±0.02) V〕、2 Ω外接电阻的条件下运行时,MEC1和MEC2的最大电流密度分别达(84±3) A/m3和(83±2) A/m3,较MEC3的(62±1) A/m3分别提升了34%和33%。原因可能是MEC3中阳极材料体积过大造成溶液中传质受限,反应器的传质阻力和内阻增大,体系电流密度降低。另外,MEC3电流密度降低到20 A/m3所需的时间为(36±1) h,与MEC2〔(46±1) h〕和MEC1〔(56±1) h〕相比,完成一个周期所需的时间最短。

为进一步分析不同阳极材料对MEC产电性能的影响,在完成启动后的第2个周期对驯化成熟的MEC阳极生物膜进行原位CV测试,结果见图2(b)。不同阳极材料的CV曲线在-0.6~0.2 V的电位范围内均呈现出相似的“S”型催化峰,同时MEC1获得了最大的极限电流密度(425±42) A/m3,比MEC2的极限电流密度〔(288±32) A/m3〕和MEC3的极限电流密度〔(144±30) A/m3〕分别高出了48%和195%,表明MEC1反应器中的产电微生物的电化学活性更高,与电流密度曲线〔图2(a)〕相吻合。对CV曲线一阶求导得到DCV曲线,不同阳极材料在DCV曲线中均呈现1对主峰〔图2(b)〕,碳毡反应器MEC2和MEC3的中点电位〔(-0.41±0.01) V〕一致,而碳布反应器MEC1的中点电位〔(-0.35±0.01) V〕明显正移,表明生长于碳毡和碳布的产电菌的氧化还原性物质有所差异或电子传递途径发生了改变。

由图2(c)可知,随着阳极材料比表面积和体积的增大,堆栈式MEC反应器降解乙酸钠的速度和降解程度不断提高。在周期结束时,MEC3的COD从最初的(695±4) mg/L降到了(52±12) mg/L,去除率高达(92±1)%,较MEC2的(84±2)%和MEC1的(80±1)%分别提升了10%和15%。

同样,阳极材料的比表面积和体积对堆栈式MEC反应器产氢性能的影响也十分显著。图2(d)显示MEC3的产气速率最高〔(149±25) mL/(L·d)〕,氢气占(43±4)%。MEC2的产气速率为(101±11) mL/(L·d),氢气占(27±3)%。而MEC1由于其阳极材料碳布具有最低的比表面积和总体积,产生气体的速率最低,仅为(61±9) mL/(L·d),氢气仅占(15±1)%。显然,MEC3的产氢性能在3个反应器中最佳,产氢速率可达(65±12) mL/(L·d),分别是MEC1〔(9±2) mL/(L·d)〕和MEC2〔(28±9) mL/(L·d)〕的7.2和2.3倍。推断由于碳毡材料具有较大的比表面积和体积,可富集更多的产电微生物,因此使用碳毡作阳极材料在降解乙酸钠产氢上较碳布有明显的优势,且反应器降解乙酸钠产氢的性能会随着材料比表面积和体积的增加而提升。这与D. CALL等〔16〕得到的研究结果一致,采用具有孔隙多和比表面积大的材料可以增加富集的产电微生物的量,从而利于阳极反应的进行。

2.2 不同辅助电压对MEC性能的影响

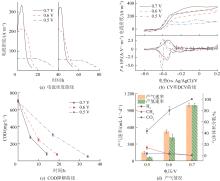

图3

图3

不同辅助电压对MEC性能的影响

Fig. 3

The effects of different auxiliary voltages on the performance of MEC reactor

图3(a)中,当两极电压为(0.70±0.02) V时,MEC3的最大电流密度为(328±5)A/m3,较(0.60±0.02) V时的最大电流密度〔(216±2) A/m3〕和(0.50±0.02) V时的最大电流密度〔(63±1) A/m3〕分别提升了0.5和4.2倍。

为进一步分析不同辅助电压对MEC产电性能的影响,在改变电压后的第2个周期对MEC3阳极生物膜的CV曲线和DCV曲线进行分析测试〔图3(b)〕。随着反应器两极电压的升高,CV曲线中的极限电流密度也随之升高。在两极电压为(0.70±0.02) V时,极限电流密度达到了(353±33) A/m3,比(0.60±0.02) V下的极限电流密度〔(297±17) A/m3〕和(0.50±0.02) V下的极限电流密度〔(144±30) A/m3〕分别高出了19%和145%,此时MEC3反应器中的产电微生物具有更高的电化学活性。随着辅助电压的升高,DCV的中点电位逐渐正移,这同样表明在不同的辅助电压下微生物群落中的产电菌采取了不同的代谢途径,使得主导电子传递的胞外细胞色素也相应发生了改变,最终导致了反应器电化学性能的改变。

由图3(c)可知,随着辅助电压的升高,堆栈式MEC反应器降解有机物的速度和降解程度不断提高。(0.50±0.02) V时MEC3需要34 h才能去除(92±1)%的COD,(0.60±0.02) V时MEC3需要19 h才能去除(89±2)%的COD。当两极电压最高为(0.70±0.02) V时,MEC3仅在14 h内就可以去除(88±3)%的COD,此时MEC3降解COD的速率达到了(45±1) mg/(L·h),较(0.60±0.02) V时的降解速率〔(33±0) mg/(L·h)〕和(0.50±0.02) V时的降解速率〔(19±1) mg/(L·h)〕分别提升了0.4和1.4倍。

辅助电压与反应器的产气速率和产氢速率呈正相关的关系。图3(d)中,在(0.70±0.02) V的两极电压下,MEC3的产气速率最高,为(993±35) mL/(L·d),且99.9%为氢气;(0.60±0.02)V时MEC3的产气速率为(524±31) mL/(L·d),氢气占(80±7)%;(0.50±0.02) V时MEC3的产气速率为(149±25) mL/(L·d),氢气占(43±4)%。显然,在两极电压最大为(0.70±0.02) V时,MEC3的产氢速率最快,可达(992±35) mL/(L·d),较(0.60±0.02) V时的产氢速率〔(418±60) mL/(L·d)〕和(0.50±0.02) V时的产氢速率〔(65±12) mL/(L·d)〕分别提升了1.4和14.3倍。

2.3 增加溶液扰动对MEC性能的影响

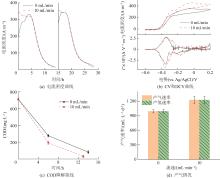

图4

图4

增加溶液扰动对MEC性能的影响

Fig. 4

The effects of adding solution disturbance on the performance of MEC reactor

图4(a)中,MEC3在增加溶液扰动后的最大电流密度〔(351±4) A/m3〕和未增加扰动时的最大电流密度〔(328±5) A/m3〕相比变化不大,表明增加溶液扰动对MEC3的最大电流密度影响较小。但在未增加溶液扰动的情况下,电流会有一个先升高后降低的过程,而在增加溶液扰动后电流会直接从最高处开始降低,可以认为增加溶液扰动能够使反应器中的传质更加顺利,产电微生物可快速达到最佳状态。

为进一步分析增加溶液扰动对MEC产电性能的影响,在增加溶液扰动后的第2个周期对MEC阳极生物膜的CV曲线和DCV曲线进行分析测试。在图4(b)中,CV曲线中的极限电流密度在增加溶液扰动后有了显著的升高,从(353±33) A/m3提高到了(458±42) A/m3,增加溶液扰动后MEC3中的产电微生物具有了更高的电化学活性。而从DCV曲线中可以看到,增加溶液扰动对氧化还原峰和中点电位的影响不大,二者的中点电位均为(-0.34±0.01) V,表明增加溶液扰动并不会影响产电菌的代谢途径,产电菌电化学活性的改变是由增加溶液扰动后传质过程发生改变导致的。

由图4(c)可知,增加溶液扰动能够提高MEC3降解乙酸钠产氢的效率。增加溶液扰动后MEC3能够在13 h内去除(96±2)%的COD,COD降解速率达到(52±1) mg/(L·h),是未增加溶液扰动时COD降解速率〔(45±1) mg/(L·h)〕的1.2倍。

增加溶液扰动后MEC3的产气速率比未增加溶液扰动时增加了21%,从(993±35) mL/(L·d)提高到了(1 226±72) mL/(L·d),其中99.9%为氢气〔图4(d)〕。结果表明,增加溶液扰动可明显提高堆栈式结构反应器的传质效率和氢气产率,有利于优化堆栈式MEC反应器的产氢性能。

2.4 MEC反应器处理厨余垃圾液化液

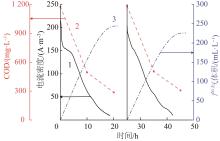

MEC反应器处理厨余垃圾液化液的性能结果见图5。

图5

图5

MEC反应器处理厨余垃圾液化液性能

1—电流密度曲线;2—COD变化曲线;3—产气体积曲线

Fig. 5

Performance of MEC reactor treating kitchen waste liquid liquefaction

经驯化后,MEC3在最优电位(0.70±0.02) V以及增加强制内循环的条件下稳定运行,最高电流密度为(211±6) A/m3,比相同条件下处理乙酸钠时的最高电流密度〔(351±4) A/m3〕降低了40%,表明厨余垃圾液化液对堆栈式MEC反应器的微生物有着轻微的毒害作用,会降低MEC反应器中产电微生物的电化学活性。在对厨余垃圾液化液进行前处理后,MEC3能在10 h内将COD从(1 181±4) mg/L降至(500±5) mg/L,并在20 h内降解(75±1)%的COD,达到《污水综合排放标准》(GB 8978—1996)的要求。处理过程中,MEC3一共产生了(235±9) mL/L的气体,其中含(57±4)%的氢气、(18±5)%的甲烷和(7±2)%的二氧化碳,产氢速率为(161±6) mL/(L·d)。以上结果表明,堆栈式MEC反应器能够对经过前处理的厨余垃圾液化液进行处理,并实现对厨余垃圾液化液的资源化产氢。

3 结论

(1)在堆栈式MEC反应器中,由于碳毡材料较高的比表面积和较大的体积能够富集更多的产电微生物,其在降解乙酸钠产氢上较碳布材料有明显的优势,并且反应器性能会随着阳极材料比表面积和体积的增加而提升,在(0.5±0.02) V的两极电压下,5 mm碳毡反应器能够在36 h内去除(92±1)%的COD,产氢速率可达到(65±12) mL/(L·d)。

(2)增大辅助电压和增加溶液扰动可进一步优化堆栈式MEC反应器的电化学性能以及降解乙酸钠产氢的性能,在(0.70±0.02) V的两极电压下,5 mm碳毡反应器能在14 h内去除(88±3)%的COD,产氢速率达(992±35) mL/(L·d);在增加溶液扰动后,5 mm碳毡反应器能在13 h内去除(96±2)%的COD,产氢速率增加至(1 225±72) mL/(L·d)。

(3)经过驯化后的堆栈式MEC反应器能够在10 h内将厨余垃圾液化液的COD从(1 181±4) mg/L降至(500±5) mg/L,并且以(161±6) mL/(L·d)的速率产生氢气,具有良好的应用前景。

参考文献

厨余垃圾的资源化现状及前景展望

[J].

Resourcefulness of food waste and future prospects

[J].

Effect of cathode biofilm and non-feeding condition on the performance of membrane-less microbial fuel cell operated under different organic loading rates

[J].

Microbial electrolysis cells turning to be versatile technology:Recent advances and future challenges

[J].

Sustainable and efficient biohydrogen production via electrohydrogenesis

[J].

Performance of a pilot-scale continuous flow microbial electrolysis cell fed winery wastewater

[J].

Performance of a continuous flow microbial electrolysis cell(MEC) fed with domestic wastewater

[J].

A review of cellulosic microbial fuel cells: Performance and challenges

[J].

High hydrogen production rate of microbial electrolysis cell(MEC) with reduced electrode spacing

[J].

Enhancement of hydrogen production in a single chamber microbial electrolysis cell through anode arrangement optimization

[J].

Microbial electrolysis cells for high yield hydrogen gas production from organic matter

[J].

Hydrogen production in single-chamber tubular microbial electrolysis cells using non-precious-metal catalysts

[J].

Production of hydrogen from domestic wastewater in a pilot-scale microbial electrolysis cell

[J].

Use of carbon mesh anodes and the effect of different pretreatment methods on power production in microbial fuel cells

[J].

Hydrogen production with effluent from an anaerobic baffled reactor (ABR) using a single-chamber microbial electrolysis cell(MEC)

[J].

Hydrogen production from switchgrass via an integrated pyrolysis-microbial electrolysis process

[J].

Hydrogen production in a single chamber microbial electrolysis cell lacking a membrane

[J].

Comparison of microbial electrolysis cells operated with added voltage or by setting the anode potential

[J].

微生物电解制氢反应器的并联堆叠放大

[J].

Parallel stack scale-up of microbial electrolysis cell for hydrogen production

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号