随着我国对海洋资源的不断开发,对石油需求量的不断加大,各平台现有的生产量已无法满足实际需求,石油二次开采加速,导致采出液的含水率越来越高,部分油田采出液含水率达到90%以上〔3〕。过高的含水率增加了平台负荷,提高了处理流程的复杂性,进而导致生产水排海指标的下滑。此外,由于我国各油田地质条件、开发方式、注水水质、油层改造措施、技术工艺等均不相同,导致各油田的采油污水性质差异较大〔4〕,且部分年久的海上平台生产水处理工艺还存在依赖进口的问题。为解决现有油水分离设备体积大、效率低以及应用面窄等问题,本研究设计了小型CFC组合纤维聚结油水分离器〔5〕和AMFD高效微气浮除油分离器〔6〕,并前往中海石油南海某海上平台进行连续性的小规模工业侧线试验,以验证设备实际工业应用的油水分离性能。

1 油水分离侧线试验

1.1 CFC油水分离器侧线试验

本试验拟探究CFC油水分离器用于油水精细分离的性能,尝试用1台CFC油水分离器取代“水力旋流器+撇油罐”两级设备在不同流量下连续运行,达到经一级装备分离后生产水可直接排海的目的。

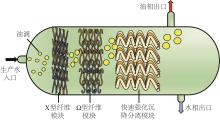

图1

异质纤维聚结模块的基本原理为微细分散油在亲油纤维表面的快速聚并分离以及乳化油在亲/疏水异质纤维交叉节点处的极性受力破乳。如图2所示,水中微细分散油滴在亲油纤维上发生碰撞捕获-快速聚并长大,随着大油滴的脱离,纤维表面得以更新,如此循环,实现油滴的快速聚并分离;油水乳化液滴在流经异质纤维交叉节点时,因液滴在亲油、亲水纤维上的极性受力差异,油滴向亲油性纤维迁移,水滴向亲水性纤维迁移,实现乳液的高效物理破乳。

图2

CFC油水分离器侧线试验流程见图3。

图3

如图3所示,从生产流程中分流出一部分生产水进行CFC油水分离器试验,设备入口与生产分离器出口相连,出口与沉箱相连,分别在设备进出口取样测定水中油含量,考察设备油水分离效果。

1.2 AMFD高效分离器侧线试验

本试验拟探究一级AMFD高效分离器用于油水粗分离的性能,为后续结构优化作参考,以达到一级或两级AMFD高效分离器处理后生产水直接排海的目的。

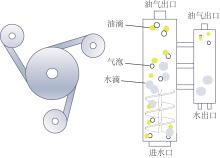

如图4所示,AMFD高效分离器采用旋流离心分离式设计,一根主管带三根副管、多主管并联形成分离模块,用于实现气、固、液三相的快速分离分散。单台设备设计最大处理量5 m3/h,设计压力1.38 MPa,总容积0.157 m3。AMFD高效分离器基于粒径分级分离,主体结构分为主分离腔及副分离腔2个部分。油水气从主分离腔的底部进入分离器内部,在旋转叶片作用下,形成旋转流运动,大粒径气泡、油滴在旋流作用下被快速分离,从主分离腔的上部排出;而未分离的小粒径油滴和气泡进入旋转半径较小的副分离腔,利用旋流腔体内形成的压力梯度场(边壁压力高,中心压力低),在径向截面内形成压力梯度场,而在溢流口形成负压场,在压力梯度场和离心场的综合作用下,使气泡携油从边壁区域运动到中心负压场,进而实现液体脱气除油过程〔10〕。

图4

AMFD高效分离器侧线试验流程见图5。

图5

图5

AMFD高效分离器侧线试验流程

Fig. 5

Sideline test process of AMFD high-efficiency separator

如图5所示,此阶段试验中,用一台AMFD高效分离器进行生产水侧线试验,由生产分离器连接水力旋流器的管线引出小部分生产水接设备入口,将设备出口再汇入此沉箱中,保证排海水质免受污染。

1.3 油含量测试

参照《海上碎屑岩油藏注水水质指标及分析方法》(Q/HS 2042—2008),使用wilks Infra Cal2 TOG/TPH Analyzer测油仪测量生产水中总石油烃含量。

1.4 除油率计算

除油率E的计算见

式中:E——除油率,%;

1.5 油滴粒径计算

由于平台上条件有限,无法用精密的仪器来直接测量水中油滴的粒径分布,因此采用重力沉降法〔11〕对其进行间接测量。通过测量不同时间下同一高度处样品水中油含量,得到油含量与时间t的关系图,之后再根据

式中:d——油滴粒径,μm;

h——取样点距液面高度,取0.1 m;

μ——连续相动力黏度,取1.005×10-3 Pa·s;

t——取样时间,s;

Δρ——两相密度差,取ρ水=1×103 kg/m3,ρ油=0.85×103 kg/m3;

g——重力加速度,取9.81 N/kg。

2 试验结果与讨论

2.1 CFC油水分离器侧线试验效果

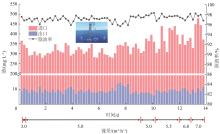

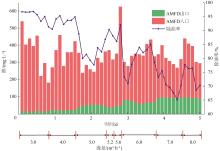

采用CFC油水分离器进行了为期14 d的连续性生产水分离试验。试验期间,设备运行稳定,水处理效果较佳,详细数据见图6。

图6

图6

CFC油水分离器进出口水相油含量

Fig. 6

Oil content in inlet and outlet water of CFC oil-water separator

由图6可知,在3~7 m3/h处理量范围内进行试验,设备入口平均含油341.03 mg/L,出口平均含油9.43 mg/L,平均除油率97.2%。

相同取样时间段,对平台现有水力旋流器出口水相、外排水(撇油罐出口水相)进行取样,油含量化验分析结果与CFC油水分离器进出口水中油含量进行对比,结果见图7。

图7

图7

CFC油水分离器进出口、水旋出口及外排水油含量

Fig. 7

Oil content of inlet and outlet,hydrocyclone outlet and external water of CFC oil-water separator drainage

由图7可知,水力旋流器出口水相平均含油18.25 mg/L,外排水平均含油15.33 mg/L。CFC分离器出口水与平台水力旋流器出水、外排水相比较,平均油含量更低,且在60%~120%处理流量下,CFC分离器出口油含量均低于外排水油含量,仅在流量为7.0 m3/h时,数据存在异常,分析原因可能是取样时操作不当。

图7中红框内数据异常原因为其他平台采出液进行停用破乳剂试验,致使结果受到影响。在未停用破乳剂前,生产分离器出口水相平均含油321.08 mg/L,水力旋流器出口水相平均含油17.04 mg/L,外排水平均含油13.11 mg/L,CFC分离器出口水相平均含油9.31 mg/L,数据曲线相对平稳波动。在停用破乳剂试验过程中,生产分离器出口水相平均含油352.95 mg/L,水力旋流器出口水相平均含油18.98 mg/L,外排水平均含油16.67 mg/L,CFC分离器出口水相平均含油9.62 mg/L。与破乳剂试验前相比,停加破乳剂后,生产分离器出口水相、水力旋流器出口水相以及外排水油含量数值均明显升高,数据曲线波动异常,偶尔外排水油含量曲线与水力旋流器出口水相油含量曲线交叉,分离效率受影响较大,而CFC分离器水相出口含油在破乳剂试验前后仅有0.31 mg/L的变化,几乎不受停用破乳剂试验的影响。因此,该技术可以取消破乳剂的使用,实现不添加化学药剂的绿色处理,表明高效的物理分离设备可以增强甚至取代化学法处理〔12〕。

图8为试验流量为5.0 m3/h时的生产水取样实物图,图中①、②、③、④分别为CFC分离器入口和出口、水力旋流器出口以及外排水出口的水样,可以明显看出CFC分离器出口水相变得澄清透明,与现有平台设备处理后的水相无异。

图8

综上,一级CFC油水分离器可用于取代“水力旋流器+撇油罐”两级装置串联,且可取消化学破乳剂的使用,分离后生产水油含量远低于国家一级海域月平均生产水排放标准(≤20 mg/L)。

2.2 AMFD高效分离器侧线试验效果

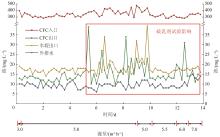

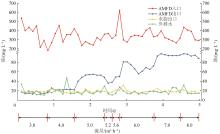

采用AMFD高效分离器进行了5 d的连续性生产水分离试验,运行结果见图9。

图9

图9

AMFD高效分离器进出口水相油含量

Fig. 9

Oil content in inlet and outlet water of AMFD high-efficiency separator

试验过程中,AMFD高效分离器处理流量从3.0 m3/h逐渐提升至8.0 m3/h。如图9所示,当流量小于5 m3/h时,设备有较佳的处理效果,其进口平均含油364.4 mg/L,出口平均含油19.0 mg/L,平均分离效率94.4%。

图10为AMFD高效分离器进出口、水旋出口和外排水油含量的对比曲线,可以看出,低流量下设备出口与现工艺条件下的外排水油含量基本保持一致,皆低于国家一级水域排海标准,同时,AMFD高效分离器水相停留时间仅为平台原水处理流程中“水力旋流器+撇油罐”的77.5%。而流量升高后设备出口油含量明显增大、除油效率显著降低,无法达到国家生产水排放标准。因此,在较佳流量下可采取一级AMFD高效除油器进行油水的快速粗分离,从而达到减少分离时间和设备占地面积的目的。

图10

图10

AMFD高效分离器进出口、水旋出口、外排水水相油含量

Fig. 10

Oil content of inlet and outlet,hydrocyclone outlet,external drainage water of AMFD high-efficiency separator

2.3 油滴粒径分析

取流量为10 m3/h时AMFD高效分离器进出口的水样,采用沉降法测量其油滴粒径。不同时间下水相油含量的原始数据见表1。

表1 不同时间下水相油含量

Table 1

| 时间/min | 油/(mg·L-1) | |

|---|---|---|

| AMFD高效除油器入口 | AMFD高效除油器出口 | |

| 0 | 380 | 164 |

| 10 | 360 | 159 |

| 41 | 252 | 131 |

| 70 | 189 | 99 |

| 130 | 170 | 58 |

| 190 | 160 | 51 |

图11

图11

AMFD进出口水相油滴粒径分布

Fig. 11

Oil droplet size distribution of AMFD inlet and outlet water phase

3 结论

(1)从生产分离器水相出口接入CFC油水分离器试验装置,在生产水平均含油341.03 mg/L的条件下,其出口水相平均含油9.43 mg/L,低于当前平台外排水中油的质量浓度15.33 mg/L,平均分离效率97.2%,且可取消化学试剂的使用,因此该技术装置可替代原工艺中水力旋流器和撇油罐串联工段。

(2)从生产分离器水相出口接入AMFD高效分离器试验装置,在流量小于5 m3/h,设备进口生产水平均含油364.4 mg/L的条件下,设备出口水相平均含油19.0 mg/L,平均分离效率94.4%。且AMFD高效分离器水相停留时间仅为平台原水处理流程中“水力旋流器+撇油罐”的77.5%条件下,以一级设备取代“水力旋流器+撇油罐”两级设备串联,外排水油含量低于国家一级水域排海标准。

(3)运用重力沉降法计算可得,AMFD高效分离器和生产分离器出口水相油滴的中位粒径分别为13.0 μm和14.5 μm,表明AMFD高效分离器针对此细小粒径分散油的分离效果明显。

(4)CFC油水分离技术是一种新型高效的生产水除油技术,适用于空间狭小、承重能力受限的海上油田生产水快速深度除油处理过程,环保效益显著,是推动绿色海洋环保装备国产化发展的重大突破,具备向各类有生产处理需求的海上油田平台进行推广应用的价值。

参考文献

实施海洋强国战略必须加强海洋开发能力建设

[J].

Implementing the marine power strategy must enhance marine development capability

[J].

海上油气田采出水处理技术的现状与展望

[J].

Development status and prospect of produced water treatment technology for offshore oil & gas field

[J].

高含水采出液T形管分离器的流场数值模拟

[J].

Numerical simulation of flow field in T-junction separator of produced liquid with high water content

[J].

生产水处理新工艺在海洋平台的应用

[J].

Application of new production water treatment technology in offshore platform

[J].

海上油气田平台新型生产水高效除油技术的应用研究

[C]//

Research on the application of new type of water-efficient oil removal technology at sea oil and gas field platforms

[C]//

高效自适应微气浮除油技术在海上重质油田生产水处理中的应用

[J].

Application of highly efficient adaptive mini-swirl flotation deoil technology in produced water treatment of offshore heavy oil-field

[J].

一种适用于油水深度分离的Ω型纤维编织方法

:

An Ω-type fiber weaving method suitable for deep separation of oil and water

:

一种适用于油水分离的X型纤维编织方法

:

An X-type fiber weaving method suitable for oil-water separation

:

Fiber coalescence treatment of oily wastewater:A new theory and application

[J].

旋流脱气性能影响因素的CFD模拟

[J].

CFD simulation of influence factors of degassing performance of hydrocyclone

[J].

重力沉降法测定水-柴油乳化液粒径分布

[J].

Determination of water-diesel emulsion particle size distribution by gravity sedimentation method

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号