1 水质及工艺流程

1.1 废水来源及水质

表1 废水水量和水质

Table 1

| 项目 | 水量/(m3·h-1) | COD/(mg·L-1) | 氨氮/(mg·L-1) | 总氮/(mg·L-1) | 色度 | 氰化物/(mg·L-1) | 挥发酚/(mg·L-1) |

|---|---|---|---|---|---|---|---|

| 蒸氨废水 | 40 | 3 000~5 000 | 100~150 | 120~200 | 200~500 | 20~80 | 500~1 500 |

| 生活废水 | 30 | 100~200 | <50 | <100 | <20 | — | — |

| 消泡水 | 30~40 | <30 | <5 | <10 | <20 | — | — |

1.2 工艺流程简介

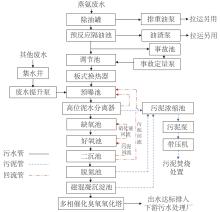

焦化废水处理采用预处理-两级A/O-磁混凝沉淀-臭氧催化氧化的组合工艺,首先采用除油罐、隔油池、曝气氧化的预处理方法去除废水中的COD、氨氮和油类、氰化物、挥发酚等有毒有害物质,接下来进入两级A/O生物处理工艺,利用微生物新陈代谢去除废水中的碳、氮、酚氰类物质然后进入深度处理系统。深度处理系统首先利用磁混凝沉淀工艺降低废水中的悬浮物和不溶性COD,然后进入多相催化臭氧氧化单元,去除大部分难降解COD,出水达标排放至下游污水处理厂。污泥经浓缩脱水处理,产生的泥饼送煤场掺入炼焦煤中焚烧。该组合工艺具有良好的适应性,能耐受较强的水质冲击,解决了出水水质频繁波动、水质不达标等问题,深度处理部分考虑了总氮及难降解有机物的深度脱除,解决了焦化废水的出水毒性问题,实现了焦化废水的稳定达标排放,工艺流程见图1。

图1

2 主要构筑物及设备

2.1 预处理系统

蒸氨废水中的氰化物、硫化物和石油类物质会对生化系统的微生物产生抑制性和毒性,因此预处理段主要作用是去除以上物质〔1〕。40 m3/h蒸氨废水进入预处理单元,30 m3/h生活废水直接进入预曝池,溶药和消泡水在预曝池、一级A/O内加入。

2.1.1 除油罐和隔油池

设置1台立式除油罐,利用油水密度差使污水中的油珠分离,去除污水中的重油。处理水量为50 m3/h,停留时间为8 min,进水含油为30~40 mg/L,出水含油低于10 mg/L。

隔油池共2个系列,每个系列包括1座两斗式平流隔油池、2组刮油机和2组刮泥机,单座两斗式平流隔油池尺寸L×B×H=7 m×2.2 m×6 m,表面负荷为1.3 m3/(m2·h),用于分离处理废水中的乳化油、清油和浮渣。

2.1.2 调节池与事故池

废水进入调节池进行水质均和,保证后续处理单元的进水稳定性,同时设置事故池临时储存异常进水。调节池和事故池共2个系列,每个系列包括2格调节池和1格事故池,每格调节池尺寸L×B×H=13 m×6 m×6 m,每格事故池尺寸L×B×H=13 m×7.5 m×6 m。调节池停留时间(HRT)宜大于20 h,事故池HRT宜大于12 h〔8〕。本案例中调节池HRT约为40 h,事故池HRT约为13 h。

调节池废水温度在44~46 ℃,不适宜生化段活性污泥的生长代谢,因此出水先进入板式换热器,降温至31~33 ℃后进入预曝池。设置4台板式换热器,2用2备,单台换热面积110 m2,设计温度200 ℃,通道间距251.8 mm。

2.1.3 预曝池

预曝池采用活性污泥法,以二沉池排放的剩余污泥作补充污泥,对焦化废水中的大部分有机物、氨氮以及氰化物、硫氰化物、挥发酚等有毒物质进行好氧降解,降低废水毒性以及下游处理单元的负担。

预曝池共2个系列,每系列包括2格,每格尺寸L×B×H=29 m×6.5 m×6 m,使用悬挂、管式曝气系统,采用罗茨风机鼓风曝气,Q=70 m3/min,H=80 kPa,N=132 kW,溶解氧(DO)约3~6 mg/L。采用大流量汽提污泥回流系统,污泥流回预曝池,并每天定期排放剩余污泥至污泥浓缩池。预曝池污泥质量浓度(MLSS)约为4~7 g/L,单位MLSS污泥负荷为0.32 kg /(kg·d)(以COD计),污泥沉降比SV30为25%~35%。上清液自流至缺氧池集水井,经污水提升泵送至缺氧池,提升泵为离心泵,Q=40 m3/h,H=18 m,N=4 kW,每个系列设置1用1备。

2.2 生化处理系统

2.2.1 缺氧池

缺氧池中的反硝化细菌利用回流液中的亚硝态氮和硝态氮进行反硝化作用将硝态氮转化为氮气,同时去除部分BOD5。

缺氧池共2个系列,每系列包括2格,每格尺寸L×B×H=19 m×9.75 m×6 m,池内设2台低速推流式潜水搅拌机,呈对角式布置,使整池泥水充分混合、接触。缺氧池HRT宜为20~40 h〔8〕,本案例中缺氧池HRT为37 h,MLSS约为4~6 g/L,DO约0.5 mg/L,通过外加葡萄糖或接入少量调节池内的蒸氨废水补充碳源,硝化液回流比为200%~300%,单位活性污泥质量浓度(MLVSS)反硝化速率为0.03 kg /(kg·d)(以NO3--N计)。

2.2.2 好氧池

好氧池是生物处理的核心关键单元。缺氧池出水和二沉池回流污泥混合后进入好氧池,采用曝气活性污泥法,首先有机物被微生物吸附、降解,水质得到净化,在曝气后期进行硝化反应,氨氮转化为硝态氮。经过缺氧、好氧单元的生化作用后,有机物浓度大幅降低,好氧池出水自流至二沉池。

好氧池共2个系列,每系列包括3格,每格尺寸L×B×H=20 m×6.5 m×5.85 m,内置悬挂式硅橡胶膜微孔曝气管,采用罗茨风机鼓风曝气,Q=70 m3/min,H=80 kPa,N=132 kW,DO约5~6 mg/L。HRT为39 h,单位MLVSS中COD污泥负荷为0.45~0.65 kg /(kg·d),NH3-N污泥负荷为0.09~0.12 kg/(kg·d),MLSS约为4~6 g/L,污泥沉降比SV30为20%~35%,回流污泥的沉降比SV30为70%~80%。

2.2.3 二沉池

共2个系列,每系列1座,每座尺寸为直径12 m,池深5 m,沉淀时间11 h,表面负荷为0.45 m3/(m2·h)。配备2台周边传动刮泥机,周边线速度为2.1 m/min,减速机功率为1.5 kW;配备污泥回流离心泵2台,Q=40 m3/h,H=18 m,N=4 kW,1用1备。二沉池上清液自流进入脱氮池给水池,并由离心泵提升至脱氮池,配备离心泵4台,Q=45 m3/h,H=15 m,N=4 kW,2用2备;沉降下来的污泥分级回流,一部分回流至预曝池,另一部分回流至好氧池,以此保持预曝池和好氧池的污泥浓度。

2.2.4 脱氮池

脱氮池采用A/O工艺,通过在A池添加葡萄糖作为补充碳源提高对废水中总氮的去除能力,在O池曝气进一步去除废水中的COD。脱氮池共2个系列,每个系列包括1格厌氧池、1格好氧池和1座沉淀池,厌氧池尺寸L×B×H=20 m×7.5 m×6 m,好氧池和沉淀池共建,尺寸L×B×H=20 m×12.5 m×6 m,其中沉淀池直径为9 m,配备2台周边传动刮泥机,周边线速度为2.1 m/min,减速机功率为1.5 kW;每格沉淀池配备污泥回流离心泵1台,Q=45 m3/h,H=15 m,N=4 kW,定期排放老化污泥至浓缩池。

2.3 深度处理系统

焦化废水经过水力停留时间长达几十小时的生化处理后,出水中可生物降解的有机物浓度很低,可生化性很差〔5〕,脱氮池出水BOD5/COD只有0.052,而生化出水COD约140~170 mg/L,离COD<80 mg/L的排放标准还有较大距离。前期通过小试和中试实验证明投加氯化铁混凝沉淀联合臭氧催化氧化工艺对COD去除效果明显,因此采用氯化铁作混凝剂,PAM作助凝剂,投加磁粉增强吸附、沉降功能,采用磁沉淀+臭氧催化氧化的组合工艺对焦化废水进行深度处理。

2.3.1 磁沉淀池

共1座,混合区尺寸L×B×H=1.1 m×1 m×3.6 m,加载区尺寸L×B×H=1.05 m×1.05 m×3.6 m,絮凝区尺寸L×B×H=1.6 m×1.7 m×4.45 m,沉淀区尺寸L×B×H=3.7 m×4.9 m×5.60 m,沉淀区表面负荷为13.4 m3/(m2·h)。该工艺段首先投加氢氧化钠,之后再投加絮凝剂,其中混凝剂氯化铁投加质量浓度为150~200 mg/L,助凝剂PAM投加质量浓度为1.5~2 mg/L。设置污泥回流系统,增强絮凝效果并减少药剂使用量,回流比控制在5%~8%。配置渣浆泵3台,2用1备,Q=5 m3/h,H=20 m,N=4 kW,分别用于污泥回流和剩余污泥回流;磁分离机1台,处理量Q=5 m3/h,磁粉质量浓度约2~4 g/L,磁粉回收效率>98%。出水悬浮物SS<20 mg/L。

2.3.2 多相催化臭氧氧化单元

多相催化氧化属于非均相催化氧化,其利用固态金属、金属氧化物或负载在载体上的金属或金属氧化物进行气固相催化反应。多相催化臭氧氧化中,臭氧及其在催化剂作用下释放出的氧化性很强的羟基自由基将污水中的大多数有机污染物矿化或分解,使其转化为低毒性的中间产物,或者彻底地转化为无害的小分子无机物〔9〕,因其能解决工业废水毒性大、难降解的痛点问题而在工业废水处理领域推广开来〔10〕。本案例中采用碳化硅负载铁型催化剂,该催化剂以高强度碳化硅颗粒为基体,利用硅溶胶对其进行表面改性,将氧化硅涂覆其表面,再通过沉淀结晶法将铁负载到颗粒表面,催化剂成品粒径在300~400 μm,微观形貌为直径10~30 μm的不规则晶体颗粒的结合,比表面积130~200 m2/g。相较于传统催化剂,其具有比表面积大、孔道结构丰富、活性组分负载均匀等特点(如图2所示),这样有利于提高臭氧与活性组分的接触概率,提高羟基自由基的产率,使得催化剂的用量减少;同时催化剂的质量轻、粒径小,在反应过程中随臭氧曝气及水体流动形成膨胀床,在高盐废水处理中不易板结失活。

图2

本单元由罐体、沉淀池、高效气水混合装置等部分组成,上一单元来水以上向流方式进入罐体,罐体内填充有质量分数为1%的催化剂,气液固三相充分接触反应后出水进入沉淀池。沉淀池设置2个内回流,1个内回流是为了使用转子泵将静沉收集的催化剂打回罐体内回收利用,另1个内回流利用回流水进行射流曝气,这种方式可以使污水在高效气水混合装置内与臭氧充分混合形成高浓度臭氧水,再通过池底的二次增压喷嘴将高浓度臭氧水均匀投加入罐体内。

采用不锈钢罐体2座,D×H=4.0 m×10 m,停留时间2 h;沉淀池尺寸L×B×H=3.2 m×1.2 m×4.25 m,共4格。配备2台转子泵,1用1备,Q为5~10 m3/h,H=20 m,N=2.2 kW;3台内回流离心泵,2用1备,Q=150 m3/h,H=30 m,N=22 kW;2台高效气水混合装置,即文丘里气水混合器,分别用于2个罐体;配备2台臭氧发生器,1用1备,单台臭氧产量12 kg/h,N=90 kW。

沉淀池出水进入清水池,配备2台离心泵,1用1备,Q=150 m3/h,H=22.8 m,N=15 kW,出水送至下游污水处理厂。

2.4 污泥处理系统

2.4.1 污泥浓缩池

共2座,每座尺寸为直径5 m,池深5 m。预曝池、脱氮池和磁沉淀池的剩余污泥进入污泥浓缩池进行泥水分离,污泥浓缩后的含水率约为97%~98%。配备螺杆泵3台,2用1备,Q=4 m3/h,H=30 m,N=2.2 kW。排泥前通入压缩空气搅拌,污泥抽送至污泥脱水车间。

2.4.2 污泥脱水间

占地12 m×7 m,设置2台叠螺机,每台处理量为50~70 kg/h(以绝干污泥计),N=1.3 kW,污泥浓缩时间约12 h,泥饼含水率70%~80%,泥饼送至煤场掺入炼焦煤中焚烧。

3 运行效果及成本分析

3.1 运行效果

图3

图4

图5

图5

系统总氮、硝态氮、氨氮的变化情况

Fig. 5

The changes of nitrate,ammonia and total nitrogen in the system

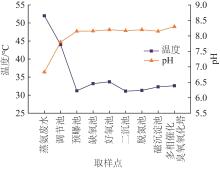

如图3所示,系统通过调节池的均质作用和板式换热器的降温作用使蒸氨废水温度降至微生物适宜生长的温度30~35 ℃,通过在预曝池添加纯碱补充碱度使得生化处理段的pH维持在8.0~8.5。预处理段将污水的物理指标控制在合理范围内,为后续生化处理营造了适宜条件。

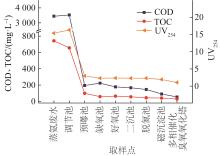

图4、图5展示了系统各取样点污染物浓度变化情况。蒸氨废水中有机物浓度较高,经过隔油处理后进入预曝池,生活废水有机物浓度相对较低,直接进入预曝池,通过充氧氧化、微生物的氧化分解,以及在预曝池持续添加消泡水对污染物起到一定稀释作用,最终预曝池出水COD约200 mg/L,后进入生化处理阶段。生化处理阶段中,好氧池可去除40~50 mg/L COD,脱氮池可去除10~20 mg/L COD,最终将COD进一步降至140~170 mg/L。接下来磁混凝沉淀池去除40~50 mg/L COD,将COD降至90~120 mg/L。多相催化臭氧氧化单元中,臭氧和羟基自由基把废水中的苯环结构和生、助色基团(C

图6

图6

深度处理系统各单元污水色度变化

Fig.6

The chromaticity change of each unit of the advanced treatment system

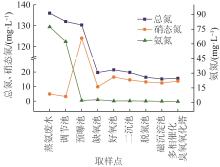

总氮中主要成分是氨氮和少量有机氮。在预曝池内氨氮被氧化为硝态氮,预曝池出水氨氮为2~5 mg/L,去除率为96.6%;缺氧池内硝态氮为120~125 mg/L,缺氧池利用外加葡萄糖和少量蒸氨废水中的有机物作碳源对硝态氮进行反硝化作用,出水硝态氮约10 mg/L,去除率为92.1%。由于少量蒸氨废水进入缺氧池作碳源使用,其携带的氨氮和有机氮在好氧池被氧化,故好氧池硝态氮有所升高,后端工艺流程中硝态氮维持在11~15 mg/L,氨氮在1~3 mg/L。

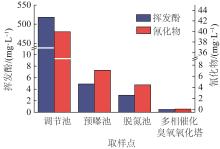

对调节池、预曝池和臭氧催化氧化工艺段的挥发酚和氰化物浓度做分析,结果见图7。

图7

图7

系统中挥发酚和氰化物的变化情况

Fig. 7

The changes of volatile phenol and cyanide in the system

总结系统平均进出水水质,并与相关标准做对照,结果见表2。

表2 平均进出水水质及相关标准

Table 2

| 项目 | COD/(mg·L-1) | 氨氮/(mg·L-1) | 总氮/(mg·L-1) | 色度 | pH | 挥发酚/(mg·L-1) | 氰化物/(mg·L-1) | 硫化物/(mg·L-1) |

|---|---|---|---|---|---|---|---|---|

| 原水 | 3 521 | 154.32 | 194.67 | 400 | 6.83 | 518.013 | 39.93 | ≤50 |

| 出水 | 54 | 1.06 | 13.69 | 40 | 8.30 | 0.000 8 | 0.062 8 | ≤0.1 |

| GB 16171—2012 间接排放标准 | 80 | 10 | 20 | — | 6~9 | 0.30 | 0.20 | 0.50 |

| GB/T 31962—2015 B等级 | 500 | 45 | 70 | 64 | 6.5~9.5 | 1 | — | 1 |

3.2 成本分析

本案例运营成本包括药剂费用和电费,具体统计结果见表3。

表3 运行成本分析

Table 3

| 加药点 | 药剂名称 | 投加量/(t·d-1) | 单价/(元·t-1) | 总费用/(元·d-1) |

|---|---|---|---|---|

| 合计 | 21 213.25 | |||

| 预曝池 | 聚合硫酸铁 | 0.025 | 1 000 | 25 |

| 活性炭 | 0.05 | 2 000 | 100 | |

| 磷酸二氢钾 | 0.025 | 5 500 | 137.5 | |

| 纯碱 | 0.4 | 1 100 | 440 | |

| 缺氧池 | 营养剂 | 0.7 | 4 600 | 3 220 |

| 葡萄糖 | 0.9 | 1 900 | 1 710 | |

| 好氧池 | 磷酸二氢钾 | 0.012 5 | 5 500 | 68.75 |

| 脱氮池 | 葡萄糖 | 0.05 | 3 200 | 160 |

| 磁混凝沉淀 | 32%液碱 | 0.96 | 700 | 672 |

| 阴离子聚丙烯酰胺 | 0.006 | 20 000 | 120 | |

| 30%三氯化铁溶液 | 2.8 | 400 | 1 120 | |

| 多相催化氧化单元 | 液氧 | 4.0 | 1 000 | 4 000 |

| 药剂费用合计 | 11 773.25 | |||

| 电费〔包含设备和照明用电,单价按0.8元/(kW·h)计〕 | 9 440 | |||

在上述进水水质条件下,处理水量2 400 t/d,折合吨水成本为8.84元/t,其中前端处理运行成本约4.93元/t,深度处理运行成本3.91元/t。为了使生化系统污泥维持较高的活性,将污染物放在前端去除,因此药剂投加种类和使用量主要集中在生化系统,其运行成本也略高于深度处理。

3.3 存在问题及建议

(1)水质的波动冲击是焦化废水的一个特点,水质冲击主要是指蒸氨废水的氨氮和有机物浓度波动大,而蒸氨塔的运行直接决定蒸氨废水的水质〔13〕。本案例在当前未出现剧烈的水质波动,但是当前端焦化生产工艺中煤料种类发生变化,剩余氨水就会出现水质波动,若蒸氨系统无法及时调整工艺参数,蒸氨废水就会给污水处理站的运营带来不利影响,如加大药剂投加量会使生化系统的运营成本大幅上升,此外生化系统受到冲击需要较长时间来恢复,同时还伴有出水不达标等一系列风险。因此建议综合考虑蒸氨塔和生化系统的处理负荷与成本,优化蒸氨塔运行参数,根据剩余氨水水质水量对蒸氨塔实施动态控制,或寻找最合适的蒸氨塔出口氨氮指标〔14〕,优化全流程管理。

(3)建成及运营时间较长的污水处理系统存在不同程度的自动化水平不高、对人工操作和巡视的依赖程度大等问题。建议加强污水处理自动控制管理系统建设,并增加热工量检测和污染物指标检测范围,如加药量、流量、在线COD、氨氮检测等,掌握运行数据并分析运行规律,从科学角度指导生产。自动控制与人工操作互补,完善运营管理机制〔8〕,为污水站长期稳定运行做好保障。

4 结论

(1)本案例处理焦化废水强化了预处理工艺,通过维持预曝池的高污泥浓度和高污泥活性,使其发挥出较强的去除COD、氨氮以及有毒有害物质的能力,减小后续工艺的污染物负荷,确保后续工艺进水水质平稳,减少水质波动的冲击。

(2)采用新型的多相催化臭氧氧化深度处理工艺,大幅降低了难降解有机物浓度以及污水毒性,出水满足《炼焦化学工业污染物排放标准》(GB 16171—2012)表2的间接排放要求,确保不对下游污水处理厂造成冲击;新型粉体催化剂的用量低于常规催化剂如球型催化剂,高效且节约成本。

(3)采用“预曝+缺氧+好氧+缺氧+好氧”主体工艺处理焦化废水,工艺路线成熟,处理效果稳定可靠,抗水质冲击能力强,且运行成本相对较低。

参考文献

焦化废水水质组成及其环境学与生物学特性分析

[J].

Environmental and biological characteristics of coking wastewater

[J].

红球菌(Rhodococcus sp.) KDPy1在焦化废水中的生物强化作用

[J].

Bioaugmentation of Rhodococcus sp. KDPy1 in coking wastewater treatment

[J].

焦化废水处理工程实例

[J].

Engineering design of coking wastewater treatment

[J].

焦化废水处理系统提升改造的措施

[J].

Measures for upgrading coking wastewater treatment system

[J].

焦化废水生化及深度处理工程实例

[J].

A engineering example of biochemical and advanced treatment of coking wastewater

[J].

焦化废水深度处理新技术及其相互耦合特征研究

[J].

Research on characteristics of new technologies and intercoupling technologies for advanced treatment of coking wastewcter

[J].

焦化废水处理工程设计实例及运行效果

[J].

Case study on design and operation of a coking wastewater treatment project

[J].

焦化废水全流程工艺设计与调试

[J].

Process design and commissioning of the whole process of coking wastewate

[J].

焦化废水深度处理技术研究

[J].

Study on advanced treatment technology of coking wastewater

[J].

非均相催化臭氧氧化处理工业废水研究进展

[J].

Research progress in heterogeneous catalytic ozonation of ammonia nitrogen in water

[J].

Synergetic effect of vacuum ultraviolet photolysis and ozone catalytic oxidation for toluene degradation over MnO2-rGO composite catalyst

[J].

工业废水处理中臭氧氧化技术的应用研究

[J].

Application research of ozone oxidation technology in industrial wastewater treatment

[J].

焦化废水脱除氨氮过程的操作优化

[J].

Operation optimization of ammonia-nitrogen removal process in coking wastewater treatment

[J].

焦化废水处理过程操作优化

[D].

The operation optimization of coking wastewater treatment process

[D].

空气悬浮风机在节能降噪技改中的应用

[J].

Application of air suspension blower in energy saving and noise reduction

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号