煤化工高盐废水处理系统运行与优化研究

孙钰林 , 1 , 刘凤洋 2 , 武斌斌 2 , 杨宇宁 1 , 杨春鹏 1 , 赵锐 1 , 高峰 , 1

1.中国石化石油化工科学研究院, 北京 100083

2.中天合创能源有限责任公司化工分公司, 内蒙古 鄂尔多斯 017399

Operation and optimization of coal chemical high salinity wastewater treatment system

SUN Yulin , 1 , LIU Fengyang 2 , WU Binbin 2 , YANG Yuning 1 , YANG Chunpeng 1 , ZHAO Rui 1 , GAO Feng , 1

1.SINOPEC Research Institute of Petroleum Processing, Beijing 100083, China

2.Chemical Branch of Zhongtianhechuang Energy Co. , Ltd. , Ordos 017399, China

收稿日期: 2022-04-01

基金资助:

中国石油化工股份有限公司资助项目 . 321004

摘要

煤化工废水作为难处理高污染工业废水,其末端双膜深度处理系统常存在运行负荷高、双膜反洗频繁、运行成本高等共性问题。对鄂尔多斯某煤化工企业废水处理系统进行研究,发现其在高密澄清池除硬药剂加药量、工艺流程等方面存在问题,同时保安过滤器存在严重的有机污染。对此,首先根据煤化工废水末端“负硬度”水质的特点,降低碳酸钠加入量,提升氧化钙用量,以降低高密澄清池出水碱度;另外洗膜废水作为小水量高污染废水流股应该从废水处理系统切出并输送至前端生化处理单元,高密池出水回调pH位点由现行工艺流程中置于V型滤池之前改为置于V型滤池之后;同时优化非氧化性杀菌剂投加量以抑制微生物滋生进而改善保安过滤器污堵问题。通过工艺流程优化解决了典型的运行问题,显著降低了运行成本,提升了处理效果。

关键词:

煤化工 高盐废水 超滤-反渗透 优化运行

Abstract

Coal chemical wastewater is a kind of high polluted and hard treated industrial wastewater,whose terminal treatment system has common issues of high operating load,frequent membrane backwash and high operation cost. The result in a coal chemical sewage treatment system in Ordos indicated that both medicaments dosage and the treatment process had severe problems. In addition,there were serious organic pollution problems in security filters. Firstly,based on the negative hardness characteristics of coal chemical terminal wastewater,research results showed that reducing sodium carbonate dosage and increasing the amount of calcium oxide could reduce effluent alkalinity from the high-density clarification tank. Then,considering the small amount of membrane washing wastewater was heavily polluted,it was better to transfer it from present treatment system to the biochemical treatment unit. The pH adjustment site of high-density filter effluent was changed from before the V-type filter to after the V-type filter. Lastly,microbial breeding should be inhibited by improving non-oxidative fungicides to improve the fouling of security filter. By processing optimization, these typical operation problems could be solved. Furthermore,the operation cost was reduced distinctly and treatment effect was improved.

Keywords:

coal chemical industry high salinity wastewater ultrafiltration-reverse osmosis optimization operation

本文引用格式

孙钰林, 刘凤洋, 武斌斌, 杨宇宁, 杨春鹏, 赵锐, 高峰. 煤化工高盐废水处理系统运行与优化研究 . 工业水处理 [J], 2022, 42(7): 192-198 doi:10.19965/j.cnki.iwt.2021-0982

SUN Yulin. Operation and optimization of coal chemical high salinity wastewater treatment system . Industrial Water Treatment

某大型现代煤化工企业地处西部地区,气候干旱,水资源匮乏,周边环境承载力差,企业为尽可能减少污废水排放,同时满足日益严苛的环保要求,采用“零排放”处理策略〔1 -2 〕 。此煤化工企业废水处理流程为前端物化预处理、中段MBR生化处理、末端设高盐废水处理系统,所得反渗透浓水进行蒸发结晶实现废水零排放。高盐废水处理系统为脱盐处理的核心单元,是全厂废水处理实现零排放的重要依托。

目前高盐废水处理系统存在药剂投加量大,双膜运行周期短、反洗频繁,运行成本高等煤化工零排放企业废水处理的共性问题。经研究发现预处理环节高密池除硬药剂量、双膜洗膜废水流向、高密池出水回调pH位点等存在一定问题,同时保安过滤器存在运行周期短、频繁更换问题。对此,结合实验数据进行讨论分析并提出解决方案,拟在不进行工艺流程延长、不进行大幅度基建改造前提下,通过系统优化提升处理效果,减轻膜运行负担,为同类型煤化工企业高盐废水处理提供一定借鉴与参考,在双碳目标背景下为煤化工企业节能减排提供思路与帮助。

1 高盐废水处理流程与分析方法

1.1 高盐废水处理流程

高盐废水处理系统为企业整个水处理的末端处理系统,其主要构筑物及处理流程见图1 。

图1

图1

高盐废水处理系统工艺流程

Fig. 1

Process flow of high solinity wastewater treatment system

如图1 所示,系统处理的主要来水除生化MBR出水外,还包括循环水排污水、化学水排水、废水池废水等。各股来水经调节池均质调节后流入高密澄清池(简称高密池),在高密池中投加氧化钙、碳酸钠、混凝剂等进行硬度与悬浮物去除,高密池出水流经V型滤池进一步截留细颗粒及悬浮杂质,V型滤池出水进入超滤装置进行第一次膜滤去除胶体物质、悬浮杂质和部分有机物等,超滤出水进入离子交换装置进一步去除钙镁离子等以减缓反渗透膜表面结垢,离子交换出水进入反渗透装置去除水中有机物、盐类等获得回用水,并将其回用于循环水补水、装置用水等,反渗透浓水则进行蒸发结晶处理。

1.2 水质分析方法

试验过程中主要的分析指标为钙、镁硬度,pH,电导率,碱度,化学需氧量(COD)等,其中硬度均以CaCO3 计,所依据的分析方法如下:

(1)pH:《水质pH的测定 玻璃电极法》(GB/T 6920—1986);

(2)电导率:采用德国WTW Tetracon-325电导率仪测量;

(3)总碱度:水和废水监测分析方法(第4版) 酸碱指示剂滴定法;

(4)钙、镁、总硬度:《水质 钙的测定 EDTA滴定法》(GB 7476—1987),《水质 钙和镁的总量测定 EDTA滴定法》(GB 7477—1987);

(5)化学需氧量(COD):《水质 化学需氧量的测定 重铬酸盐法》(HJ 828—2017)。

2 高盐废水系统优化与讨论

2.1 高密池药剂优化

高密澄清池是废水处理系统的核心预处理单元,其结构紧凑,自动化程度高,广泛应用于各类型废水处理系统预处理单元,主要去除来水中悬浮物、胶体、泥沙以及大部分硬度,以满足膜进水要求〔3 〕 。“石灰+碳酸钠”双碱法是一种典型的除硬方法〔4 〕 ,目前高密池药剂投加为CaO 155 mg/L,Na2 CO3 355 mg/L,额外用NaOH调节pH至11,另投加一定量PAC、PAM促进混凝沉淀效果。高密池出水用盐酸回调pH至6~9。

2020年1—6月对高密池进水水质进行连续分析检测,分析碳酸盐碱度124次,平均值14.10 mmol/L;总硬度和钙硬度各369次,平均值分别为408.1 mg/L(相当于4.08 mmol/L)和327.5 mg/L。以物质的量浓度计,碳酸盐碱度约为总硬度的3.5倍,属于典型负硬度水质,这是高密池进水的一个重要水质特性。

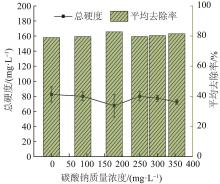

取某批次高密池进水作为实验用水,其总硬度为393.0 mg/L,碱度为14.53 mmol/L,pH=8.13,符合日常典型进水水质特征。按照现场加药量进行烧杯模拟除硬实验,保持其他实验条件不变,逐渐降低碳酸钠用量,考察总硬度去除情况,实验结果见图2 。

图2

图2

不同碳酸钠投加量下总硬度去除情况

Fig. 2

Hardness removal under different dosage of sodium carbonate

由图2 可知,在减小碳酸钠投加量后总硬度去除率并没有明显下降,不同的碳酸钠投加量下总硬度平均去除率基本相等,说明在现有水质条件下自身碳酸盐碱度能够满足除硬需求,应充分利用自身碱度,常规情况下不再额外投加碳酸钠,仅在应对水质大幅波动时少量投加即可。此外,当碳酸钠投加质量浓度为355 mg/L时,出水中CO3 2- 浓度为13.10 mmol/L,而不投加碳酸钠时,出水中CO3 2- 浓度为9.00 mmol/L,可将碱度同比减少31.29%。

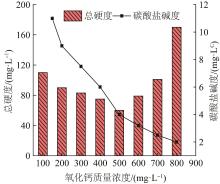

实验在停加碳酸钠的同时,在原有基础上增加石灰用量,考察不同氧化钙投加量下总硬度、碳酸盐碱度的去除情况,结果见图3 。

图3

图3

不同氧化钙加药量下总硬度、碳酸盐碱度去除情况

Fig. 3

Hardness and carbonate alkalinity removal under different dosage of calcium oxide

由图3 可以看出,在氧化钙质量浓度小于500 mg/L范围内,增加氧化钙投加量可以降低出水总硬度,但是当氧化钙质量浓度大于500 mg/L时,总硬度会随氧化钙用量增加而增大。这是因为投加氧化钙,高密池中结晶颗粒浓度会增大2~3倍,根据有效碰撞反应理论,小颗粒碳酸钙等更易于附着于生成的较大絮体颗粒上,有利于结晶沉淀反应过程进行,降低出水硬度。但是过高的氧化钙必然引入新的钙离子而自身碳酸盐碱度不足以用来沉淀此部分钙离子,导致在氧化钙加药质量浓度超过500 mg/L后出水总硬度升高。

另外由图3 还可知,增加氧化钙浓度可以进一步降低出水碳酸盐碱度。氧化钙适用于负硬度水除硬,可达到同步除硬除碱的效果。在高密池除硬调至碱性环境与高密池出水至过滤膜进水端pH回调至中性的过程中,高浓度的碳酸盐碱度扮演了缓冲对角色,因此在处理过程中会造成调碱与回调至中性时NaOH及HCl使用量较高,而从系统角度看这部分酸碱本质反应过程为中和后变为氯化钠,因此提升氧化钙用量可在高密池环节降低碳酸盐碱度30%~70%,减少相应酸碱消耗量,同时也减少了零排放处理系统盐的引入。综合总硬度、碳酸盐碱度去除情况,本实验将石灰的投加质量浓度增至300~500 mg/L。

对于煤化工高盐废水特别是负硬度水质应格外重视出水碳酸盐碱度,不能以高密池内硬度去除率作为唯一考察指标,其重要原因如下:高密池通过化学沉淀法实现除硬,高密池出水碳酸钙、氢氧化镁等存在沉淀-溶解动态平衡,即离子积与溶度积大致相等,但是在反渗透膜前端存在离子浓缩问题,行业内工业废水反渗透膜产水率一般达到50%~75%,以产水率75%计算,则在浓水侧离子浓度理论增大4倍,相应离子积增大16倍,离子积大于溶度积时碱硬结合在反渗透膜表面不可避免出现二次钙镁结垢问题〔5 〕 。为尽可能减缓膜表面碳酸盐结垢,在高密池后、反渗透进水前常会增加阳离子交换装置进一步降低膜进水钙镁浓度,经过离子交换后总硬度可降低至10 mg/L以下。但是在高碱度水质条件下通过降低总硬度减缓结垢的效果也有一定限度,因此可以采用在高密池中不再投加碳酸钠、增加氧化钙投加量2个手段来降低出水碳酸盐碱度30%~70%,进而经济有效地减缓膜表面碳酸钙结垢问题,使现有反渗透运行周期提升2~4倍,起到“事半功倍”的效果。

目前碳酸钠、氢氧化钠成本占高密池处理环节药剂成本的约70%,因此在高密澄清池单元不再投加碳酸钠而提升氧化钙用量以此降低氢氧化钠使用量既可显著降低处理成本,又可以减少出水碳酸盐碱度,进而减缓膜表面钙镁结垢,利于反渗透膜长周期运行。

2.2 洗膜废水流向问题探讨

随着运行周期的延长,不可避免会出现水处理过滤膜的膜表面钙镁结垢层生成、有机物污堵、微生物滋生等问题,使膜通量降低,出水水质下降,因此需要对膜进行不定期水洗与化学清洗。

在海水淡化、超纯水制备等膜过滤应用场景中因为来水水质相对较好,因此运行周期较长,而煤化工废水盐含量及有机污染物浓度高,碱度、硬度也高,因此相对而言化学洗频率较高,甚至每运行2~5 d即需要停机化学反洗,由此产生的化学洗废液成为不容忽视的问题。根据化学清洗过程,双膜反洗废水主要有化学洗废液和水洗液2类。超滤膜化学反洗主要以碱洗为主,清洗剂选用NaOH溶液和次氯酸钠溶液(有效氯10%),根据膜运行状况有时投加络合剂EDTA等,以清洗液打循环的方式对膜表面污垢进行清洗,清洗结束产生超滤碱洗废液,然后通过泵打入一定量产水进行水冲洗,产生水洗液,化学洗与水洗合为一个清洗周期〔6 〕 。因为超滤膜表面钙镁结垢不严重,因此较少使用酸洗。反渗透膜因表面钙镁结垢与有机物污染同时存在,每次均进行酸碱交替清洗,酸洗所用试剂为柠檬酸,碱洗所用试剂为氢氧化钠、EDTA和次氯酸钠〔7 〕 。因此,依据过滤膜种类以及清洗药剂不同,化学洗废液也可分为4类,其水质特性见表1 。目前本系统双膜反洗废水就近排入废水池,之后重新进入高盐废水处理系统进行处理(图1 )。

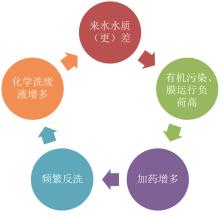

由表1 可以看出,化学洗废液盐含量高,有机污染物浓度高。经测算,化学洗废液以低于1%的水量贡献了高密池进水约20%的COD污染,而且化学洗废液中含有洗膜药剂EDTA、柠檬酸等,这些物质均有络合功能,其与钙镁形成络合产物进而阻碍了钙镁离子在高密澄清池中的沉淀去除,加剧了膜表面的有机污堵,易于造成微生物滋生,使膜通量下降,不利于过滤膜的高效长周期运行。特别是对于零排放煤化工企业高盐废水处理系统来说,一方面煤化工废水是典型的难处理工业废水,其有机污染物、盐含量等已经远超过反渗透膜的进水水质要求,另一方面洗膜废水重新进入膜处理装置会造成恶性循环,如图4 所示,洗膜废水进入处理系统造成进水水质变差,进而导致膜负荷升高、膜污染加剧,只能增加洗膜频次,因此产生更多的化学洗废液,进一步加剧水质恶化,形成恶性循环。对此,可将膜酸碱洗废液混合中和后通过管道运输到生化处理系统,或者直接输送至物化预处理单元进行处理,从根本上避免高盐、高COD对生化单元微生物的潜在冲击风险。

图4

图4

高盐废水处理系统“恶性循环”示意

Fig. 4

Diagram of “vicious circle” of high salt wastewater treatment system

2.3 保安过滤器与污染物分析

高盐废水处理系统在超滤膜出水后安装有保安过滤器以保障其后端RO膜稳定高效运行。保安过滤器有效过滤粒径为5 μm,而超滤膜的孔径为100 nm以下,远小于保安过滤器有效粒径。理论上超滤出水大颗粒杂质被截留,保安过滤器堵塞应该比较缓慢,但是在实际运行过程中,保安过滤器堵塞严重,需要频繁更换,成为困扰现场装置运行的一大问题。刮取保安过滤器上泥垢,湿泥垢呈浅黄褐色,有滑腻感并伴有明显腥臭味,经105 ℃加热烘干至恒重,变成深褐色,其腥臭味明显增强。取烘干至恒重的干污垢样品在550 ℃马弗炉灼烧8 h,在550 ℃温度下有机质基本挥发,其余部分为无机灰分〔8 〕 ,经称重测定,有机物质量分数为70.02%,无机物质量分数为29.98%。

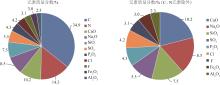

X射线荧光光谱分析(XRF)是物质元素含量分析的常用手段,其广泛应用于环境监测、生物医药、化工生产等多个领域〔9 〕 。采用XRF对干燥的污堵物进行全元素分析,结果见图5 。

图5

图5

XRF元素含量示意图(左图全元素,右图C、N元素除外)

Fig.5

Schematic diagram of XRF element content(the left figure contained all elements,the right figure contained all elements excepted C and N)

图5 显示,经干燥的污堵物主要成分为C(34.9%)、N(14.3%)、CaO(10.2%)、Na2 O(8.5%)、SiO2 (7.5%)、SO3 (5.5%)、P2 O5 (4.3%)、Cl(4.2%)、F(3.1%)、Fe2 O3 (3.0%)、Al2 O3 (2.3%)。结合灼烧失重分析基本可以推断保安过滤器污堵主要因有机物质污染引起,同时极可能引起了微生物滋生,无机污染相对较轻,且排除了由于超滤至保安过滤器输送段管道腐蚀析出铁和铝盐引发的二次絮凝引起的污堵。基于此,可推测超滤膜与反渗透膜也会存在严重的有机污染和微生物滋生,此为双膜频繁反洗的重要原因。对此首先应改变杀菌剂投加策略,尽量使用复配型杀菌剂全面抑制双膜与保安过滤器的微生物滋生〔10 〕 。

但是相对来说,通过改善杀菌策略来抑制微生物滋生只能是“治标不治本”。保安过滤器污堵的根本原因还是双膜系统进水COD过高,因为过高的COD极易引起有机污染和微生物污染,加之煤化工废水中盐含量高,存在的钙镁等极易与有机络合物、微生物耦合,多种污染作用下形成复合污染,致使常规清洗也很难有效果〔11 〕 ,严重影响整套系统的处理效率。因此建议在双膜进水前端增设有机物去除单元,通过氧化、吸附等手段将有机污染物进一步削减,然后配合杀菌剂的有效使用,达到“标本兼治”的效果。

2.4 高密池出水回调pH问题分析与优化

高盐废水处理系统运行存在的另一个值得探讨的问题为高密池出水回调pH的位点问题。高密池出水pH达到10.5~11.5,呈碱性,但是由于膜系统进水要求,需在进膜之前回调进水pH为6~9。现行工艺流程中回调pH位点放在了V型滤池之前,优点为借助过滤过程可以起到很好的盐酸混合效果,但是高密池出水仍含有一定量悬浮微颗粒物如未沉降的碳酸钙与氢氧化镁等,在V型滤池之前回调pH会导致水中碳酸钙等微颗粒溶解或者部分解体而产生更细小颗粒,其无法在滤池中被有效截留,因而会导致滤池出水浊度偏高、超滤膜堵塞加重,同时微颗粒溶解出的游离钙镁也增加了后续离子交换与反渗透膜的运行负担。

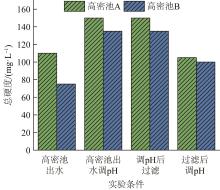

我们从平行的2组高密池A与高密池B分别取水,以定量滤纸过滤模拟V型滤池过滤过程,回调pH为8,测定过滤前后总硬度的变化,结果见图6 。

图6

图6

滤纸过滤前与后分别调pH时总硬度变化

Fig. 6

Changes of total hardness during pH adjustment before and after filtration

从图6 可以看出,先将高密池出水调至pH=8,之后不论是否过滤测定时总硬度均升高,但是先过滤再回调pH时总硬度基本保持不变(高密池A)或者略微升高(高密池B),这说明高密池出水含有一定量不溶性钙镁颗粒物,在过滤前先回调pH导致其提前溶解无法被滤纸过滤,进而总硬度上升。以碳酸钙为例对此予以说明,溶液中存在如式(1)、式(2)所示的沉淀-溶解平衡:

CaCO3 2+ +CO3 2- (1)

CO3 2- +H+ 3 - (2)

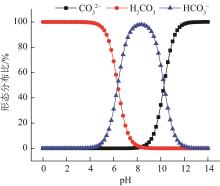

利用Visual MINTEQ软件模拟碳酸根随pH的形态分布,结果见图7 。

图7

图7

碳酸根随pH变化的形态分布

Fig. 7

Form distribution of carbonate with pH

由图7 可以看出,在pH=8时水中碱度主要来源于HCO3 - ,即此pH条件可促进反应式(2)向右侧移动,进而导致反应式(1)向右侧移动而促进碳酸钙颗粒的溶解。特别是沉淀池出水残留颗粒均为不易沉降的小颗粒结晶,因此溶解趋势更大。基于此建议将高密池出水pH回调位点置于V型滤池之后,让滤池充分截留在高密池中未沉降的颗粒物。

3 经济效益

按照优化方案并结合现场水质波动情况进行适度工艺调整后,经现场装置运行效果验证,高密池出水总硬度稳定在80 mg/L以下。优化后碳酸钠投加质量浓度从350 mg/L降低至0~100 mg/L(水质存在波动时加入约100 mg/L碳酸钠),此部分吨水药剂成本降低约0.5元;氢氧化钠投加质量浓度从1 500 mg/L降低至1 060 mg/L,吨水处理成本降低0.53元;盐酸质量浓度从1 450 mg/L降低至1 060 mg/L,吨水处理成本降低0.11元;氧化钙质量浓度从155 mg/L增至300~500 mg/L,吨水处理成本增加0.203元。由上可得吨水处理总药剂成本降低约0.9元,高密澄清池的处理负荷约为120万t/月,经测算每年可节省药剂成本超1 000万元。同时,反渗透膜运行周期较工艺调整之前显著延长2~4倍,反洗频率大幅度减少。综上,优化后废水系统建立了低药耗、高效率的长效运行机制。

4 结论

(1)煤化工企业末端水处理装置进水为典型的“负硬度”水,因此典型 “双碱法”并不完全适用于煤化工废水的除硬处理。高密池出水不仅要严格控制总硬度,同时应关注总碱度的变化。浓度过高的碳酸钠不仅造成药剂浪费还会导致出水碱度偏高,因此常规情况下不再额外投加碳酸钠,仅在应对水质大幅波动时少量投加,同时提升氧化钙投加质量浓度至300~500 mg/L。

(2)煤化工高盐废水处理系统双膜反洗频率高,产生的化学洗废水水量虽然相对较小,但是有机污染物与盐含量高,因此必须引起足够重视。化学洗废水重新排入高密池会恶化高盐废水系统进水水质进而加剧膜污染,因此必须将其切出高盐废水处理系统,排入污水厂生化处理单元或生化前端的物化处理系统进行处理。

(3)保安过滤器频繁堵塞的主要原因为有机污染以及可能引起的微生物滋生,可推测在超滤膜与反渗透膜表面也会存在有机污染以及微生物滋生问题。对此一方面应改变杀菌策略全面抑制微生物的增殖,另一方面应增设有机物削减单元尽量降低双膜的进水COD。

(4)V型滤池的主要功能为截留细微颗粒物与悬浮物。目前高密澄清池出水回调pH位点设置在V型滤池之前,这就造成部分微颗粒物因提前溶解而不能被滤池有效过滤,因此建议将高密澄清池出水回调pH的位点置于V型滤池之后。

(5)经优化调整,高密池环节吨水处理成本降低约0.9元,全年仅高密池环节可节省药剂费用1 000万元。反渗透膜运行周期可提升2~4倍。若综合考量膜运行成本,工艺的优化调整会取得更大的环保及经济效益。

参考文献

View Option

[1]

奇伟 鄂尔多斯市煤化工废水“零排放”问题探讨研究

[J]. 环境与发展 ,2016 ,28 (5 ):36 -39 .

[本文引用: 1]

QI Wei Discussion on “zero discharge” of coal chemical industry waste water in Ordos City

[J]. Environment and Development ,2016 ,28 (5 ):36 -39 .

[本文引用: 1]

[2]

米敬 ,王绍伟 ,赵鹏 ,等 内蒙古煤化工、盐化工行业高盐废水“零排放”处理成本调查

[J]. 环境与发展 ,2020 ,32 (8 ):78 -79 .

[本文引用: 1]

MI Jing WANG Shaowei ZHAO Peng et al Investigation on the cost of “zero discharge” treatment of high-salt wastewater in the coal chemical and salt chemical industries in Inner Mongolia

[J]. Environment and Development ,2020 ,32 (8 ):78 -79 .

[本文引用: 1]

[3]

纪志国 高密度沉淀池在废水化学除硬中的研究与应用

[J]. 科技资讯 ,2019 ,17 (31 ):56 -57 .

[本文引用: 1]

JI Zhiguo Study and application of high density sedimentation tank in chemical dehardening of wastewater

[J]. Science & Technology Information ,2019 ,17 (31 ):56 -57 .

[本文引用: 1]

[4]

贾秋菊 ,王松林 ,宋雅芳 ,等 “石灰+碳酸钠”软化与双膜法在循环水排污水深度处理中的应用

[J]. 吉林电力 ,2018 ,46 (2 ):26 -28 .

[本文引用: 1]

JIA Qiuju WANG Songlin SONG Yafang et al Lime and sodium carbonate softening and double-membrane combined application for circulating water sewage depth processing

[J]. Jilin Electric Power ,2018 ,46 (2 ):26 -28 .

[本文引用: 1]

[9]

PANCHUK V YAROSHENKO I LEGIN A et al Application of chemometric methods to XRF-data—A tutorial review

[J]. Analytica Chimica Acta ,2018 ,1040 :19 -32 . doi:10.1016/j.aca.2018.05.023

[本文引用: 1]

[10]

[本文引用: 1]

FENG Likui LI Guanghui GE Xuejing et al Cause analysis and treatment of microorganism pollution in the pretreatment system of reverse osmosis

[J]. Industrial Water Treatment ,2016 ,36 (3 ):103 -105 . doi:10.11894/1005-829x.2016.36(3).103

[本文引用: 1]

[11]

李晨璐 ,郭雅妮 ,李玉林 ,等 煤化工废水反渗透处理系统的运行效果及膜污染分析

[J]. 环境科学学报 ,2021 ,41 (9 ):3464 -3477 .

[本文引用: 1]

LI Chenlu GUO Yani LI Yulin et al Study of the operating efficiency and membrane fouling of reverse osmosis process in coal chemical wastewater treatment

[J]. Acta Scientiae Circumstantiae ,2021 ,41 (9 ):3464 -3477 .

[本文引用: 1]

鄂尔多斯市煤化工废水“零排放”问题探讨研究

1

2016

... 某大型现代煤化工企业地处西部地区,气候干旱,水资源匮乏,周边环境承载力差,企业为尽可能减少污废水排放,同时满足日益严苛的环保要求,采用“零排放”处理策略〔1 -2 〕 .此煤化工企业废水处理流程为前端物化预处理、中段MBR生化处理、末端设高盐废水处理系统,所得反渗透浓水进行蒸发结晶实现废水零排放.高盐废水处理系统为脱盐处理的核心单元,是全厂废水处理实现零排放的重要依托. ...

鄂尔多斯市煤化工废水“零排放”问题探讨研究

1

2016

... 某大型现代煤化工企业地处西部地区,气候干旱,水资源匮乏,周边环境承载力差,企业为尽可能减少污废水排放,同时满足日益严苛的环保要求,采用“零排放”处理策略〔1 -2 〕 .此煤化工企业废水处理流程为前端物化预处理、中段MBR生化处理、末端设高盐废水处理系统,所得反渗透浓水进行蒸发结晶实现废水零排放.高盐废水处理系统为脱盐处理的核心单元,是全厂废水处理实现零排放的重要依托. ...

内蒙古煤化工、盐化工行业高盐废水“零排放”处理成本调查

1

2020

... 某大型现代煤化工企业地处西部地区,气候干旱,水资源匮乏,周边环境承载力差,企业为尽可能减少污废水排放,同时满足日益严苛的环保要求,采用“零排放”处理策略〔1 -2 〕 .此煤化工企业废水处理流程为前端物化预处理、中段MBR生化处理、末端设高盐废水处理系统,所得反渗透浓水进行蒸发结晶实现废水零排放.高盐废水处理系统为脱盐处理的核心单元,是全厂废水处理实现零排放的重要依托. ...

内蒙古煤化工、盐化工行业高盐废水“零排放”处理成本调查

1

2020

... 某大型现代煤化工企业地处西部地区,气候干旱,水资源匮乏,周边环境承载力差,企业为尽可能减少污废水排放,同时满足日益严苛的环保要求,采用“零排放”处理策略〔1 -2 〕 .此煤化工企业废水处理流程为前端物化预处理、中段MBR生化处理、末端设高盐废水处理系统,所得反渗透浓水进行蒸发结晶实现废水零排放.高盐废水处理系统为脱盐处理的核心单元,是全厂废水处理实现零排放的重要依托. ...

高密度沉淀池在废水化学除硬中的研究与应用

1

2019

... 高密澄清池是废水处理系统的核心预处理单元,其结构紧凑,自动化程度高,广泛应用于各类型废水处理系统预处理单元,主要去除来水中悬浮物、胶体、泥沙以及大部分硬度,以满足膜进水要求〔3 〕 .“石灰+碳酸钠”双碱法是一种典型的除硬方法〔4 〕 ,目前高密池药剂投加为CaO 155 mg/L,Na2 CO3 355 mg/L,额外用NaOH调节pH至11,另投加一定量PAC、PAM促进混凝沉淀效果.高密池出水用盐酸回调pH至6~9. ...

高密度沉淀池在废水化学除硬中的研究与应用

1

2019

... 高密澄清池是废水处理系统的核心预处理单元,其结构紧凑,自动化程度高,广泛应用于各类型废水处理系统预处理单元,主要去除来水中悬浮物、胶体、泥沙以及大部分硬度,以满足膜进水要求〔3 〕 .“石灰+碳酸钠”双碱法是一种典型的除硬方法〔4 〕 ,目前高密池药剂投加为CaO 155 mg/L,Na2 CO3 355 mg/L,额外用NaOH调节pH至11,另投加一定量PAC、PAM促进混凝沉淀效果.高密池出水用盐酸回调pH至6~9. ...

“石灰+碳酸钠”软化与双膜法在循环水排污水深度处理中的应用

1

2018

... 高密澄清池是废水处理系统的核心预处理单元,其结构紧凑,自动化程度高,广泛应用于各类型废水处理系统预处理单元,主要去除来水中悬浮物、胶体、泥沙以及大部分硬度,以满足膜进水要求〔3 〕 .“石灰+碳酸钠”双碱法是一种典型的除硬方法〔4 〕 ,目前高密池药剂投加为CaO 155 mg/L,Na2 CO3 355 mg/L,额外用NaOH调节pH至11,另投加一定量PAC、PAM促进混凝沉淀效果.高密池出水用盐酸回调pH至6~9. ...

“石灰+碳酸钠”软化与双膜法在循环水排污水深度处理中的应用

1

2018

... 高密澄清池是废水处理系统的核心预处理单元,其结构紧凑,自动化程度高,广泛应用于各类型废水处理系统预处理单元,主要去除来水中悬浮物、胶体、泥沙以及大部分硬度,以满足膜进水要求〔3 〕 .“石灰+碳酸钠”双碱法是一种典型的除硬方法〔4 〕 ,目前高密池药剂投加为CaO 155 mg/L,Na2 CO3 355 mg/L,额外用NaOH调节pH至11,另投加一定量PAC、PAM促进混凝沉淀效果.高密池出水用盐酸回调pH至6~9. ...

饱和指数的研究与发展概述

1

1986

... 对于煤化工高盐废水特别是负硬度水质应格外重视出水碳酸盐碱度,不能以高密池内硬度去除率作为唯一考察指标,其重要原因如下:高密池通过化学沉淀法实现除硬,高密池出水碳酸钙、氢氧化镁等存在沉淀-溶解动态平衡,即离子积与溶度积大致相等,但是在反渗透膜前端存在离子浓缩问题,行业内工业废水反渗透膜产水率一般达到50%~75%,以产水率75%计算,则在浓水侧离子浓度理论增大4倍,相应离子积增大16倍,离子积大于溶度积时碱硬结合在反渗透膜表面不可避免出现二次钙镁结垢问题〔5 〕 .为尽可能减缓膜表面碳酸盐结垢,在高密池后、反渗透进水前常会增加阳离子交换装置进一步降低膜进水钙镁浓度,经过离子交换后总硬度可降低至10 mg/L以下.但是在高碱度水质条件下通过降低总硬度减缓结垢的效果也有一定限度,因此可以采用在高密池中不再投加碳酸钠、增加氧化钙投加量2个手段来降低出水碳酸盐碱度30%~70%,进而经济有效地减缓膜表面碳酸钙结垢问题,使现有反渗透运行周期提升2~4倍,起到“事半功倍”的效果. ...

饱和指数的研究与发展概述

1

1986

... 对于煤化工高盐废水特别是负硬度水质应格外重视出水碳酸盐碱度,不能以高密池内硬度去除率作为唯一考察指标,其重要原因如下:高密池通过化学沉淀法实现除硬,高密池出水碳酸钙、氢氧化镁等存在沉淀-溶解动态平衡,即离子积与溶度积大致相等,但是在反渗透膜前端存在离子浓缩问题,行业内工业废水反渗透膜产水率一般达到50%~75%,以产水率75%计算,则在浓水侧离子浓度理论增大4倍,相应离子积增大16倍,离子积大于溶度积时碱硬结合在反渗透膜表面不可避免出现二次钙镁结垢问题〔5 〕 .为尽可能减缓膜表面碳酸盐结垢,在高密池后、反渗透进水前常会增加阳离子交换装置进一步降低膜进水钙镁浓度,经过离子交换后总硬度可降低至10 mg/L以下.但是在高碱度水质条件下通过降低总硬度减缓结垢的效果也有一定限度,因此可以采用在高密池中不再投加碳酸钠、增加氧化钙投加量2个手段来降低出水碳酸盐碱度30%~70%,进而经济有效地减缓膜表面碳酸钙结垢问题,使现有反渗透运行周期提升2~4倍,起到“事半功倍”的效果. ...

处理石化污水中的超滤膜清洗方法的研究

1

2012

... 在海水淡化、超纯水制备等膜过滤应用场景中因为来水水质相对较好,因此运行周期较长,而煤化工废水盐含量及有机污染物浓度高,碱度、硬度也高,因此相对而言化学洗频率较高,甚至每运行2~5 d即需要停机化学反洗,由此产生的化学洗废液成为不容忽视的问题.根据化学清洗过程,双膜反洗废水主要有化学洗废液和水洗液2类.超滤膜化学反洗主要以碱洗为主,清洗剂选用NaOH溶液和次氯酸钠溶液(有效氯10%),根据膜运行状况有时投加络合剂EDTA等,以清洗液打循环的方式对膜表面污垢进行清洗,清洗结束产生超滤碱洗废液,然后通过泵打入一定量产水进行水冲洗,产生水洗液,化学洗与水洗合为一个清洗周期〔6 〕 .因为超滤膜表面钙镁结垢不严重,因此较少使用酸洗.反渗透膜因表面钙镁结垢与有机物污染同时存在,每次均进行酸碱交替清洗,酸洗所用试剂为柠檬酸,碱洗所用试剂为氢氧化钠、EDTA和次氯酸钠〔7 〕 .因此,依据过滤膜种类以及清洗药剂不同,化学洗废液也可分为4类,其水质特性见表1 .目前本系统双膜反洗废水就近排入废水池,之后重新进入高盐废水处理系统进行处理(图1 ). ...

处理石化污水中的超滤膜清洗方法的研究

1

2012

... 在海水淡化、超纯水制备等膜过滤应用场景中因为来水水质相对较好,因此运行周期较长,而煤化工废水盐含量及有机污染物浓度高,碱度、硬度也高,因此相对而言化学洗频率较高,甚至每运行2~5 d即需要停机化学反洗,由此产生的化学洗废液成为不容忽视的问题.根据化学清洗过程,双膜反洗废水主要有化学洗废液和水洗液2类.超滤膜化学反洗主要以碱洗为主,清洗剂选用NaOH溶液和次氯酸钠溶液(有效氯10%),根据膜运行状况有时投加络合剂EDTA等,以清洗液打循环的方式对膜表面污垢进行清洗,清洗结束产生超滤碱洗废液,然后通过泵打入一定量产水进行水冲洗,产生水洗液,化学洗与水洗合为一个清洗周期〔6 〕 .因为超滤膜表面钙镁结垢不严重,因此较少使用酸洗.反渗透膜因表面钙镁结垢与有机物污染同时存在,每次均进行酸碱交替清洗,酸洗所用试剂为柠檬酸,碱洗所用试剂为氢氧化钠、EDTA和次氯酸钠〔7 〕 .因此,依据过滤膜种类以及清洗药剂不同,化学洗废液也可分为4类,其水质特性见表1 .目前本系统双膜反洗废水就近排入废水池,之后重新进入高盐废水处理系统进行处理(图1 ). ...

反渗透膜污堵原因分析及解决措施

1

2016

... 在海水淡化、超纯水制备等膜过滤应用场景中因为来水水质相对较好,因此运行周期较长,而煤化工废水盐含量及有机污染物浓度高,碱度、硬度也高,因此相对而言化学洗频率较高,甚至每运行2~5 d即需要停机化学反洗,由此产生的化学洗废液成为不容忽视的问题.根据化学清洗过程,双膜反洗废水主要有化学洗废液和水洗液2类.超滤膜化学反洗主要以碱洗为主,清洗剂选用NaOH溶液和次氯酸钠溶液(有效氯10%),根据膜运行状况有时投加络合剂EDTA等,以清洗液打循环的方式对膜表面污垢进行清洗,清洗结束产生超滤碱洗废液,然后通过泵打入一定量产水进行水冲洗,产生水洗液,化学洗与水洗合为一个清洗周期〔6 〕 .因为超滤膜表面钙镁结垢不严重,因此较少使用酸洗.反渗透膜因表面钙镁结垢与有机物污染同时存在,每次均进行酸碱交替清洗,酸洗所用试剂为柠檬酸,碱洗所用试剂为氢氧化钠、EDTA和次氯酸钠〔7 〕 .因此,依据过滤膜种类以及清洗药剂不同,化学洗废液也可分为4类,其水质特性见表1 .目前本系统双膜反洗废水就近排入废水池,之后重新进入高盐废水处理系统进行处理(图1 ). ...

反渗透膜污堵原因分析及解决措施

1

2016

... 在海水淡化、超纯水制备等膜过滤应用场景中因为来水水质相对较好,因此运行周期较长,而煤化工废水盐含量及有机污染物浓度高,碱度、硬度也高,因此相对而言化学洗频率较高,甚至每运行2~5 d即需要停机化学反洗,由此产生的化学洗废液成为不容忽视的问题.根据化学清洗过程,双膜反洗废水主要有化学洗废液和水洗液2类.超滤膜化学反洗主要以碱洗为主,清洗剂选用NaOH溶液和次氯酸钠溶液(有效氯10%),根据膜运行状况有时投加络合剂EDTA等,以清洗液打循环的方式对膜表面污垢进行清洗,清洗结束产生超滤碱洗废液,然后通过泵打入一定量产水进行水冲洗,产生水洗液,化学洗与水洗合为一个清洗周期〔6 〕 .因为超滤膜表面钙镁结垢不严重,因此较少使用酸洗.反渗透膜因表面钙镁结垢与有机物污染同时存在,每次均进行酸碱交替清洗,酸洗所用试剂为柠檬酸,碱洗所用试剂为氢氧化钠、EDTA和次氯酸钠〔7 〕 .因此,依据过滤膜种类以及清洗药剂不同,化学洗废液也可分为4类,其水质特性见表1 .目前本系统双膜反洗废水就近排入废水池,之后重新进入高盐废水处理系统进行处理(图1 ). ...

真空超滤膜离线清洗及技术评价

1

2012

... 高盐废水处理系统在超滤膜出水后安装有保安过滤器以保障其后端RO膜稳定高效运行.保安过滤器有效过滤粒径为5 μm,而超滤膜的孔径为100 nm以下,远小于保安过滤器有效粒径.理论上超滤出水大颗粒杂质被截留,保安过滤器堵塞应该比较缓慢,但是在实际运行过程中,保安过滤器堵塞严重,需要频繁更换,成为困扰现场装置运行的一大问题.刮取保安过滤器上泥垢,湿泥垢呈浅黄褐色,有滑腻感并伴有明显腥臭味,经105 ℃加热烘干至恒重,变成深褐色,其腥臭味明显增强.取烘干至恒重的干污垢样品在550 ℃马弗炉灼烧8 h,在550 ℃温度下有机质基本挥发,其余部分为无机灰分〔8 〕 ,经称重测定,有机物质量分数为70.02%,无机物质量分数为29.98%. ...

真空超滤膜离线清洗及技术评价

1

2012

... 高盐废水处理系统在超滤膜出水后安装有保安过滤器以保障其后端RO膜稳定高效运行.保安过滤器有效过滤粒径为5 μm,而超滤膜的孔径为100 nm以下,远小于保安过滤器有效粒径.理论上超滤出水大颗粒杂质被截留,保安过滤器堵塞应该比较缓慢,但是在实际运行过程中,保安过滤器堵塞严重,需要频繁更换,成为困扰现场装置运行的一大问题.刮取保安过滤器上泥垢,湿泥垢呈浅黄褐色,有滑腻感并伴有明显腥臭味,经105 ℃加热烘干至恒重,变成深褐色,其腥臭味明显增强.取烘干至恒重的干污垢样品在550 ℃马弗炉灼烧8 h,在550 ℃温度下有机质基本挥发,其余部分为无机灰分〔8 〕 ,经称重测定,有机物质量分数为70.02%,无机物质量分数为29.98%. ...

Application of chemometric methods to XRF-data—A tutorial review

1

2018

... X射线荧光光谱分析(XRF)是物质元素含量分析的常用手段,其广泛应用于环境监测、生物医药、化工生产等多个领域〔9 〕 .采用XRF对干燥的污堵物进行全元素分析,结果见图5 . ...

反渗透预处理系统微生物污染原因分析及处理

1

2016

... 图5 显示,经干燥的污堵物主要成分为C(34.9%)、N(14.3%)、CaO(10.2%)、Na2 O(8.5%)、SiO2 (7.5%)、SO3 (5.5%)、P2 O5 (4.3%)、Cl(4.2%)、F(3.1%)、Fe2 O3 (3.0%)、Al2 O3 (2.3%).结合灼烧失重分析基本可以推断保安过滤器污堵主要因有机物质污染引起,同时极可能引起了微生物滋生,无机污染相对较轻,且排除了由于超滤至保安过滤器输送段管道腐蚀析出铁和铝盐引发的二次絮凝引起的污堵.基于此,可推测超滤膜与反渗透膜也会存在严重的有机污染和微生物滋生,此为双膜频繁反洗的重要原因.对此首先应改变杀菌剂投加策略,尽量使用复配型杀菌剂全面抑制双膜与保安过滤器的微生物滋生〔10 〕 . ...

反渗透预处理系统微生物污染原因分析及处理

1

2016

... 图5 显示,经干燥的污堵物主要成分为C(34.9%)、N(14.3%)、CaO(10.2%)、Na2 O(8.5%)、SiO2 (7.5%)、SO3 (5.5%)、P2 O5 (4.3%)、Cl(4.2%)、F(3.1%)、Fe2 O3 (3.0%)、Al2 O3 (2.3%).结合灼烧失重分析基本可以推断保安过滤器污堵主要因有机物质污染引起,同时极可能引起了微生物滋生,无机污染相对较轻,且排除了由于超滤至保安过滤器输送段管道腐蚀析出铁和铝盐引发的二次絮凝引起的污堵.基于此,可推测超滤膜与反渗透膜也会存在严重的有机污染和微生物滋生,此为双膜频繁反洗的重要原因.对此首先应改变杀菌剂投加策略,尽量使用复配型杀菌剂全面抑制双膜与保安过滤器的微生物滋生〔10 〕 . ...

煤化工废水反渗透处理系统的运行效果及膜污染分析

1

2021

... 但是相对来说,通过改善杀菌策略来抑制微生物滋生只能是“治标不治本”.保安过滤器污堵的根本原因还是双膜系统进水COD过高,因为过高的COD极易引起有机污染和微生物污染,加之煤化工废水中盐含量高,存在的钙镁等极易与有机络合物、微生物耦合,多种污染作用下形成复合污染,致使常规清洗也很难有效果〔11 〕 ,严重影响整套系统的处理效率.因此建议在双膜进水前端增设有机物去除单元,通过氧化、吸附等手段将有机污染物进一步削减,然后配合杀菌剂的有效使用,达到“标本兼治”的效果. ...

煤化工废水反渗透处理系统的运行效果及膜污染分析

1

2021

... 但是相对来说,通过改善杀菌策略来抑制微生物滋生只能是“治标不治本”.保安过滤器污堵的根本原因还是双膜系统进水COD过高,因为过高的COD极易引起有机污染和微生物污染,加之煤化工废水中盐含量高,存在的钙镁等极易与有机络合物、微生物耦合,多种污染作用下形成复合污染,致使常规清洗也很难有效果〔11 〕 ,严重影响整套系统的处理效率.因此建议在双膜进水前端增设有机物去除单元,通过氧化、吸附等手段将有机污染物进一步削减,然后配合杀菌剂的有效使用,达到“标本兼治”的效果. ...

津公网安备 12010602120337号

津公网安备 12010602120337号