精细化工废水属于较难处理的废水,具有“波动性大、生化性差、不易达标”等问题,一直以来,化工企业和设计单位等的科研工作者都在尝试研发不同处理工艺和方法解决该问题。

某精细化工企业主要生产电子化学品材料,生产过程中使用了大量有机化学品原料,导致该企业产生的废水成分复杂、有毒有害,且水质波动性大,存在冲击负荷。该企业废水属于高浓高盐高氮的有机废水,水质可生化性差,是目前行业内较难处理的工业废水之一。

针对企业生产废水的不同特点,采取“分类分质”收集处理措施;高浓高盐及特殊废水必须进行预处理,预处理废水再与厂区低浓水复配,满足生化进水要求后,再进入生化系统处理,达标后排放。

1 废水来源及水质、水量

该企业生产废水主要包括高盐废水、高浓废水、大孔树脂脱附废水、废气洗涤水及其他低浓水(车间设备清洗水、地面冲洗废水、生活污水、初期雨水、冷却塔排污水、质检中心污水、大孔树脂冷却废水)。

表1 废水的设计进水水质、水量和排放标准

Table 1

| 污水类别 | 水量/(m3·d-1) | pH | COD/ (mg·L-1) | 总盐/ (mg·L-1) | 氨氮/ (mg·L-1) | 总氮/ (mg·L-1) | 总磷/ (mg·L-1) | 甲苯/ (mg·L-1) | 二甲苯/ (mg·L-1) | DMF/ (mg·L-1) | 二氯甲烷/ (mg·L-1) |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 高盐废水 | 3 | 5~9 | 20 000 | 100 000 | 400 | 600 | 2 000 | 600 | 60 | 150 | 5 |

| 高浓废水 | 2 | 5~9 | 60 000 | 12 000 | 300 | 500 | 150 | 500 | 40 | 100 | 5 |

| 废气洗涤水 | 3 | 9~11 | 3 000 | 2 000 | 200 | 300 | 5 | 5 | 2 | 5 | 5 |

| 大孔树脂脱附废水 | 2 | 6~7 | 1 500 | 1 000 | 60 | 100 | 5 | 5 | 2 | — | 40 |

| 其他低浓水 | 90 | 6~9 | 1 000 | 1 000 | 30 | 50 | 5 | — | — | — | — |

| 排放标准 | — | 6~9 | 500 | 10 000 | 35 | 50 | 3 | 0.1 | 0.4 | 2 | 0.2 |

2 工艺设计

2.1 确定废水处理工艺

根据废水水质、水量及排放要求,企业委托设计单位对生产废水进行了优化设计。设计思路如下:

(1)高盐废水含盐量较高(总盐质量分数10%),采用蒸馏工艺能够去除废水中重组分盐类物质;树脂脱附废水含有易挥发的二氯甲烷污染物,采用蒸馏工艺能够将水中的二氯甲烷转化成废气进入蓄热式焚烧炉(RTO)装置处理排放;同时,高盐废水COD较高,单独蒸馏存在一定风险,与树脂脱附废水混和能稀释高盐废水的有机物浓度,确保蒸馏系统的安全运行。蒸馏后的废水含有部分甲苯、二甲苯有机物,继而需要隔油处理,最后进入冷凝液收集池,与其他高浓废水混匀后进入Fenton氧化池进行强化处理。

(2)高浓废水和废气洗涤水都含有甲苯、二甲苯等有机物,须进行隔油处理;另外,高浓废水COD很高,不能直接进入蒸馏系统,只能与其他废水混合后再进入Fenton氧化池。企业需进行蒸馏、隔油、Fenton氧化预处理的废水量不大,仅占总水量的5%~10%。若Fenton氧化出现不合格废水(不满足生化进水要求),可以再次回流至前端冷凝水收集池,继续循环处理,直到满足后续生化系统进水要求。

(3)以上几股预处理后的废水与其他低浓水按照一定比例混合调配后再进入生化系统进行深度处理;考虑到综合废水生化性一般,在进入主体生化系统之前,增加水解酸化段以提高废水的可生化性。另外,废水中含有一定浓度的总氮,生化系统主体工艺拟采用两级A/O。由于最终出水水质指标有总磷要求,所以经过主体生化系统处理后的废水还需要进行加药除磷处理,达标后排入污水处理厂。废水处理产生的污泥为危险固废,必须进行“减量化、无害化”处置,采用叠螺机脱水后委托有资质的单位处理。

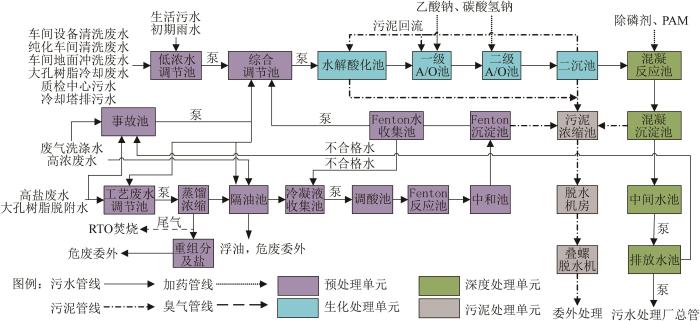

综上,该企业生产废水主体工艺设计为“蒸馏+隔油+Fenton氧化+综合调节+水解酸化+两级A/O+混凝沉淀”,废水处理工艺流程如图1所示。

图1

2.2 主要构筑物设计

(1)工艺废水调节池。1座,尺寸5.5 m×2.0 m×6 m,钢砼防腐、半地上式,有效容积55 m3;提升泵2台(1用1备),Q=6 m3/h,H=25 m,配置防爆电机;pH计1台;雷达液位计1台,防爆等级为CT4。

(2)事故池。1座,尺寸6 m×6 m×6 m,钢砼防腐、半地上式,有效容积200 m3;提升泵1台,Q=20 m3/h,H=7 m,配套防爆电机,浮球液位开关1台。

(3)低浓水收集池。1座,尺寸7.2 m×5.0 m×6 m,钢砼防腐、半地上式,有效容积174 m3;提升泵2台(1用1备),Q=20 m3/h,H=7 m,配置防爆电机;雷达液位计1台,防爆等级为CT4;内设1套曝气搅拌系统。

(4)蒸馏脱溶设施。1套,尺寸6.5 m×4.5 m×12 m,N=30 kW;1台预热器,换热面积8 m3,材质2205;1台强制加热器,换热面积35 m3,列管式,材质为管程 2205/壳程 CS;1台强制分离器,规格D 1 600 mm×4 500 mm,材质2205;1台尾气冷凝器,换热面积80 m3,材质316L;1台气液分离器,规格D 600 mm×800 mm,材质316L;1台强制循环泵,Q=500 m3/h,H=4 m,材质2205;1台出料泵,Q=1 m3/h,H=25 m,叶轮材质2205;1台冷凝水泵,Q=1 m3/h,H=25 m,叶轮材质316L。

(5)冷凝液收集池。1座,尺寸5.5 m×2.0 m×6 m,钢砼防腐、半地上式,有效容积55 m3;内设提升泵2台(1用1备),Q=6 m3/h,H=8 m,配置防爆电机;雷达液位计1台,防爆等级为CT4。

(6)隔油池。1座,尺寸2 m×1 m×4 m,钢砼防腐,有效容积5.2 m3;内设刮油撇渣机1台,有效液位 2.6 m,N=0.75 kW,配置防爆电机。

(7)Fenton反应系统。1座调酸池,尺寸2 m×1 m×4 m,钢砼防腐,有效容积7 m3,HRT=1 h。1座Fenton反应池,尺寸2 m×2 m×4 m,钢砼防腐,有效容积14 m3,HRT=2 h;内设曝气搅拌系统1套,水上碳钢防腐,水下316L不锈钢防腐。1座Fenton中和池,尺寸2 m×1 m×4 m,钢砼防腐,有效容积7 m3,HRT=1 h;内设曝气搅拌系统1套,水上碳钢防腐,水下316L不锈钢防腐,防爆等级CT4;pH计1台。1座Fenton沉淀池,尺寸1.5 m×1 m×4 m,钢砼防腐,表面负荷0.67 m3/(m2·h),有效容积5 m3;配套2台污泥泵,Q=3 m3/h,H=20 m;内设中心导流筒、排水堰、排泥系统各1套。

(8)Fenton出水收集池。1座,尺寸2.8 m×2.4 m×6 m,钢砼防腐、半地上式,有效容积37 m3;配套提升泵1台,Q=6 m3/h,H=8 m,内设浮球液位开关1套。

(9)综合调节池。2座(交替使用),总尺寸6 m×6 m×6 m,钢砼带盖、半地上式,有效容积200 m3;内设提升泵2台,Q=5 m3/h,H=10 m;搅拌机2台,N=1.5 kW,叶轮直径260 mm,防爆等级CT4;pH计2台,液位计和流量计各2台。

(10)水解酸化池。1座,尺寸6 m×3 m×6 m,钢砼带盖、半地上式,有效容积100 m3,HRT=24 h;内设1套点式布水系统,采用304布水槽+钢丝软管+不锈钢卡箍;1套TPY-PN排泥系统。

(11)一级A/O系统。一级A池1座,尺寸6 m×3 m×6 m,钢砼带盖、半地上式,有效容积100 m3,HRT=24 h;内设潜水搅拌机1台,N=0.85 kW,叶轮直径260 mm。一级O池1座,尺寸9 m×6 m×6 m,钢砼带盖、半地上式,有效容积297 m3,HRT=2.97 d;配套罗茨风机2台(1用1备),Q=4.59 m3/min,P=68.6 kPa;配套隔音罩,与二级O池共用;硝化液回流泵1台,规格Q=15 m3/h,H=7 m,回流比200%;内置膜管曝气器和生化填料各1套。

(12)二级A/O系统。二级A池1座,尺寸2.5 m×3 m×6 m,钢砼带盖、半地上式,有效容积41 m3,HRT=9 h;内设潜水搅拌机1台,N=0.37 kW,叶轮直径220 mm。二级O池1座,尺寸7 m×3 m×6 m,钢砼带盖、半地上式,有效容积115 m3,HRT=1.15 d;配套硝化液回流泵1台,规格Q=10 m3/h,H=7 m,回流比200%;内置膜管曝气器和生化填料各1套。

(13)二沉池。1座,尺寸2.5 m×2 m×6 m,钢砼带盖、半地上式,表面负荷0.83 m3/(m2·h);配置污泥泵2台(1用1备),Q=5 m3/h,H=10 m;内设中心导流筒〔2〕、排水堰、排泥系统各1套。

(14)混凝处理系统。包含混凝反应池和混凝沉淀池,混凝反应池1座,尺寸2 m×1 m×4 m,钢砼带盖、地上式,HRT=24 min;内设搅拌机1台,桨式,叶轮不锈钢材质,N=2.2 kW。混凝沉淀池1座,尺寸3.5 m×2 m×6 m,表面负荷0.6 m3/(m2·h),钢砼带盖、地上式;配置排泥泵2台(1用1备),Q=40 m3/h,H=7 m;内设中心导流筒、排水堰、排泥系统各1套。

(15)中间水池。1座,尺寸2.8 m×1 m×6 m,钢砼、地上式;配置排泥泵2台(1用1备),Q=5 m3/h,H=38 m;内设雷达液位计1台。

(16)排放水池。1座,尺寸11 m×3.2 m×3 m,有效容积90 m3,钢砼、埋地式;配置提升泵2台(1用1备),Q=66 m3/h,H=10 m;内设潜水搅拌机1台,N=0.85 kW,叶轮直径260 mm。

(17)污泥浓缩池。1座,尺寸3.8 m×1.5 m×6 m,有效容积41 m3,钢砼带盖、地上式;配置排泥泵2台(1用1备),Q=40 m3/h,H=15 m。

(18)叠螺脱水机。1台,处理量10~20 kg/h(以DS计)。

3 工艺设计特点

(1)企业按照废水“分类分质”收集处理的原则,加强对各类废水的收集管控并严格执行,废水预处理效果好,出水排放稳定达标。

(2)采用“蒸馏+隔油+Fenton氧化”预处理工艺,根据各股废水处理需求,将不同废水引入对应单元处理,处理目标明确,操作方便可控,处理效果好。

(3)蒸馏浓缩工艺适合高盐废水、含低沸点污染物废水的处理。废水在进入蒸馏系统前,先进入废水调节池进行pH及水质调理,以满足蒸馏系统进水要求。进入单效换热器之前,废水先由预热器预热,热媒主要来自于冷凝水罐废水,冷凝水温度在80 ℃左右,既能满足蒸馏预热需要,同时也降低了后续进水水温。另外,单效换热器与单效分离器可通过强制循环泵反复循环处理,蒸馏效果好,蒸馏冷凝比约为80%(冷凝水/原废水),蒸馏残液作为危废处理。蒸馏设施可连续运行,设施操作方便。

(4)隔油系统主要目的是去除废水中的浮油污染物,废水中很多轻组分污染物通过隔油池,利用刮油撇渣机将浮油去除。

(5)Fenton氧化不仅能降低COD,还能起到破环断链的作用,尤其适合高COD、含大分子有机物废水的预处理。Fenton氧化工艺设计有足够的处理能力,当Fenton氧化废水不满足进入生化系统的要求时,可返回前端继续加强处理。Fenton氧化工艺设计简单灵活,运行可控,不仅可达到良好的处理效果,还能减少设施占地和节省成本。

(6)Fenton出水收集池和低浓水调节池分别用于暂存高、低浓度污水,作为生化系统前置缓冲池,便于综合调节池水质调配和水量控制需要。

(7)在生产工况波动的情况下,容易出现车间工艺水浓度偏高或污水站出水不合格的问题,事故池主要用于对这类水的收集暂存,避免对污水处理系统造成冲击,同时为污水处理系统调整恢复争取时间。

(8)综合调节池用于高、低浓度污水复配或进水,共2座调节池,1座用于高浓水和低浓水复配,1座用于生化系统均匀进水。2座水池交替使用,为生化系统提供可控的进水方式,确保出水能够稳定达标排放。

(9)水解酸化池主要用于提高综合废水的可生化性。本项目水解酸化不同于常规处理方式,主要采用点对点式布水方式,一方面可使布水更加均匀,防止出现污泥死角;另一方面可使污泥与废水更好地混合,使水解酸化池保持最佳上升流速,最佳上升流速又使水解酸化池保持在最佳运行状态,避免出现跑泥及浮泥,最大程度地减少进入后续系统的有机物的量,降低后续工艺运行负荷。水解酸化池无需安装填料、搅拌机、污泥回流泵、沉淀池,土建占地小,投资及运行费用低。

(10)两级A/O+二沉池主要是针对废水总氮设计的。为降低废水总氮和氨氮,可根据进水水质情况,向两级A/O系统投加乙酸钠和碳酸氢钠。两级A/O工艺成熟〔3〕,脱氮效果好,运行稳定。

(11)混凝沉淀池主要是针对废水中总磷异常波动设计的。通过向废水中添加除磷剂、絮凝剂,去除部分有机物、SS及总磷,确保水质达标。

4 实际运行效果

该企业废水处理项目在经过几个月的调试运行后,最终实现了运行稳定且出水水质达标的效果。表2是企业与第三方监测单位监测的数据汇总。

表2 废水处理系统各单元出水水质

Table 2

| 处理单元 | pH | COD | 总盐 | 氨氮 | 总氮 | 总磷 | 甲苯 | 二甲苯 | DMF | 二氯甲烷 |

|---|---|---|---|---|---|---|---|---|---|---|

| 冷凝液收集池 | 8~9 | ≤16 000 | ≤5 000 | ≤300 | ≤400 | ≤60 | ≤30 | ≤8 | ≤40 | ≤5 |

| Fenton出水收集池 | 6~9 | ≤12 000 | ≤4 000 | ≤300 | ≤400 | ≤40 | ≤3 | ≤1 | ≤30 | ≤3 |

| 综合调节池 | 6~9 | ≤2 000 | ≤1 300 | ≤55 | ≤82 | ≤8 | ≤0.3 | ≤0.1 | ≤2 | ≤0.2 |

| 水解酸化池 | 6~9 | ≤1 800 | ≤1 300 | ≤60 | ≤70 | ≤8 | ≤0.25 | ≤0.1 | ≤2 | ≤0.2 |

| 两级A/O+混凝沉淀池 | 6~9 | ≤300 | ≤1 300 | ≤10 | ≤20 | ≤2 | ≤0.1 | ≤0.1 | ≤1.5 | ≤0.1 |

| 排放标准 | 6~9 | 500 | 10 000 | 35 | 50 | 3 | 0.1 | 0.4 | 2 | 0.2 |

5 经济指标分析

污水处理设施总投资约600万元,包含设计、土建施工、安装、设施采购、调试等。本工程总运行费用为34.78元/m3,其中污泥处置费占总费用比例最大,其他费用如电费、人工费、药剂费、蒸汽费占比并不大(表3)。因为本项目总废水处理量不大,在满足达标排放的前提下,应尽可能节省运行成本。

表3 废水运行费用核算

Table 3

| 项目 | 金额/(元·m-3) | 备注 |

|---|---|---|

| 电费 | 5.48 | 平均日耗电量为684.38 kW·h,电价0.8元/(kW·h) |

| 人工费 | 6 | 污水处理站共3名操作工,工资按每人每月6 000元计 |

| 药剂费 | 5 | 药剂包含浓硫酸、双氧水、硫酸亚铁、片碱、阴离子PAM、除磷剂、阳离子PAM、乙酸钠、碳酸氢钠 |

| 蒸汽费 | 5 | 蒸馏浓缩装置蒸汽费用以100元/t计算,工艺废水水量为5 m3/d |

| 污泥处置费 | 13.3 | 污泥80 t/a(含水率70%左右),污泥处置费约5 000元/t,年运行按300 d计 |

6 结论

针对高盐废水、高浓废水、树脂脱附废水、废气洗涤水的不同水质特点,将废水进行分类收集,并根据不同处理需求,选择“蒸馏/隔油/Fenton氧化”组合工艺进行预处理,预处理废水再与其他低浓水按照一定比例复配,满足生化进水要求后,再采用“水解酸化+两级A/O+混凝沉淀”工艺处理综合废水是可行的。该工艺不仅适合处理较复杂水质的废水,还适合应对波动性大的生产工况;预处理效果显著,综合出水稳定达标。综合废水COD、氨氮、总氮去除率分别达到85%、80%、75%及以上,处理排放水质远低于园区污水处理厂接管标准,其他特征指标也满足《化学工业水污染物排放标准》(DB 32/939—2020)表4有机特征污染物排放标准,适合同行业同类型企业参考和借鉴。

参考文献

农药原料药生产废水处理工程实例

[J].

Engineering example of wastewater treatment in pesticide raw material drug production

[J].

机械加工脱模剂废水处理工程实例

[J].

Case study on the treatment of wastewater containing mold release agent from machinery processing

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号