焦炉烟气活性焦脱硫脱硝一体化技术不仅可以脱除焦炉烟气中的SO2、NO x,还可以使烟气中的SO2在催化剂催化作用下,与氧气和水充分发生化学反应,生成稀硫酸,之后被送至焦化硫铵工段生产硫酸铵〔1-2〕。然而,该工艺在长时间的运行中,因焦炉烟气冲刷炉体或脱硫系统腐蚀等原因致使生产的硫酸中含有各种金属和重金属离子,无法再利用。含有重金属的酸性废水具有腐蚀性和毒性双重特性,处理不当会对环境造成不可逆的损害〔3〕。废酸的处理方法有石灰中和法、电渗析法、膜蒸馏法和膜分离法等〔4-7〕,目前,较常用的方法是石灰中和法,但是采用该方法处理废酸过程中会产生含有大量重金属离子的污泥危废,造成二次污染,同时,副产的稀硫酸也不能被资源化利用。因此,考虑到环境和经济因素,纯化回收焦炉烟气脱硫副产稀硫酸非常必要。

本研究拟采用扩散渗析法对焦炉烟气脱硫副产稀硫酸溶液进行纯化回收,对处理过程中产生的残液进行深度处理回用,并对扩散渗析过程进行成本核算,以期为扩散渗析工艺的工业化应用提供参考。

1 材料和方法

1.1 实验材料

实验所用的废酸溶液取自武汉某焦化公司,其H2SO4质量分数为2%~5%,主要离子含量见表1。由于Fe2+质量浓度远远高于其他离子质量浓度,所以本研究主要讨论Fe2+的截留率。

表1 废酸中主要离子含量

Table 1

| 离子种类 | Fe2+ | Al3+ | Pb2+ | As3+ |

|---|---|---|---|---|

| 质量浓度/(mg·L-1) | 484~560 | 30~65 | 0.9~3.0 | 0.20~1.0 |

1.2 实验装置及方法

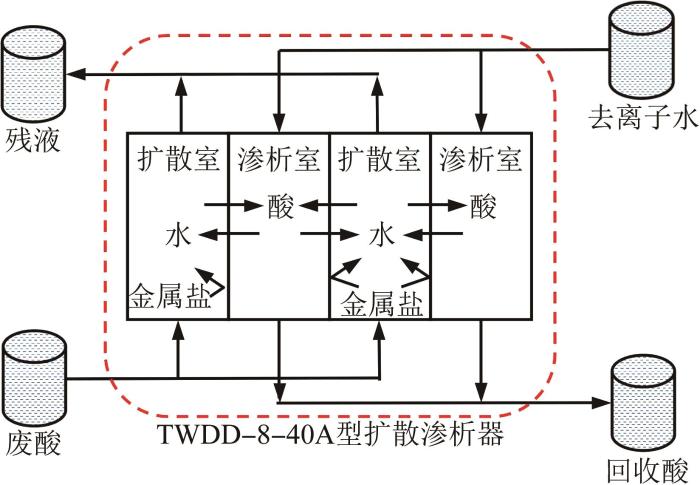

图1

表2 DF-120阴离子交换膜的性能

Table 2

| 项目 | 参数 |

|---|---|

| 含水率/% | 42.34 |

| 厚度/mm | 0.34 |

| 冲击强度/MPa | >0.9 |

| 稳定性(pH) | <9 |

| 离子交换容量/(mol·kg-1) | 1.8 |

| 单位面积质量/(mg·cm-2) | 8~12 |

实验前,将各1.4 L的废酸溶液和去离子水分别通过2个蠕动泵从进料口和进水口注入扩散渗析器中,静置2 h,排净内部气体,使设备内部达到平衡。之后开启进口阀,调节流量,设备正常运行。运行过程中,每隔0.5 h从出口采集样品进行分析,其中H+浓度用已知浓度的NaOH标准溶液滴定分析,金属离子浓度通过电感耦合等离子体质谱仪(Elan 6000 ICP-MS,加拿大珀金埃尔默公司)测定,COD采用COD快速测定仪(5B-6C,连华科技有限公司)测定。膜使用前后的形貌用SEM(Quanta 400,荷兰FEI公司)表征。

1.3 数据分析及处理

扩散渗析过程中,膜的离子扩散渗析系数(U)与膜的种类和进料酸浓度有关,它代表不同离子在膜内的扩散渗析性能,其计算见

式中: U——离子扩散系数,m/s;

M——离子传质的物质的量,mol;

A——膜有效面积,m2;

t——扩散渗析时间,s;

ΔCm——离子在扩散液和渗析液两侧的对数平均浓度差,mol/L。

对于H+,其ΔCm计算见

式中: Cr(H+)——回收酸中H+浓度,mol/L;

Cf(H+)——进料废酸中H+浓度,mol/L;

Cd(H+)——残液中H+浓度,mol/L。

扩散渗析运行效果采用酸回收率、金属离子截留率2个指标进行评价,其计算分别见

式中: R——酸回收率,%;

η——金属离子截留率,%;

Qr——回收酸流量,L/h;

Qf——去离子水流量,L/h;

Cr(M+)——回收酸中金属离子质量浓度,mg/L;

Cf(M+)——废酸中金属离子质量浓度,mg/L。

2 结果与讨论

2.1 扩散实验中H+的扩散系数

表3 常温条件下不同质量分数硫酸的H+扩散系数

Table 3

| 进料酸质量分数/% | 1 | 2 | 3 | 4 | 5 |

|---|---|---|---|---|---|

| UH+/(10-6 m·s-1) | 1.73 | 2.39 | 3.01 | 3.79 | 4.25 |

通过对表3数据进行拟合,得出扩散渗析膜的氢离子扩散系数UH+(y)与进料酸质量分数(x)基本呈线性关系,其拟合方程为y=1.10+0.644x,相关系数R2=0.994。由实验数据验证了氢离子扩散系数UH+与进料酸质量分数成正比,即可以利用该经验关系获得不同进料条件下的氢离子扩散系数,且由数据结果可知,和同类型的膜进行比较,阴离子扩散渗析膜DF-120具有较强的扩散渗析性能。可以预见,该膜对实际工业废酸中的硫酸或其他无机酸具有良好的回收效果,对研究膜间离子迁移行为具有良好的指导意义。

2.2 酸流量对扩散渗析的影响

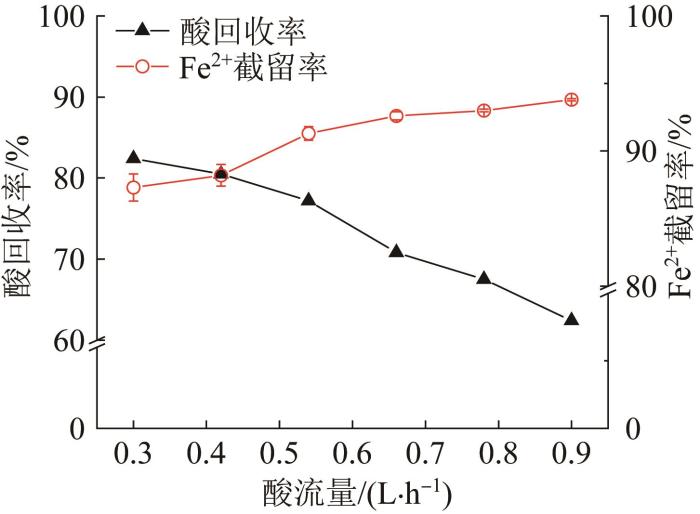

在环境温度25 ℃的条件下,固定酸水流量比为1,废酸溶液中硫酸质量分数为2%,考察不同废酸溶液流量对酸回收率和金属离子截留率的影响,结果见图2。

图2

图2

酸流量对酸回收率和Fe2+截留率的影响

Fig. 2

Effects of acid flow rate on acid recovery rate and Fe2+ rejection rate

从图2可以看出,随着酸流量由0.3 L/h增到0.9 L/h,酸回收率由82%下降到63%,而Fe2+截留率由87%增大至94%。这归因于水动力学条件发生的变化〔15〕。酸流量增大,传质边界层变窄,传质阻力下降,有利于SO42-由扩散侧向回收侧的扩散传质过程,单位时间内SO42-的迁移量增加,H+的迁移量随之增加,但同时随着流量的增加,废酸溶液中的H+等在渗析膜表面停留时间会缩短,导致传质交换不完全,实验中该效应大于边界层变窄所带来的效应,因而回收液中的酸浓度下降〔16-17〕。此外,随着酸流量增大,回收侧的扩散层变厚,金属离子带正电荷,易被阴膜表面带的正电荷官能团所排斥,传质阻力变大,Fe2+透过膜进入扩散侧的阻力增大,致使Fe2+截留率上升〔18〕。在工业生产过程中,酸流量的减小意味着单位时间处理能力下降,处理成本也会随之增加。因此,在后续实验中选择酸流量为0.54 L/h来确保适当的停留时间使传质过程完全进行,并保持一定的酸回收率。

2.3 废酸溶液中硫酸质量分数对扩散渗析的影响

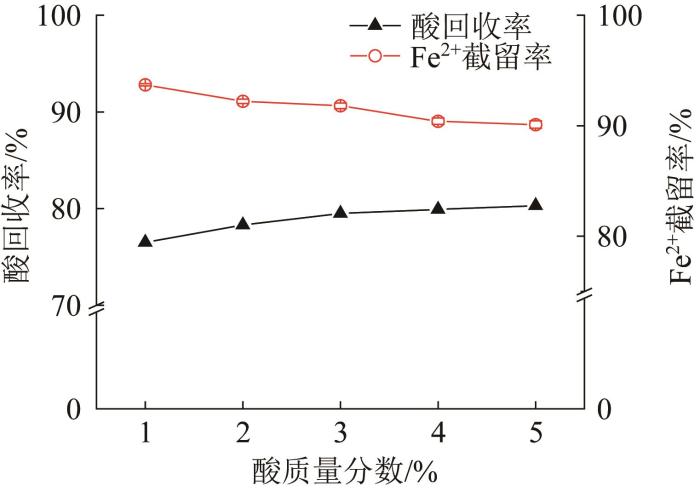

固定酸水流量比为1,废酸溶液流量为0.54 L/h,考察不同酸质量分数对酸回收率和金属离子截留率的影响,结果见图3。

图3

图3

酸质量分数对酸回收率和Fe2+截留率的影响

Fig. 3

Effects of sulfuric mass fraction on acid recovery rate and Fe2+ rejection rate

2.4 酸水流量比对扩散渗析的影响

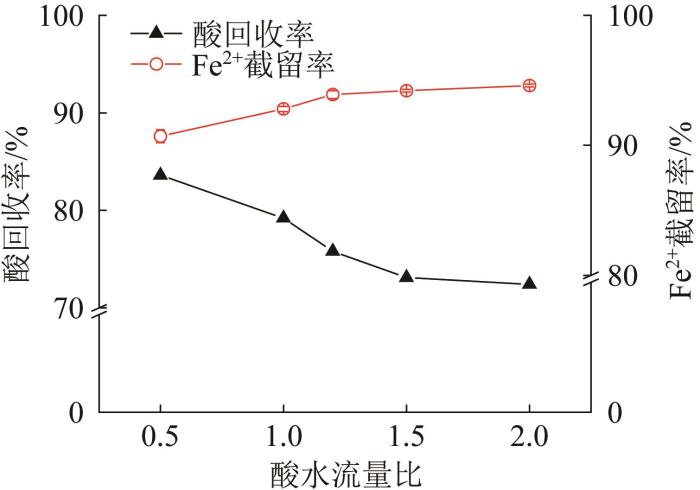

改变去离子水流量,在废酸流量和酸质量分数分别为0.54 L/h和2%条件下,考察不同酸水流量比对酸回收率和金属离子截留率的影响,结果见图4。

图4

图4

酸水流量比对酸回收率和Fe2+截留率的影响

Fig. 4

Effects of acid flow and water flow ratio on acid recovery rate and Fe2+ rejection rate

一般而言,在扩散渗析过程中,废酸流量不变,随着酸水流量比的增大,水流速度相对减小,膜两侧浓度差下降,进而导致传质速率下降,从而降低了酸回收率。从图4可以看出:在酸质量分数、酸流量和酸水流量比分别为2%、0.54 L/h和1时,硫酸回收率达78%,Fe2+截留率为92%;酸回收率随着酸水流量比增大呈先下降后趋于平缓趋势,而Fe2+截留率则呈先上升而后趋缓趋势。这可能是源于随着酸水流量比增加,扩散侧水的流量减小,膜两侧的SO42-浓度差减小,相应传质推动力降低,单位时间内透过膜的硫酸迁移量减小,导致硫酸的回收率下降;相应地,为保持电荷平衡,带有正电荷的Fe2+扩散速率减慢,致使Fe2+截留率升高〔7,12〕。

2.5 膜使用寿命的研究

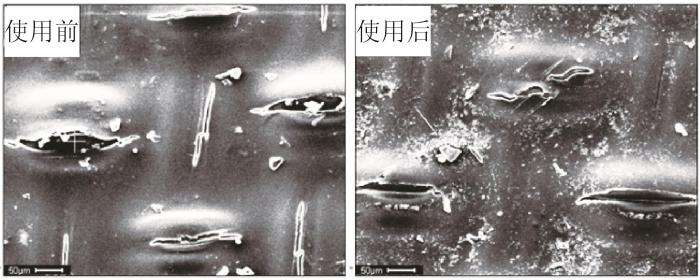

在工业生产中,扩散渗析膜的成本相对较高,延长膜的使用寿命有利于降低生产成本。扩散渗析膜在使用一段时间后,废酸溶液中的重金属离子和酸不溶物会堵塞膜孔隙导致酸回收率下降。本研究通过扫描电镜观察使用前后DF-120阴离子扩散渗析膜的膜形态,结果见图5。

图5

图5

使用前后扩散渗析膜表面的SEM

Fig. 5

SEM of diffusion dialysis membrane surface before and after use

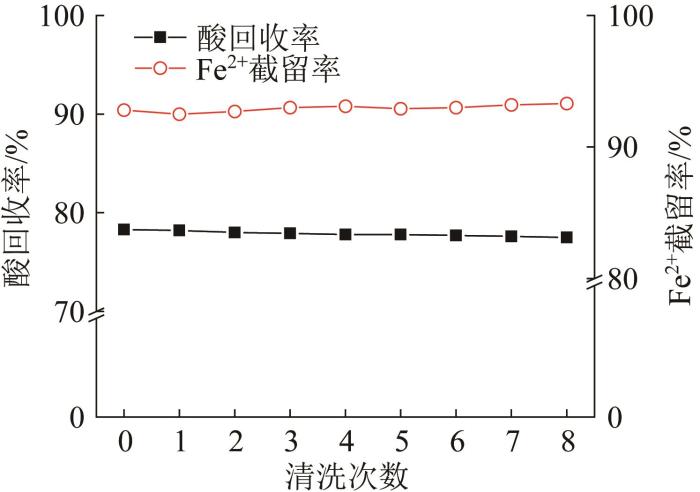

图6

图6

清洗次数对酸回收率和Fe2+截留率的影响

Fig. 6

Effects of cleaning times on acid recovery rate and Fe2+ rejection rate

由图6可知,随着膜清洗次数的增加,酸回收率总体上呈不断下降趋势,表明仍有部分重金属离子和不溶物等膜污染物质影响膜的性能。但清洗8次后,使用该膜处理废酸,酸回收率依然达到75%,Fe2+截留率在92%以上,说明清洗效果显著,且该离子交换膜性能稳定。

2.6 残液处理

焦炉烟气副产稀硫酸在经扩散渗析法处理后,会产生含有高浓度金属离子的渗析残液。表4为将现场脱硫副产稀硫酸稀释至质量分数为2%进行扩散渗析后渗析残液的水质指标。

表4 残液水质指标

Table 4

| 项目 | 硫酸质量分数/% | Fe/(mg·L-1) | Al/(mg·L-1) | Pb/(mg·L-1) | As/(mg·L-1) | COD/(mg·L-1) |

|---|---|---|---|---|---|---|

| 数值 | 0.3~0.5 | 682~1 350 | 75~430 | 2.0~3.5 | 0.5~1.5 | 560~680 |

由表4可知,残液中含有较高浓度的COD和铁盐、铝盐,实验或生产中可以根据酸含量对渗析残液通过二次或多次扩散渗析回收有价值的废酸,但处理成本也会相应增加。本研究拟将该部分残液先收集至储存罐(储存池)中,再利用溶液自身含有的铁离子和酸性,采用Fenton试剂氧化预处理组合石灰中和工艺对其深度处理并回用。具体步骤为:取50 mL残液于250 mL烧杯中,加入一定量质量分数为27.5%的H2O2与残液中的Fe2+组成芬顿试剂去除残液中的COD,反应60 min后,再加入一定量的石灰乳调节pH至中性,溶液中金属离子Fe3+、Al3+等形成氢氧化物沉淀以污泥形态沉积,污泥经压滤固液分离后,富铁渣回烧结工序综合利用。对处理后的最终出水进行水质分析,结果见表5。

表5 最终出水水质

Table 5

| 项目 | 数值 | 回用水标准(GB/T 50102—2014) |

|---|---|---|

| pH | 7.0 | 6~9 |

| Fe/(mg·L-1) | 0.15~0.20 | ≤0.5 |

| As/(mg·L-1) | < 0.1 | — |

| Pb/(mg·L-1) | < 0.1 | — |

| 浊度/NTU | < 3.0 | ≤5.0 |

| COD/(mg·L-1) | < 60 | ≤60 |

由表5可知,渗析残液经深度处理后,最终出水水质达到了“工业循环冷却水设计规范”(GB/T 50102—2014)中再生水直接用于循环冷却水系统补充水的水质指标要求,可回用于工业循环冷却水系统补水。

2.7 运行成本分析

结合现场实际情况,以焦炉烟气副产稀硫酸(质量分数5%)处理量为10 m3/d计,对该工艺运行成本进行核算。通过物料衡算得知,主要物料消耗有纯水和药剂,主要产出有富铁渣、回收的稀硫酸和中水。其具体运行成本主要由药剂费、水费、电费、污泥处置费和人工费组成。药剂费主要为膜清洗剂HCl、聚丙烯酰胺(PAM)、生石灰(CaO)和双氧水(H2O2)的费用,合计约5.84元/m3,具体见表6;单位废酸用水量为1.2 m3/m3,水费单价为4.7元/m3,成本合计5.24元/m3;单位废酸耗电3.9 kW·h,电费单价为0.6元/(kW·h),成本合计2.34元/m3;单位废酸污泥产量13.6 kg/m3,单位污泥处置费为1 500元/t,成本合计20.4元/m3;人工费为3.50元/m3。综上,本项目综合运行成本约为37.32元/m3。与现有采用石灰中和沉淀法处置相比,处置单位废酸可节约成本240元/t,每年回收废酸和节支效益超过100万元。

表6 扩散渗析过程药剂成本分析

Table 6

| 药剂 | 单价/(元·t-1) | 投加量 | 处理成本/(元·m-3) |

|---|---|---|---|

| 合计 | 5.835 | ||

| H2O2(27.5%) | 1 200 | 350 mg/L | 0.426 |

| HCl(31%) | 210 | 12.07 g/L | 2.534 |

| 生石灰 | 330 | 8.56 g/L | 2.834 |

| PAM | 13 500 | 4.0 mg/L | 0.041 |

3 结论

采用“扩散渗析膜系统回收酸+Fenton氧化组合石灰乳中和工艺处理渗析残液”实现焦炉烟气脱硫副产稀硫酸、酸回收过程产生的富铁渣和废水的资源化利用与零排放。主要结论如下:

(1)在优化工况下,即在酸质量分数为2%,酸流量为0.54 L/h,酸水流量比为1时,扩散渗析对硫酸回收率达78%,Fe2+截留率达92%。

(2)在酸回收率下降到初始状态的70%时,采用1%盐酸溶液和去离子水组合化学清洗策略对扩散渗析膜进行清洗再利用,循环8次后该膜对硫酸的回收率仍达到75%以上,说明清洗效果显著,扩散渗析膜性能稳定。

(3)不考虑装置投资折旧等情况下,整个系统的运行成本约为37.32元/m3。该组合工艺不但为企业节约废酸资源,同时也解决了环境污染问题,可为焦炉烟气副产稀硫酸的实际综合利用提供技术参考。

参考文献

钢铁行业烟气多污染物协同控制技术应用实践

[J].

Application and practice of multi-pollutant cooperative control technology for flue gas in iron and steel industry

[J].

活性焦脱硫脱硝技术在7.63 m焦炉上的应用

[J].

Application of flue gas DeSO x & DeNO x by using active coke for 7.63 m battery

[J].

Ion exchange membranes for acid recovery:Diffusion Dialysis(DD) or Selective Electrodialysis(SED)?

[J].

提高钼冶炼废酸中钼离子交换吸附性能的研究

[J].

Method for improving ion-exchange adsorption performance of Mo in spraying water

[J].

电渗析法回收铅酸蓄电池化成工序废硫酸的研究

[J].

Sulfuric acid recovery from the waste acid generated in formation-process of a lead-acid battery plant by electrodialysis

[J].

采用疏水改性纤维膜处理热镀锌废酸液实验研究

[J].

Experimental study on the treatment of galvanizing waste acid by the hydrophobic modified fibrous membranes

[J].

无机废酸分离回收技术研究进展

[J].

Review on recovery technology of inorganic waste acid

[J].

扩散渗析-电渗析回收赖氨酸离子交换废液中的盐

[J].

The process of salt recovery from lysine ion-exchange waste water by diffusion dialysis-electrodialysis

[J].

Ion exchange membranes:State of their development and perspective

[J].

扩散渗析-电沉积联合工艺资源回收酸性含铜树脂脱附液

[J].

Resource recovery treatment of an acidic resin regenerant containing Cu2+ using diffusion dialysis and electrodeposition

[J].

Recovery of H2SO4 from waste acid solution by a diffusion dialysis method

[J].

扩散渗析法回收钛白废酸中的硫酸

[J].

Recovery of sulfuric acid from titanium white waste acid by diffusion dialysis

[J].

扩散渗析法回收硫酸稀土溶液中硫酸研究

[J].

Study on sulphuric acid recovery from RE sulphate solutions by diffusion dialysis

[J].

Experimental investigation and modeling of diffusion dialysis for HCl recovery from waste pickling solution

[J].

Acid recovery from copper metallurgical process streams polluted with arsenic by diffusion dialysis

[J].

Diffusion dialysis-concept,principle and applications

[J].

动态扩散渗析法回收盐酸的实验与模型分析

[J].

Experimental and model analysis of hydrochloric acid recovery by dynamic diffusion dialysis

[J].

扩散渗析回收含铜退镀液中的硝酸

[J].

Recovery of nitric acid from copper plating solution by diffusion dialysis

[J].

某矿山酸性废水酸洗液扩散渗析的研究

[J].

Research of resin acid lotion of metal recycling process in mining acid wastewater by diffusion dialysis

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号