焦化废水一般在经过生化处理及后处理后其污染物含量即可达到《炼焦化学工业污染物排放标准》(GB 16171—2012)表2直接排放的限值要求,但很难满足其规定的焦化企业吨焦排水量不得大于0.4 m3的要求。此外,随着环保标准的提高,吨焦取水量被要求不得大于1.2 m3〔4〕,这就要求对焦化废水的处理不再局限于达标排放,而是进一步的资源化利用,以提高水的重复利用率。虽然目前“双膜法”,即超滤(UF)-反渗透(RO)膜组合工艺,已被广泛应用于废水回用领域,但其在应用过程中存在膜污染严重、清洗频繁、废水回收率低、成本和运行费用较高等问题〔5-6〕。因此,寻求一种稳定、高效、高废水回收率的焦化废水组合回用处理工艺,成为当下的研究热点。

本工程针对某焦化厂焦化废水处理,在双膜法基础上,在膜前增加活性炭吸附装置,降低了废水中的COD,从而极大程度地降低了膜的污堵;同时针对废水回收率低的问题,增加了处理RO浓水的ED装置,进一步提升了产水率,最终实现了系统高回收率前提下的稳定运行。

1 工程概况及工艺流程设计

1.1 工程概况

某焦化厂于2013年投产运行,其建设有焦化废水处理站用以处理厂区的蒸氨废水、生产废水、生活废水、初期雨水、循环水排污水等污废水,废水处理规模120 m3/h。焦化废水处理站原采用的废水处理工艺为“预处理+AAO+Fenton氧化”组合工艺,目前其出水水质已经不能满足环保以及企业对于水资源化利用的要求,需在此基础上对其进行提标改造。经综合调研分析,拟在原工艺基础上新增以双膜处理工艺为核心的回用水处理设施,使出水水质可满足《工业循环冷却水处理设计规范》(GB 50050—2017)中再生水用于间冷开式循环冷却水系统补充水的水质标准,之后作为厂区循环冷却水补充水使用,浓水送洗煤厂洗煤。

1.2 设计进出水水质

以原工艺出水,即Fenton氧化后出水作为回用处理装置进水,所设计的回用处理装置进出水水质见表1。

表1 进出水水质

Table 1

| 项目 | pH | TDS/ (mg·L-1) | COD/ (mg·L-1) | 悬浮物/ (mg·L-1) | NH3-N/ (mg·L-1) | 石油类/ (mg·L-1) | Cl-/ (mg·L-1) | 浊度/NTU | 硬度/ (mmol·L-1) |

|---|---|---|---|---|---|---|---|---|---|

| 进水 | 6~9 | ≤5 000 | ≤150 | ≤70 | ≤25 | ≤0.5 | ≤5.0 | ||

| 出水 | 6~9 | ≤1 000 | ≤60 | ≤10 | ≤250 | ≤5 | ≤2.5 |

1.3 重点关注的问题

由表1可知,回用处理装置进水中仍存在一定的悬浮物,不满足膜系统的进水要求(SS˂5 mg/L),需对其进行过滤去除;系统在整个流程中因加药、Fenton反应等影响,溶解性总固体(TDS)较高,要达到回用水标准,需选择合适的脱盐工艺;氨氮、石油类等在原工艺处理阶段已基本处理完全,无需考虑其对系统的影响。除此之外,还应重点关注进水COD及RO浓水含盐量。

(2)RO浓水高含盐量对回收率的影响。RO浓水高含盐量会造成反渗透膜两侧的浓度差变大,膜的透盐率升高,导致其脱盐率降低。在反渗透过程中,系统盐度不断提高,相应的渗透压也随之增大,能耗增加,产水率降低。

本工程反渗透浓水TDS约25 000 mg/L,其他污染物如COD也会在浓水中富集。为了进一步提高产水率,可采用耐高压、耐污堵的膜组件,如碟管式反渗透(DTRO)等;也可采用降膜蒸发手段对废水进一步浓缩;或采用电渗析工艺,从浓液中脱除盐分,从而降低反渗透脱盐压力,提高产水率。电渗析具有耗药量少、环境污染小以及对进水规模和含盐量适应性强、设备简单、操作方便等特点。综合比较投资、脱盐率、能耗、操作压力等因素,选择电渗析作为浓水脱盐工艺对RO浓水进行处理。

1.4 主体工艺的确定

综合本项目水质特性和工艺选择的重难点分析,并参照国内其他焦化废水回用处理成功运行经验,确定本项目焦化废水回用处理采用“多介质过滤+活性炭吸附+超滤(UF)+反渗透(RO)+电渗析(ED)”组合工艺。前端设多介质过滤器+活性炭吸附塔用以去除悬浮物和COD,减轻对后续工艺的不利影响;UF装置进一步脱除悬浮物、胶体以及其带来的COD,为反渗透装置的稳定运行提供保障;RO作为工艺核心,脱除废水中绝大多数盐分,确保产水水质、水量满足要求;ED装置作为最终脱盐手段,去除反渗透浓水中大部分盐分,维持系统盐平衡。

2 工艺流程及设计参数

2.1 工艺流程

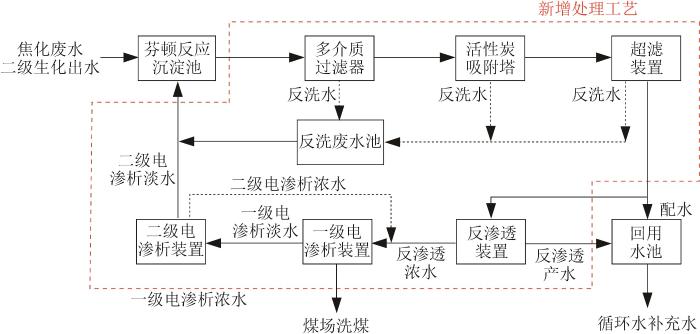

按所确定的主体工艺,设计工艺流程见图1。

图1

如图1所示,焦化废水二级生化出水经Fenton氧化、沉淀后的出水用泵加压提升至多介质过滤器进行过滤以去除水中的悬浮物,过滤后的水进入活性炭吸附塔,在塔中废水中难生化、难化学去除的有机污染物被去除,多介质过滤器设有空气和水反洗装置,活性炭吸附塔设水反洗、活性炭脱水、补新炭装置。经过活性炭吸附塔处理的废水通过超滤给水泵被送至超滤装置,超滤装置作为反渗透进水的预处理工艺进一步降低废水的COD和浊度,超滤产水一部分(约15%)作为配水进入回用水池,其余部分由反渗透增压泵经保安过滤器、反渗透高压泵加压送至反渗透装置。反渗透主要脱除水中盐分,反渗透产水进入回用水池,作为循环水补充水使用。反渗透浓水进入浓水池用泵送至一级电渗析(ED1)脱盐系统,ED1产生的浓液约为进水的35%,被送至煤场洗煤;ED1淡水经泵加压送至二级电渗析(ED2)系统,ED2产生的浓液循环回流至ED1进水端,ED2产生的淡水回至现有Fenton氧化装置。多介质过滤器、活性炭吸附塔、UF的反洗废水排入反洗废水池,后由泵送回到Fenton氧化装置。

2.2 主要处理单元及设计参数

(1)多介质过滤器。4台,3用1备。采用钢制衬胶压力式过滤器,过滤器直径2.0 m,高4.58 m。单套填料:石英砂(粒径0.4~0.6 mm) 800 mm,无烟煤(粒径0.8~1.6 mm) 400 mm。单台设计出力为60 m3/h,出水浊度≤5 NTU。

(2)活性炭吸附塔。5台,4用1备。采用钢制衬胶活性炭吸附塔,吸附塔直径2.2 m,高11.00 m,单台设计流量为60 m3/h。

(3)超滤。3套,选用外压中空纤维膜元件,每套15支。设计操作压力小于0.15 MPa,设计通量50 L/(m2·h),单套设计净产水量为45 m3/h,出水浊度<0.2 NTU,SDI≤3,系统回收率≥90%。

(4)反渗透。3套,选用卷式聚酰胺反渗透膜,陶氏BW30FR-400/34膜元件,单套48支,一级三段式排列,平均通量不大于18 L/(m2·h),单套设计产水量为31 m3/h,系统脱盐率≥95%,回收率≥83%。

(5)电渗析装置。一级电渗析设置3组,并联,每组2台串联;二级电渗析设置2组,并联,每组1台。单组处理能力为10 m3/h,装置脱盐率≥60%,水回收率≥50%。

3 工程运行效果分析

3.1 COD去除效果

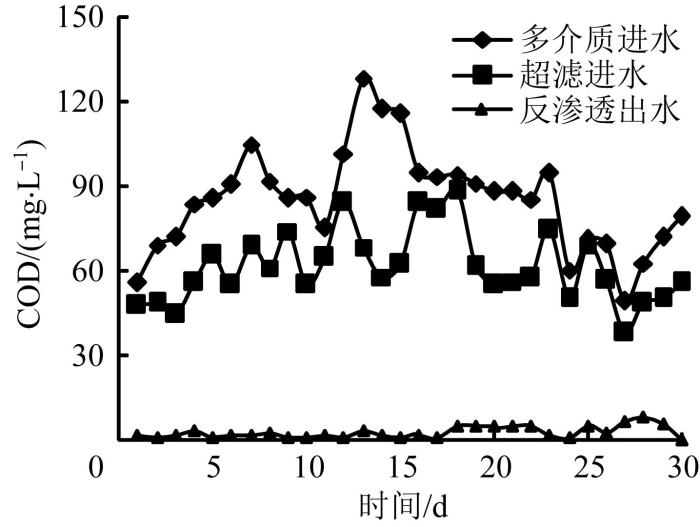

各单元COD去除效果见图2。

图2

由图2可知,进入回用处理系统的焦化废水COD在60~130 mg/L,且有较大波动,经过多介质过滤及活性炭吸附后,COD得到了有效的去除,活性炭吸附塔出水COD稳定在45~80 mg/L,去除率约30%~50%,说明在Fenton氧化工艺之后,活性炭吸附仍可有效降低废水中的COD,维持膜系统较低的有机污染物浓度,从而确保膜系统特别是反渗透装置的稳定运转,并且,在进水COD波动情况下,出水COD仍比较稳定,表明多介质过滤器及活性炭吸附塔可有效地防止反渗透膜受到冲击而影响产水水质。

由图2还可知,反渗透装置产水的COD维持在5~10 mg/L左右,与超滤后进入回用水池作为配水使用的那部分出水(COD约40~60 mg/L)混合后COD仍可维持在10~20 mg/L,优于设计出水指标中COD≤60 mg/L的标准。

3.2 溶解性固体去除效果

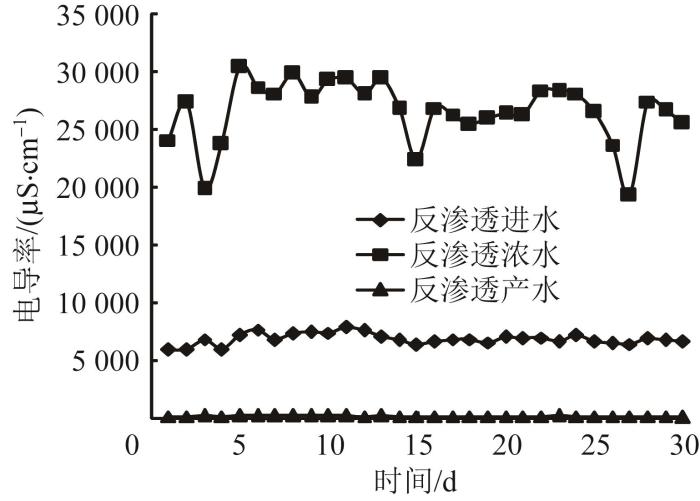

RO进出水及所产生浓水的电导率变化见图3。

图3

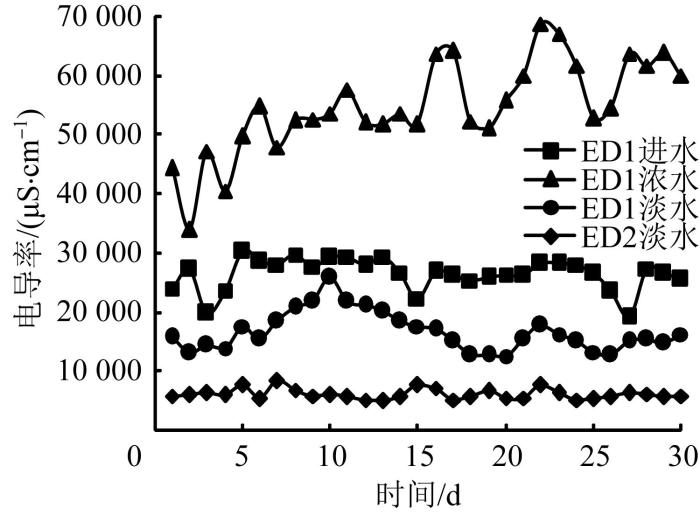

ED处理前后废水电导率的变化见图4。

图4

由图4可知,一级电渗析(ED1)进水因为混合了二级电渗析(ED2)产生的浓水,电导率略有升高,平均在28 400 μS/cm,出水电导率平均16 800 μS/cm,浓水电导率约为54 900 μS/cm,一级电渗析脱盐率为65%左右;ED1淡水经ED2处理后,淡水电导率为6 200 μS/cm,浓水电导率为35 000 μS/cm,二级电渗析脱盐率在63%左右。ED2浓水电导率与反渗透浓水电导率相近,将其回送到ED1,可增加产水率;ED2淡水因与焦化废水电导率相当,混合后并不影响进入回用处理系统废水的含盐量,可将其回送到Fenton氧化单元再循环处理,从而提高系统回收率。

3.3 产水率分析

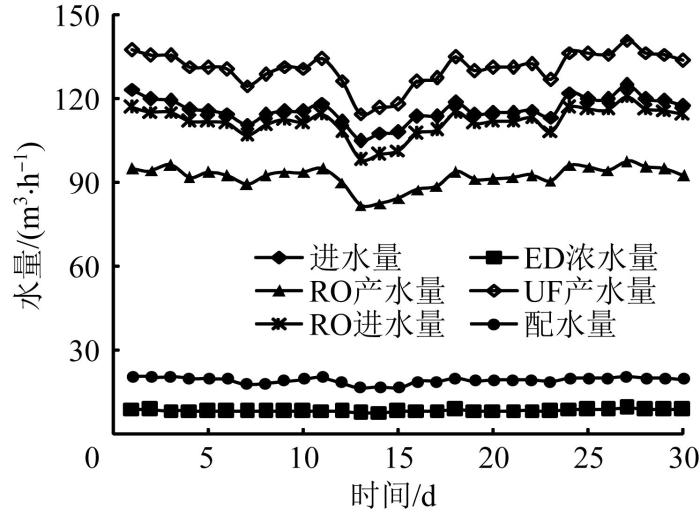

各处理单元产水情况见图5。

图5

由图5可知,在平均进水量116 m3/h情况下,ED1平均浓水量8.4 m3/h,平均回用率达到92.8%,略高于设计值92%,远高于常规“双膜法”的70%~75%;RO平均进水量112 m3/h,平均产水量92 m3/h,平均产水率82%,略低于设计产水率,这主要是为了在满足产水水质的前提下降低能耗,延长膜的使用寿命;超滤产水量平均131 m3/h,配水量19 m3/h,占超滤产水的14.5%;RO平均浓水量20 m3/h,ED1+ED2总产水11 m3/h,平均产水率55%。

从各装置的产水率、系统总回收率、COD和TDS等指标来看,本系统完全满足设计要求,可实现废水的稳定达标回用。

3.4 运行成本分析

本工程成本主要由电耗、活性炭更换费用、药剂费用、载能工质(蒸汽、压缩空气等)消耗以及人工费用组成。

(1)电耗。吨水耗电2.72 kW·h,按单价0.54元/(kW·h)计,吨水电费约为1.47元,其中ED(电渗析)吨水电费约0.30元。

(2)活性炭更换费用。年更换活性炭200 t,按7 000元/t计,吨水活性炭费用约为1.33元。

(3)药剂费用。药剂主要包括膜清洗药剂、阻垢剂、杀菌剂等,吨水费用约1.10元。

(4)蒸汽。吨水耗蒸汽0.003 t,按单价65元/t计,吨水费用约为0.20元。

(5)压缩空气。吨水耗压缩空气0.48 m3,按单价0.072 5元/m3计,吨水费用约为0.04元。

(6)人工成本。所需职工定员9人,全部为生产人员,平均工资为6 000元/月,吨水人工费为0.49元。

以上6项合计运行成本约为4.63元/t。

4 结论

(1)采用“多介质过滤+活性炭吸附+超滤+反渗透+电渗析”组合深度处理工艺对焦化废水进行处理,产水水质优于《工业循环冷却水处理设计规范》(GB 50050—2017)中再生水水质指标要求,可作为厂区循环冷却水补充水使用,提高了水重复利用率,降低了吨焦取水量。

(2)活性炭吸附塔可有效去除Fenton氧化后废水中的COD,去除率为30%~50%,为后续“双膜法”的稳定运行提供保障。电渗析装置可有效脱除废水中的盐分,脱盐率约65%,产水率约55%,产水可回到系统前端循环处理,从而提高总回收率。该组合回用处理工艺废水回收率可稳定达到92%以上,远高于常规双膜法处理工艺的废水回收率,吨水运行成本约4.63元。

该组合工艺为焦化废水深度处理领域提供了一套可借鉴的工艺路线,具有一定的推广意义。

参考文献

焦化废水处理方法研究与进展

[J].

Research and development of coking wastewater treatment

[J].

焦化废水深度处理技术综述

[J].

Summary on the advanced treatment technology of coking wastewater

[J].

焦化废水的污染物特征及处理技术的分析

[J].

Analysis of pollutant characteristics and treatment technologies of coking wastewater

[J].

Fenton氧化-微滤处理焦化废水及膜污染机理研究

[J].

Fenton oxidation and microfiltration for coking wastewater treatment and membrane fouling mechanism

[J].

超滤-反渗透组合工艺深度处理肉类加工废水的试验

[J].

Experimental study on treatment of meat processing wastewater by the ultrafiltration and reverse osmosis combination technology

[J].

炼化企业污水回用膜污染原因分析

[J].

An analysis of causes of contamination of refinery wastewater recycling membranes

[J].

膜污染及其清洗方法研究进展

[J].

Research progress in membrane fouling and membrane cleaning methods

[J].

焦化废水臭氧催化氧化深度处理及应用

[J].

Application of advanced treatment of coking wastewater by ozone catalytic oxidation

[J].

活性炭去除零排放反渗透浓水中COD的应用研究

[J].

Application research on the removal of COD with active carbon in reverse osmosis concentrates of zero emissions

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号