凝结水精处理系统在热力发电机组/蒸汽动力系统中承担着去除水汽系统中腐蚀产物和溶解性杂质离子的重任,在净化锅炉给水、保障机组安全运行方面发挥着重要的作用。高速混床是凝结水精处理系统中最主要的除盐设备,当含有盐类杂质的水通过高速混床内的树脂颗粒层时,发生式(1)~

高速混床的运行流速高达100~140 m/h,为常规混床的2~3倍以上。高速混床上层布水结构能够影响到树脂颗粒表层的稳定性,当局部冲击速度过大时,将使得上层的树脂颗粒被搅动从而直接造成高速混床运行不稳定,最终降低出水水质和树脂使用寿命。

造成树脂颗粒表层局部冲击速度过大的主要影响因素为高速混床布水装置出水水流分布不均。张志国等〔1〕在分析精处理混床运行周期降低的原因时指出,进水分布不均造成偏流时,可能引起树脂交换层紊乱,树脂局部产生堆积,凹面区域树脂交换层变薄,造成树脂提前失效,降低混床运行周期。涂孝飞等〔2〕对3台运行流速为100 m/h的高速混床树脂搅动进行了事故经验总结和分析。他们发现在“一次挡板+多孔板配水帽”的设计模式中,树脂颗粒层搅动的原因主要是混床进水水帽堵塞、一次挡板设计不当以及二级布水多孔板变形等,造成上层搅动甚至呈现完全流化态的核心因素是由于局部故障出现的严重偏流。李小军等〔3〕对1台直径为2 200 mm的高速混床在实际运行中出现的由于上层树脂搅动造成的整体树脂层变薄现象进行了研究分析,其得出进水布水多孔板变形以及进水布水多孔板自身结构强度的缺陷是造成该现象的主要原因。戴世峰〔4〕对某400 t/h高速混床的树脂搅动故障进行了研究,得出产生这种故障的原因主要是因为布水装置安装板件之间的缝隙造成的局部冲击过大造成的,并提出了一种新式的7通管式布水装置,使得树脂层搅动现象得到改善。唐转江〔5〕对最大流速为120 m/h的高速混床在长期运行时出现树脂搅动大的问题进行了研究,其认为高速混床上的水帽较少且缠丝间隙较小以及长期水流冲击下的水室隔板变形是产生树脂搅动的主要原因。除工程实际经验外,近年来,随着计算流体力学(CFD)的发展,该技术也被应用到高速混床布水装置的优化中。田文华等〔6〕采用Fluent对某球形高速混床的布水装置进行了优化模拟研究,并提出了一种新式的一级穹形挡板加二级双层多孔板的组合布水装置。通过CFD模拟,得出布水均匀性最主要的影响因素为双层多孔板的整体结构,而孔板间距是次要因素。经CFD优化后的布水均匀性指数达到0.90,运行压差较原有设计降低83.5%。薛益鸣等〔7〕利用Fluent对比了“一次挡板+水帽”式混床和“一次挡板+填料”式混床的2种不同设计下的布水均匀性,最终得出采用“一次挡板+填料”进水装置具有更加优良的布水均匀性,以及更低的总运行压降。田文华等〔8〕利用CFD模拟对凝结水高速混床的布水装置进行优化设计,提升了布水装置树脂层表面的进水分布均匀性,并通过试验改进布水装置结构后,较大地提升了高速混床制水周期。

虽然,前人针对实际工程中树脂层局部搅动产生的原因以及布水装置的优化设计进行了较多研究,但其优化设计主要集中于如何提升布水装置出水水流分布的均匀性,对其均匀性数值与树脂搅动影响的定量关系缺少研究,无法给出定量的设计参考值。本研究采用Fluent对自行设计的新式布水装置结构的试验数据进行了严格对比,在确定良好的验证性下,对比了2种不同设计对树脂表层的具体搅动效果,最终得出了树脂颗粒表层不产生搅动的最大允许冲击速度值以及最大允许超临界速度面积占比。本次研究得出了一种有别于传统意义上出水水流分布均匀性的布水装置评价指标,该评价指标指出,布水装置应考虑布水装置出水最大冲击速度及相应速度面积占比,为后续设计人员提供了设计参考值。

1 模型建立与数值方法

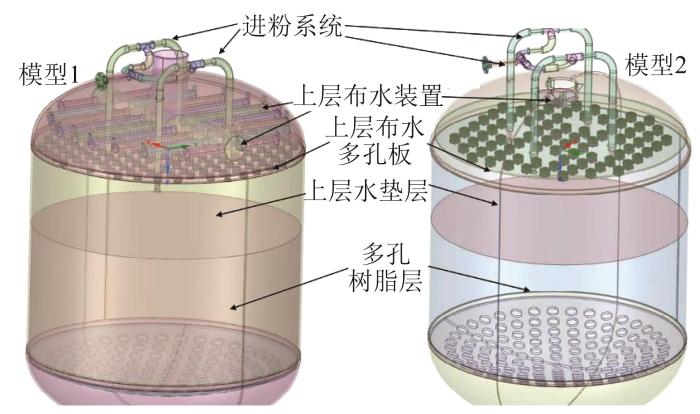

本研究针对自行设计的“多支管布水+多孔帽”(模型1)进行了Fluent的模拟研究,并对比了传统的“一次挡板+水帽设计”(模型2)仿真结果,2种模型结构如图1所示。

图1

图1

2种不同高速混床设计对比

Fig. 1

Comparison of two different high-speed mixed bed designs

模型1和模型2的直径和高度等物理尺寸如表1所示。

表1 模型1和模型2物理尺寸

Table 1

| 名称 | 高速混床内径/mm | 高速混床高度/mm | 树脂层高度/mm |

|---|---|---|---|

| 模型1 | 2 000 | 3 110 | 800 |

| 模型2 | 2 000 | 3 110 | 800 |

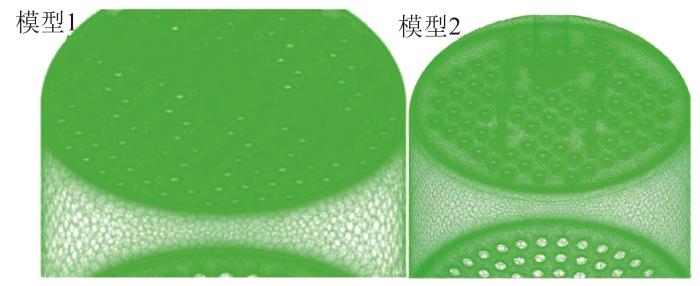

为了对整体设计进行高精度的CFD研究,对整体结构进行了精细模型建立,具体网格划分细节如图2所示。

图2

由图2可知,模型1由于多支管结构复杂,最终采用3 000万多面体网格进行划分,而模型2网格多面体网格数量达1 500万。由于模型2的水帽结构复杂,在本模型中,把模型2水帽结构的缠绕环缝出水结构看成一层多孔跳跃面(Porous jump boundary),设置其厚度为2.2 mm,渗透率设为5.5×10-11 m-1。

式中:

p——压力,Pa;

μ——流体黏度,Pa

t——时间,s。

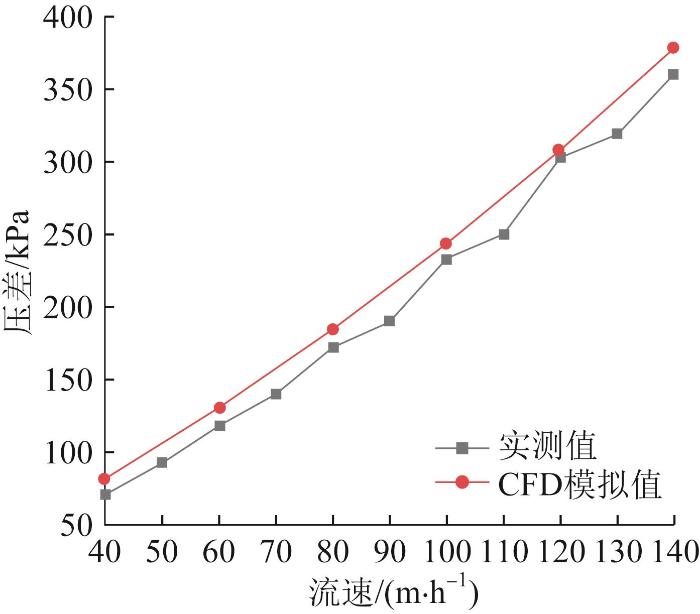

1.1 模型1的实测压差与模拟结果的对比验证

为了验证本模拟方法的有效性,针对不同流速下的模型1实测压差值进行了对比验证,模拟和试验过程中树脂填充高度为800 mm。其中,树脂多孔层的黏性和惯性阻力系数分别采用试验数据进行回归分析,得出C1为6.42

图3

图3

模型1的实测压差值与模拟值对比

Fig. 3

Model 1 shows the comparison between the measured differential pressure value and the simulated predicted value

由图3可知,CFD模拟结果与实测压差值具有良好的对比性,其最大的相对误差出现在流速最低的40 m/h时,相对误差为15.07%;而其他流速下,相对误差均低于11%。当流速大于100 m/h时,其最大相对误差低于5%。由此可见,本模拟研究方法具有良好的对比验证性,模型数据是有效的。

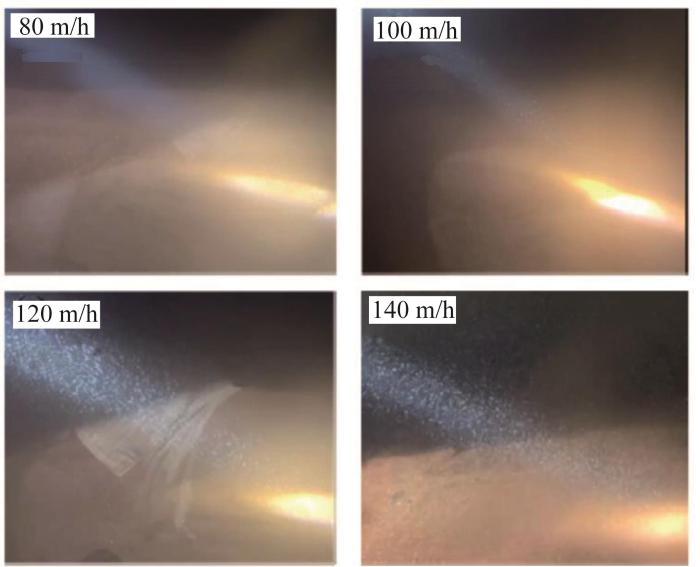

1.2 不同流速下模型1的试验观测结果

由于实际工况下树脂颗粒之间的互相作用力较为复杂,难以直接模拟。因此,采用试验观测法来确定树脂的真实搅动情况。具体方法为在设备视镜上投射一个强的光源,并观察水垫层中流化态树脂颗粒的数量,树脂颗粒数量越多证明搅动越强。80~140 m/h下的水垫层内树脂搅动分布情况如图4所示。

图4

图4

不同流速下水垫层内树脂颗粒的搅动分布情况

Fig. 4

Agitating distribution of resin particles in the bathwater at different flow rates

由图4可知,流速低于100 m/h时,水垫层内树脂颗粒的数量非常少;而当流速高于100 m/h时,水垫层内肉眼可见的树脂颗粒数量明显增加,并且随着流速的提升,水垫层内的树脂颗粒数量也明显增加。但在流速低于140 m/h时,主体树脂层都较为稳定,没有呈现流化态,可采用宏观多孔介质对树脂层进行模拟。并且,当流速低于100 m/h时,水垫层内难以发现明显的树脂颗粒,因此在流速为80 m/h时的模拟结果中,采用对树脂颗粒表层最大的冲击速度作为树脂颗粒表层不发生搅动的临界速度。

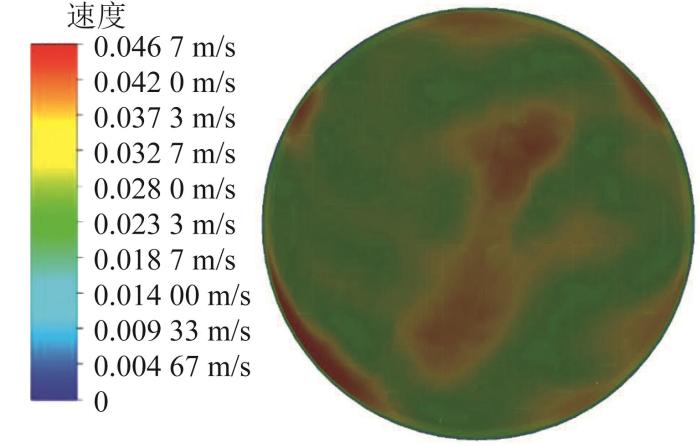

流速为80 m/h时,得出树脂颗粒层表层5 cm上的径向截面的速度分布如图5所示。

图5

图5

流速为80 m/h时的树脂层表层5 cm上的径向截面的速度分布

Fig. 5

Velocity profile of radial section on the surface 5 cm of the resin layer with a flow rate of 80 m/h

由图5可知,流速为80 m/h树脂层表层5 cm上的径向截面的最大速度为0.046 7 m/s。由于流速为 100 m/h下水垫层内的树脂颗粒依然数量稀少,可以认为实际不搅动的表面冲击临界速度为0.05 m/s。

2 模拟结果分析与讨论

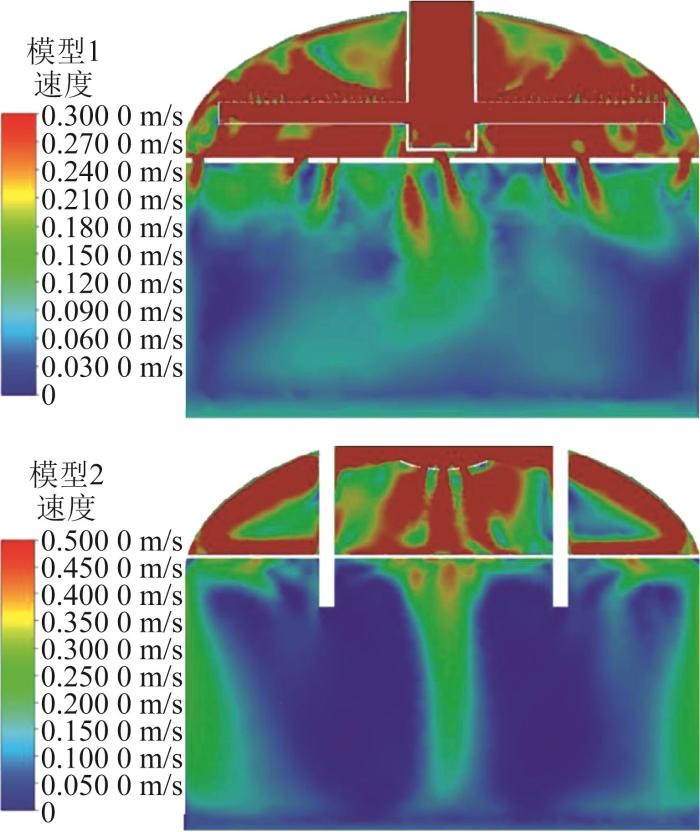

2.1 不同模型的整体布水效果模拟结果对比

图6

图6

流速为140 m/h时的树脂层表层5 cm上的径向截面速度分布

Fig. 6

Velocity profile of radial section of resin layer at a velocity of 140 m/h on the surface 5 cm

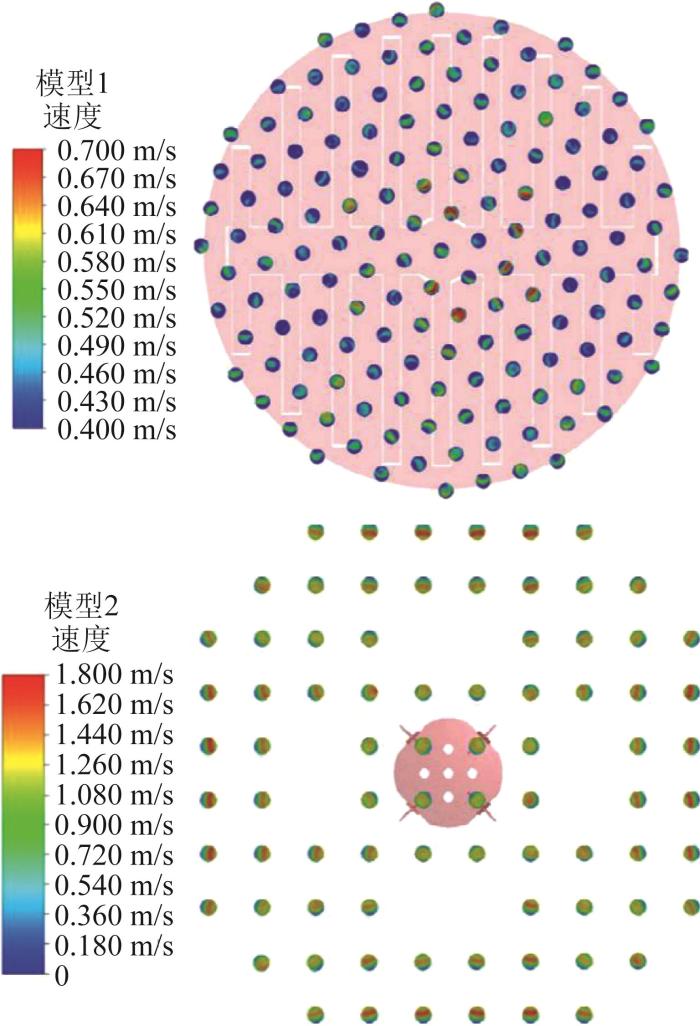

图7

图7

流速为140 m/h时上层多孔布水板中截面的流体分布模拟结果

Fig. 7

Simulation results of fluid distribution in cross section of the upper porous water distribution plate at 140 m/h

由图6可知,流速为140 m/h下模型1水垫层内的流体分布更为均匀,但也存在一定中心集中的现象。而模型2的流体分布集中在中心和两侧,并且冲击速度较大。

由图7可知,多孔布水板的板孔流体分布并不均匀,模型1存在中心和四周集中的现象,而模型2的流量在四周更为集中。由此可见,不同设计下的流体分布结果具有明显差别,但由于流体流动非常复杂,难以保证布水系统流体分布的完全均匀。

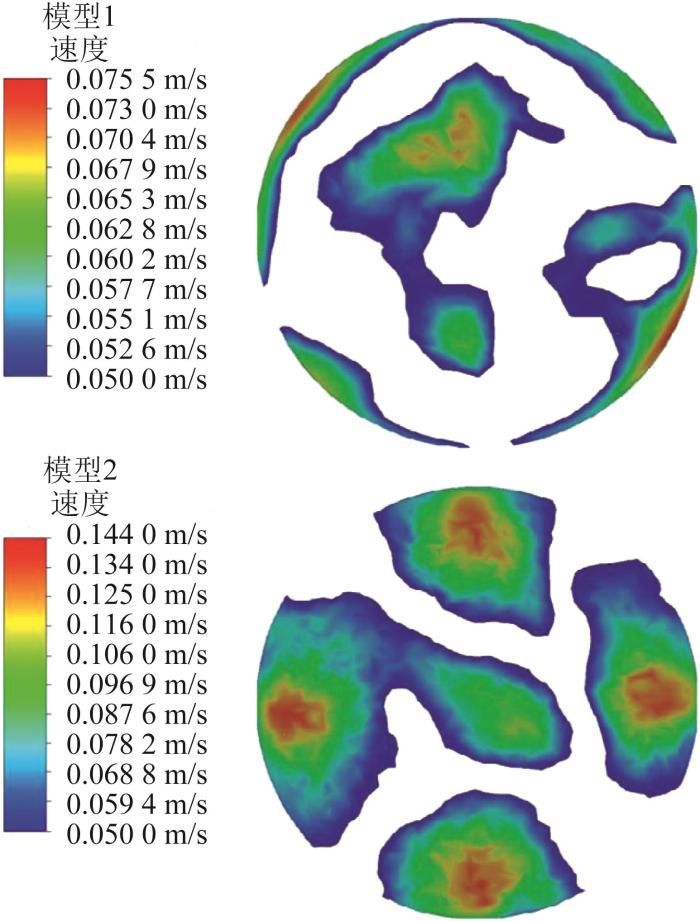

2.2 不同模型下树脂颗粒表层搅动情况模拟预测对比

由于树脂表层的搅动随着设计流量的增加而增加,因此利用CFD模拟对比了流速为140 m/h时2个模型的树脂表层5 cm处径向截面上的速度分布,并以0.05 m/s为发生搅动的临界条件,列出了大于0.05 m/s的相关区域,具体模拟结果如图8所示。

图8

图8

流速为140 m/h时的不同模型树脂表层最大冲击流速和超临界速度面积对比

Fig. 8

Comparison of the area of maximum impact velocity and supercritical velocity of different resin models at a flow rate of 140 m/h

由图8可知,当流速达到140 m/h时,模型1的最大冲击流速为0.075 m/s,超临界速度面积占比为41.9%;而模型2的最大冲击流速为0.144 m/s,最大超临界速度面积占比为67.9%。模型2的最大冲击流速和最大超临界速度面积占比均超过模型1,可知在流速为140 m/h和更高的流量下,模型2将引起树脂颗粒层更为明显的搅动。由于在实测中,流速为140 m/h时模型1的树脂层主体依然保持稳定,没有发生明显的偏流,因此可以认为当树脂颗粒表层最大超限速度比例不超过150%(即0.075 m/s),以及最大超临界速度面积占比不超过40%时,树脂颗粒表层稳定,满足设计要求。

3 结论

(1)对比模型1在不同流量下的试验压差数据可知,CFD模拟压差结果与试验对比良好,当流速超过100 m/h时总压差误差不超过5%,证明本研究采用的模拟方法具有良好的对比验证性。

(2)通过对模型1的实测表层树脂搅动情况,确定了流速为80 m/h时的树脂颗粒表层最大冲击流速为发生树脂搅动的临界值,并通过模拟仿真得出该临界值为0.05 m/s。

(3)对比不同布水结构下树脂表层超临界速度面积占比和最大超限速度的模拟结果,发现流速为140 m/h时,模型1的超临界速度面积占比以及最大超限速度均明显小于模型2,证明模型1在高流速下树脂颗粒表层稳定性更好。

(4)在未达到临界冲击速度时,2种模型都能够很好地保证表层树脂不搅动。而当超过临界冲击速度时,最大超限速度比例以及超临界速度面积占比是决定表层树脂搅动程度的关键因素。结合模拟结果和试验观测得出,当最大超限速度比例低于150%且超临界速度面积占比低于40%时,树脂颗粒表层稳定。

参考文献

精处理混床运行周期降低的原因分析及处理

[J].

Cause analysis and treatment of reduced operation cycle of fine treatment mixed bed

[J].

某凝结水精处理高速混床树脂扰动原因分析及处理

[J].

Reason analysis and treatment of the high-speed mixed bed resin disturbance of a condensate polishing treatment system

[J].

中压凝结水精处理系统高速混床偏流原因分析及防范

[J].

Analysis and precautions for high-speed mixed bed flow leaning of condensate polishing treatment system

[J].

高速混床树脂紊乱原因分析及解决

[J].

Cause analysis and solution of high speed mixed bed resin disorder

[J].

高速混床制水效率低树脂频繁失效分析与改进

[J].

The analysis and improvement of the low efficiency of processing of condensed water and the frequent invalidation of resins in high-speed mixed-bed

[J].

高速混床双层多孔板式布水装置的研制

[J].

Research on water distribution device with double layer multiple-perforated plates in high-flowrate mixed bed polisher

[J].

凝结水精处理高速混床2种进水装置布水性能比较

[J].

Water distribution performance comparative for two devices of condensate polishing high speed mixed bed inlet water

[J].

基于CFD方法的柱形高速混床布水装置研究

[J].

Investigation on water distribution device in cylindrical high-flowrate mix bed based on CFD method

[J].

Modelling the pressure-strain correlation of turbulence:An invariant dynamical systems approach

[J].

Fluid flow through randomly packed columns and fluidized beds

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号