随着水污染防治政策的日趋严格和排污许可制的日趋成熟,燃煤电厂工业生产废水应实现厂内回用、不外排。其中,脱硫废水因其具有溶解性固体浓度高、钙镁硬度大、悬浮物浓度高和含有重金属等〔1-3〕特性无法直接实现回用,需要通过深度处理或直接固化来实现脱硫废水资源化,达到不外排的目的。现阶段实现脱硫废水零排放的工程已不在少数,主要技术路线有旁路烟道喷雾蒸发干燥技术、低温烟道喷雾蒸发干燥技术和蒸发结晶技术。蒸发结晶技术因其造价高、占地面积较大、运行能耗高〔4〕等原因常常作为备选方案。低温烟道喷雾蒸发干燥技术受消纳水量、烟气温度、烟道直段长度、机组负荷等因素影响〔5〕,受限条件较多,未能广泛应用。旁路烟道喷雾蒸发干燥技术利用空预器前的高温烟气,通过雾化喷枪或高速旋转雾化器将废水雾化喷入引出的高温烟气中,降温后的烟气引入除尘器进口烟道内,蒸干后的废水形成水蒸气进入烟气中,析出的盐类与飞灰混合由除尘器捕集脱除。旁路烟道喷雾蒸发干燥技术在一定程度上克服了低温烟道喷雾蒸发干燥技术应用方面的局限性,实现了脱硫废水消纳技术大幅度的飞跃。但旁路烟道喷雾蒸发干燥技术改造投资成本较高,且烟道蒸发器的布置型式受锅炉厂房区域空间的影响,若无法就近布置,外引热源烟道过长,烟气温度降幅较大,严重影响性能指标和运行效果。

进一步研究高温烟气消纳脱硫废水是稳定实现燃煤电厂废水零排放的重要方向。杨刚中等〔6〕在研究一种化学团聚钝化剂时,将脱硫废水直接喷入空预器进口烟道,实现了1.25 m3/h的消纳水量,空预器压差没有发生变化,机组运行未受影响。熊辉等〔7〕将加入钝化剂的脱硫废水喷入空预器进口烟道,发现在加有钝化剂的脱硫废水雾化蒸发的同时,能够脱除烟气中54.43%的SO3浓度。王祖林等〔8〕将深度浓缩后的脱硫废水中添加了31%NaOH溶液,并选择在SCR进口烟道进行喷射,对比SCR进口及出口烟道中的SO3浓度,发现SO3浓度随着喷射的废水体积增加而减少。从以上研究中发现,燃煤机组高温段具有一定的消纳脱硫废水潜力。

本工程以某330 MW燃煤机组脱硫废水零排放工程为例,研究将空预器进口作为脱硫废水的直喷雾化消纳点,通过空预器两侧对比试验的方式,在不添加任何药剂的前提下,分析不同脱硫废水消纳量对空预器进出口烟气温度、飞灰粒径、烟气成分、空预器压差、除尘器压差等参数的影响。

1 工程概况

1.1 废水零排放系统介绍

某330 MW燃煤机组脱硫废水零排放工程采用高温烟道直喷工艺,喷枪采用双流体雾化方式,喷头采用C-276材质,单支喷枪处理量为200 L/h,布置于烟气脱硝(SCR)系统出口与空预器进口烟道之间,空预器进口烟道A侧、B侧布置5支喷枪,研究期间B侧喷枪不运行。选取空预器进口作为脱硫废水消纳点,考虑空预器进口烟气温度高,在锅炉最大连续蒸发(BMCR)工况下,空预器进口烟气温度达360 ℃,烟气参数如表1所示。

表1 空预器烟气参数设计值

Table 1

| 参数 | 测试值 | 备注 |

|---|---|---|

| 烟气量/(m3·h-1) | 1 082 342 | 标态、干基、6%O2 |

| 烟气温度/℃ | 351 | |

| NO x /(mg·m-3) | 30 | 标态、干基、6%O2 |

| SO2/(mg·m-3) | 3 678 | 标态、干基、6%O2 |

| SO3/(mg·m-3) | 62.26 | 标态、干基、6%O2 |

| NH3/(mg·m-3) | 1.76 | 标态、干基、6%O2 |

| O2/% | 3.2 | |

| H2O/% | 5.56 | |

| 烟尘/(mg·m-3) | 30.1 | 标态、干基、6%O2 |

空预器烟气温度远高于除尘器烟气温度(约200 ℃),废水雾化后能够快速蒸干,降低对后续烟风系统的影响。未选取SCR系统进口作为脱硫废水消纳点是因为脱硫废水未添加任何保护药剂,废水蒸干后细微盐分对催化剂活性微孔的影响还未知。

1.2 脱硫废水来源

脱硫废水经废水旋流器排出后,未直接进入三联箱系统,经热法浓缩至3~5倍。热法浓缩系统采用蒸汽为热源,蒸汽-热媒水-脱硫废水间接换热,加热后的脱硫废水由空气带走热量与蒸发的水分,实现脱硫废水的高倍率浓缩。浓缩后的脱硫废水进入三联箱系统,然后去除悬浮物,保证出水水质悬浮物低于100 mg/L。浓缩后的脱硫废水水质分析如表2所示。

表2 浓缩后的脱硫废水水质分析

Table 2

| 项目 | 样品1 | 样品2 | 样品3 | 样品4 |

|---|---|---|---|---|

| 浓缩倍率/倍 | 1.91 | 2.99 | 3.24 | 5.32 |

| 浆液密度/(g·L-1) | 1 080 | 1 150 | 1 200 | 1 250 |

| 溶解性固体/(mg·L-1) | 37 670 | 58 856 | 64 754 | 113 900 |

| 氯离子/(mg·L-1) | 12 964 | 19 828 | 21 524 | 59 747 |

| 硫酸根/(mg·L-1) | 5 136 | 5 913 | 6 407 | 9 149 |

1.3 实验方法

研究脱硫废水在空预器进口消纳对空预器及后续烟风系统产生的影响,采取空预器两侧对比运行的方式进行研究,A侧空预器喷射经浓缩后的脱硫废水,维持脱硫废水直喷水量为1 000 L/h,B侧不喷射废水维持常规运行。机组运行负荷随网调调度调整,连续运行35 d,期间开展烟气参数测试、飞灰和大渣取样等工作。

2 研究过程及影响分析

2.1 烟道腐蚀性研究

脱硫废水含盐量较高、腐蚀性较强,为探究废水消纳对烟道腐蚀方面的影响,依据《金属和合金的腐蚀 大气腐蚀性 第4部分:用于评估腐蚀性的标准试样的腐蚀速率的测定》(GB/T 19292.4—2018)相关内容,分别于空预器进口、除尘器进口A、B侧烟道中各布置1列金属挂片。金属挂片选用标准金属挂片Ⅰ型,检测块材料选择Q235B材质,长×宽=50 mm×25 mm,厚度为2 mm,空预器进口金属挂片布置于空预器正上方,距离空预器顶部约3 m,距离空预器废水雾化喷枪约8.5 m。除尘器进口金属挂片布置于除尘器进口水平烟道之上。A侧喷射脱硫废水,控制消纳水量为1 000 L/h,B侧未喷射脱硫废水。

空预器和除尘器进口A、B侧挂片迎风、背风面挂片质量变化如图1所示。

图1

图1

空预器和除尘器进口A、B侧挂片迎风、背风挂片质量变化

Fig.1

Quality changes of windward and windward hanging pieces of air preheater and precipitator inlet SIDE A and B

由图1可知,空预器进口A、B侧迎风、背风面挂片质量变化不大,迎风面A、B侧质量变化情况相当,质量损失范围为0.1~0.26 g,背风面试片质量损失为0.03~0.15 g,背面冲刷失重少。除尘器进口A、B迎风面质量损失较大,质量损失为0.5~1.7 g,表面没有致密的氧化层保护受烟气冲刷的损失较大,背风面则几乎无质量损失。

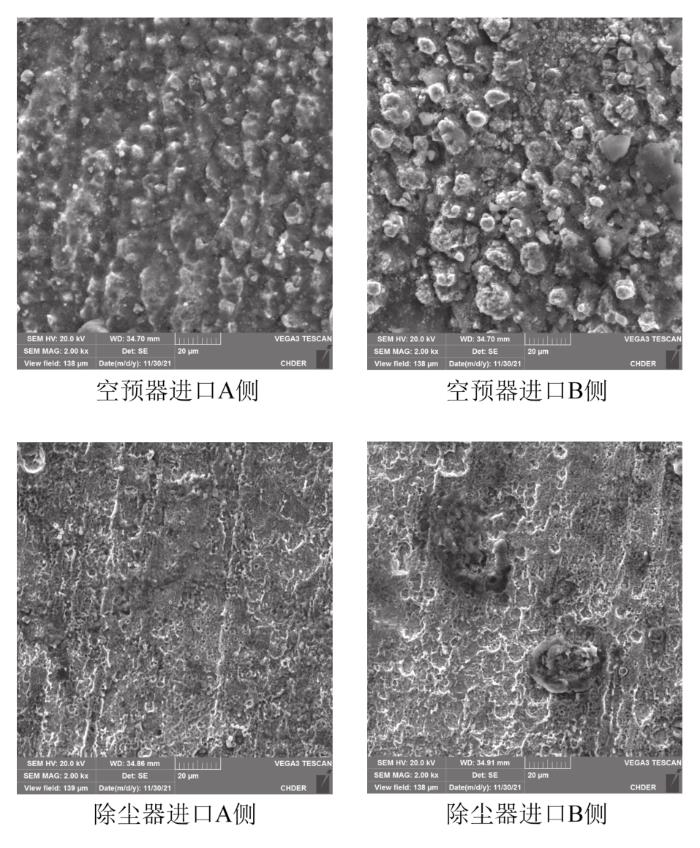

空预器及除尘器进口金属挂片的SEM如图2所示。

图2

图2

空预器及除尘器进口金属挂片的SEM

Fig. 2

Electron microscope scanning of metal hanging plates at the inlet of air preheater and dust collector

由图2可知,空预器进口高温段金属挂片表面已形成较为致密的氧化层,除尘器进口低温段金属挂片表面具有一定的腐蚀。通过两侧对比试验的质量损失可知,脱硫废水空预器前雾化消纳废水对空预器进口迎风面、背风面和除尘器进口迎风面、背风面的挂片质量损失基本不产生实质影响,各点位原有金属失重特征没有改变。

2.2 烟气温度影响

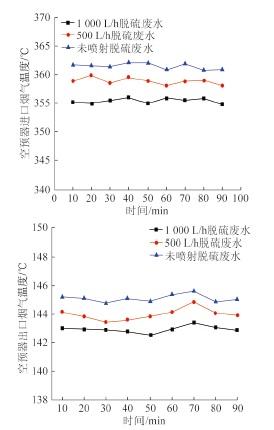

使用快速反应温度探头热电偶测量脱硫废水直喷雾化前后的烟气温度,按照网络法测量,测量标准按《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T 16157—1996)执行。A侧空预器之前分别喷射1 000、500 L/h脱硫废水,对比未喷脱硫废水时的烟气温度,空预器进口、出口烟气温度随脱硫废水的变化如图3所示。

图3

图3

空预器进口、出口烟气温度随脱硫废水的变化

Fig.3

Variation of flue gas temperature at inlet and outlet of air preheater with desulfurization wastewater

由图3可知,喷射1 000 L/h脱硫废水造成空预器进口烟气温度平均降低了5.9 ℃,出口烟气温度降低了2.1 ℃。喷射500 L/h脱硫废水造成空预器进口烟气温度平均降低了2.9 ℃,出口烟气温度降低了1.1 ℃。

2.3 锅炉炉效影响

2.4 空预器运行状态影响

2.4.1 空预器运行压差

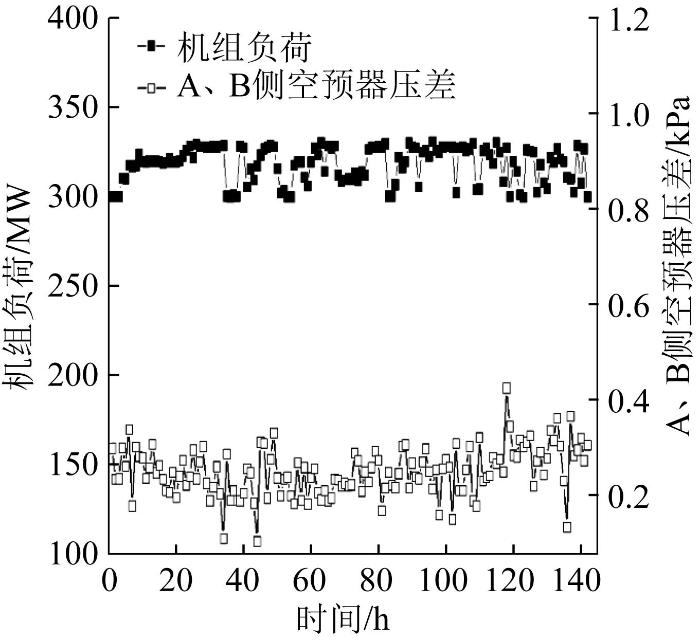

本工程空预器为三分仓回转式空预器,低温段采用搪瓷换热元件,硫酸氢铵往往在空预器冷端沉积,引发空预器堵塞。空预器运行期间堵塞程度由进出口压差直观表征,进出口压差越大,表明堵塞情况越严重。为探索脱硫废水雾化后是否会加剧空预器的堵塞情况,选取试验期间机组负荷在300~330 MW运行区间的空预器压差数据,高负荷下空预器A、B侧空预器压差的变化情况如图4所示。

图4

图4

高负荷下空预器A、B侧空预器压差的变化

Fig. 4

Variation diagram of air preheater differential pressure difference between side A and side B under high load

由图4可知,空预器A、B侧压差基本维持在0.25 kPa左右,A侧空预器喷射脱硫废水并未引起单侧空预器阻力或压差升高,两侧空预器压差都维持在稳定的水平。通过对比试验可知,连续喷射脱硫废水基本不会对空预器压差产生影响,未引起单侧空预器的堵塞,两侧空预器运行状态相当,未对运行的安全运行产生影响。

2.4.2 空预器形貌

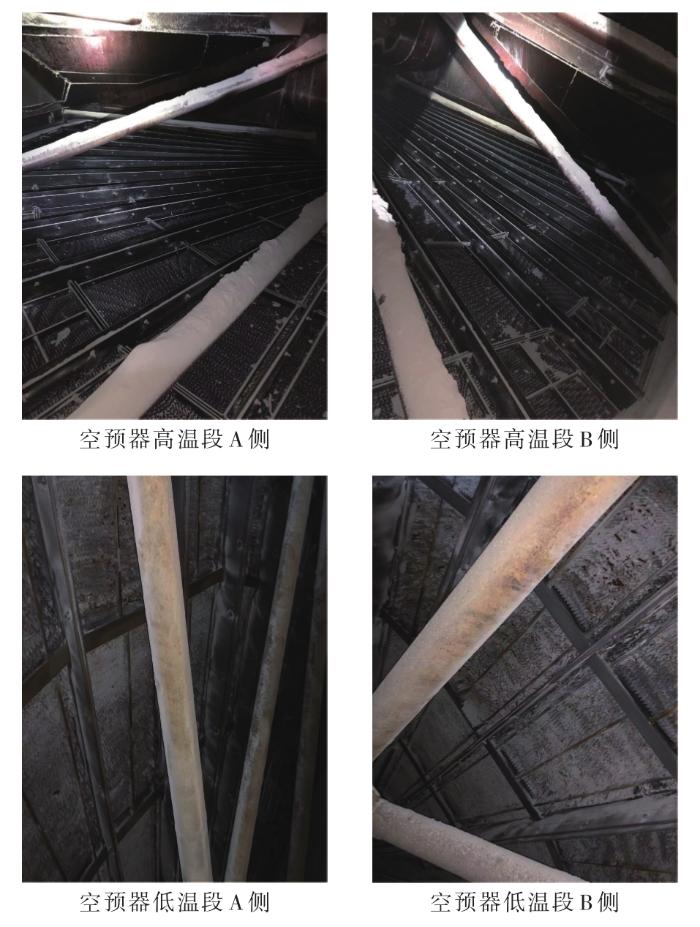

空预器进口、出口换热元件外貌形态如图5所示。

图5

图5

空预器进口、出口换热元件外貌形态

Fig.5

Appearance and morphology of inlet and outlet heat exchange elements of air preheater

由图5可知,对比A、B侧空预器换热元件,空预器高温段表面清洁,无积灰、堵塞、腐蚀等情况,A侧单侧消纳废水未引起高温段空预器换热元件堵塞、异常等情况,与B侧空预器高温段相当。空预器低温段有局部换热换件破裂、腐蚀等情况,空隙间有一定的积灰,均为空预器长期运行后的正常形貌,无明显堵塞情况,未发现A侧空预器破损、腐蚀的程度高于B侧的情况。从空预器高温段、低温段的形貌来看,A侧单独喷射消纳脱硫废水未引起空预器高温段、低温段形貌上的差异。

2.5 除尘器运行状态影响

2.5.1 空预器运行压差

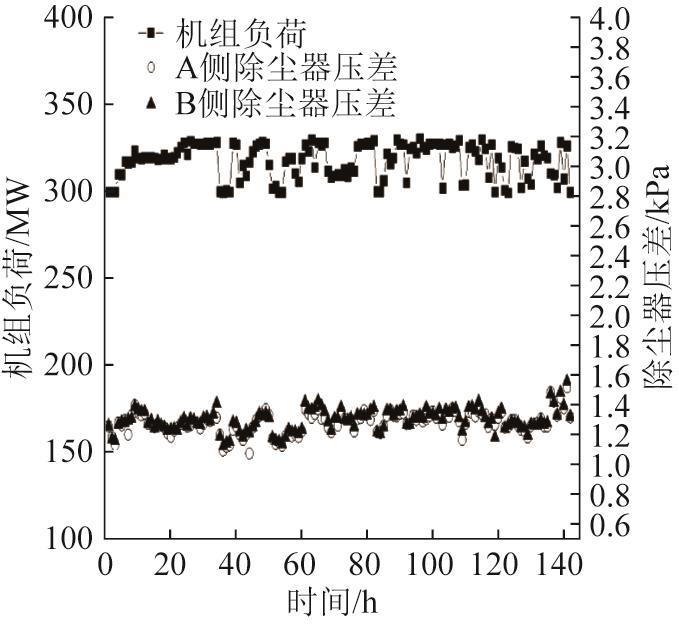

选取机组负荷在300~330 MW的运行区间除尘器压差数据,考察布袋除尘器两侧压差是否因A侧空预器进口喷射脱硫废水而产生差异,高负荷下除尘器A、B侧压差变化情况如图6所示。

图6

图6

高负荷下除尘器A、B侧空预器压差关系

Fig. 6

Differential pressure diagram of air preheater on side A and side B of dust collector under high load

由图6可知,除尘器A、B侧压差基本稳定,高负荷运行工况下两侧除尘器压差未发生明显变化,连续喷射脱硫废水基本不会对除尘器的稳定运行产生影响。

2.5.2 除尘器滤袋

布袋除尘器滤袋为超细纤维滤袋,材质为PTFE基布/30%超滤PPS+20%PPS+50%PTFE纤维混纺,对A、B侧除尘器滤袋进行取样检测,滤袋检测参数指标结果如表3所示。

表3 滤袋各项参数性指标检测结果

Table 3

| 检测项目 | 性能值 | A侧 | B侧 | |

|---|---|---|---|---|

机械 特性 | 经向断裂强力/N | ≥950 | 1 277.9 | 1 353.5 |

| 纬向断裂强力/N | ≥1 200 | 1 229.4 | 1 249.3 | |

| 胀破强力/kPa | — | 1 294.1 | 1 246.8 | |

| 胀破扩张度/mm | — | 24.25 | 25.23 | |

| 耐磨指数/(次·mg-1) | — | 63 | 77 | |

| 经向热收缩率/% | ≤1.5 | 0.50 | 0.16 | |

| 纬向热收缩率/% | ≤1.0 | 0.17 | 0.17 | |

理化 特性 | 耐酸蚀性断裂强力/N | — | 1 262.8 | 1 336.0 |

| 耐碱蚀性断裂强力/N | — | 1 285.9 | 1 306.1 | |

| 静态除尘效率/% | — | 99.989 | 99.983 | |

| 洁净滤料阻力/Pa | — | 253.4 | 250.5 | |

| 动态除尘效率/% | — | 99.991 | 99.986 | |

由表3可知,A、B侧滤袋机械特性、理化特性、工艺特性均无较大差异,各指标处于性能参考值范围之内,通过对比试验并未发现滤袋性能指标有降低倾向。

2.6 对飞灰粒径的影响

通过Mastersizer2000型马尔文激光粒度仪对脱硫废水直喷雾化后的飞灰粒径进行取样分析。A侧空预器直喷脱硫废水,消耗水量为1 000 L/h,B侧空预器不喷射废水。在此工况下,A侧空预器入口飞灰d(0.5)(飞灰粒度累积分布中50%所对应的直径)为8.774 μm,B侧空预器入口飞灰d(0.5)为8.369 μm,A侧空预器飞灰粒径d(0.5)提升了4.83%。结果表明,喷射脱硫废水对飞灰几何粒径的提升有一定的帮助,细微颗粒飞灰占比降低,废水直喷雾化对飞灰具有一定的团聚作用。

2.7 对硫元素平衡的影响

硫元素平衡可从3个形态分析,分别为废水硫酸根的硫元素、烟气中SO3的硫元素、飞灰中的硫元素。通过控制冷凝(CCS)采样技术对烟气中的SO3进行采样分析,化验飞灰中的全硫浓度,分析脱硫废水硫酸根浓度。经过折算,将单位统一为kg/h进行比较,废水直喷前后硫元素平衡计算如表4所示。

表4 废水直喷前后硫元素平衡计算

Table 4

| 项目 | 来源 | 流量或质量 | 浓度或占比 | 硫元素质量流量/(kg·h-1) |

|---|---|---|---|---|

| 废水直喷前 | 脱硫废水中的硫酸根 | 1 000 L/h | 8 965 mg/L | 2.99 |

| 烟气中的SO3 | 449 638 m3/h | 43.13 mg/m3 | 7.76 | |

| 飞灰中的全硫 | 23.8 g/m3 | 0.01% | 1.07 | |

| 废水直喷后 | 脱硫废水中的硫酸根 | 0 | 0 | 0 |

| 烟气中的SO3 | 449 742 m3/h | 42.20 mg/m3 | 7.59 | |

| 飞灰中的全硫 | 23.8 g/m3 | 0.04% | 4.28 |

由表4可知,废水直喷前后硫元素质量流量分别为11.82、11.87 kg/h,基本保持平衡,废水直喷后废水中的硫元素进入飞灰中,烟气中的硫元素基本维持不变,由此可见脱硫废水高温直喷不会影响烟气中的SO3浓度。

3 结论

(1)脱硫废水高温段直喷消纳对空预器进出口的烟气温度有一定的影响,锅炉效率影响值为0.055%,但影响程度较小,也低于旁路烟道喷雾蒸发干燥技术。

(2)从空预器进出口金属挂片对比试验的质量损失和表面表征特性来看,空预器进口侧迎风面、背风面挂片质量损失程度不高,表面均已形成高温氧化层,一定程度上防止了金属挂片的质量损失。除尘器进口迎风面质量损失最为严重,背风面则几乎无质量损失,可以看出表面烟气冲刷是引起质量变化的主要原因。

(3)通过A、B侧运行对比试验,在单侧空预器前直喷消纳1 000 L/h脱硫废水,空预器运行差压基本维持不变,空预器外观形态无明显差别,低温段换热元件无明显堵塞,除尘器运行压差维持稳定,两侧除尘器滤袋性能指标基本无差别,不会影响主机安全运行,但不排除直喷水量的增加将产生不利的影响。

(4)从硫元素平衡来看,废水中的硫基本全部进入飞灰中,对烟气中的SO3浓度未产生实质性的影响,单纯的脱硫废水消纳对SO3没有协同脱除作用。

(5)脱硫废水直喷后,对飞灰几何粒径的提升有一定的帮助作用,但提升幅度较低。高温段废水雾化效果较好,不会引起飞灰大规模的积灰、结块。

参考文献

中高温烟气干燥脱硫废水过程研究

[J].

Study on the process of drying desulfurization wastewater with medium and high temperature flue gas

[J].

燃煤电厂脱硫废水零排放工艺系统性能研究

[J].

Study on the zero-discharge process system performance of desulfurization wastewater from coal-fired power plant

[J].

湿法烟气脱硫废水处理工程实例

[J].

Case of wet flue gas desulfurization wastewater treatment project

[J].

燃煤电厂废水零排放处理技术

[J].

Wastewater zero discharge technology of coal-fired power plant

[J].

脱硫废水零排放技术路线遴选原则解析

[J].

Analysis on selection principles of technology routes for desulphurization wastewater zero discharge

[J].

300 MW燃煤电站化学团聚强化除尘协同脱硫废水零排放的研究

[J].

Research on technology of chemical agglomeration enhanced fine particles removal and zero discharge of desulfurization wastewater from a 300 MW coal-fired power plant

[J].

火电厂团聚除尘协同脱硫废水零排放技术应用研究

[J].

Application research on zero discharge technology of wastewater for desulfurization and cooperative dedusting in thermal power plant

[J].

燃煤电站脱硫废水零排放烟道喷雾蒸发特性的试验研究

[J].

Spray evaporation characteristics of desulfurization waste water with zero discharge in coal-fired power plant

[J].

某电厂脱硫废水零排放处理系统运行性能分析

[J].

Analysis of zero discharge system performance for desulfurization wastewater in a power plant

[J].

330 MW燃煤机组脱硫废水旁路蒸发技术的应用评价

[J].

Application evaluation of bypass evaporation technology for desulfurization wastewater in 330 MW coal-fired unit

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号