煤制气废水零排放处理的常规方案通常是先经过沉淀、蒸氨、除油、脱酚等物化预处理后,再进行生化处理及膜法浓缩,最后蒸发结晶〔4〕,但常规零排放方案普遍存在能耗高、工艺稳定性差等技术缺点。

1 试验材料与方法

1.1 正渗透装置与材料

正渗透装置包括原料液、膜池、汲取液、料液循环系统、监测系统和恒温系统。膜池尺寸:10 cm(长)× 5 cm(宽)×0.5 cm(深);膜池中间固定有正渗透膜,膜面积为50 cm2,试验所用正渗透膜为水通道蛋白膜(AQP膜);试验中,未特殊说明情况下,正渗透膜的朝向皆为活性层朝向原料液,即FO模式。原料液为去离子水或煤制气实际废水;汲取液为一系列不同浓度的MgCl2、NH4HCO3、NaCl水溶液。2台无极变速恒流泵为原料液和汲取液提供循环动力,流速为2 L/min。将电脑与分析天平连接,实时监测,记录原料液的质量变化,计算水通量;利用电导率仪监测原料液(当原料液为纯水时)中电导率的变化,计算盐反向渗透通量。恒温水浴锅用于保持正渗透系统中的料液温度,恒定为25 ℃。

1.2 废水采样地点及水质指标

试验中所用煤化工实际废水取自我国华北某地煤制气工厂,该厂废水处理流程包括预处理(氨蒸馏+脱酚+油分离器+气浮)、生化处理、砂滤和双膜系统(超滤+纳滤)。其中,废水生化处理为厌氧-好氧-好氧(AOO)工艺。分别采取AOO工艺进水端和出水端废水,并利用正渗透技术对其进行浓缩试验。煤制气废水主要水质指标见表1。

表1 煤制气废水水质指标

| 指标 | 生化进水 | 生化出水 |

| 电导率/(mg·L-1) | 8.12 | 4.82 |

| 氨氮/(mg·L-1) | ≤300 | ≤20 |

| 酚/(mg·L-1) | ≤700 | ≤0.5 |

| COD/(mg·L-1) | 3 654.8 | 103.9 |

| pH | 10.19 | 5.45 |

由表1可知,与生化出水相比,生化进水氨氮、酚、COD、电导率都较高,具有典型煤化工废水高盐、高有机物的特征,经过生化处理后,氨氮、酚、COD都得到了有效去除,为后续双膜法脱盐提供了比较理想的进水条件。

1.3 试验流程及分析方法

为研究不同汲取液的汲取性能,选取了3种常用典型汲取液MgCl2、NH4HCO3、NaCl溶液作为研究对象,考察其应用潜力。在汲取液筛选的基础上利用正渗透技术分别对煤化工实际废水进行浓缩试验,以考察正渗透技术在煤化工废水中的应用潜力;为考察正渗透在零排放工艺中的布置位置,设计分别将正渗透放置于AOO工艺的进水端和出水端,进水端废水的浓缩试验目的是考察是否可以利用正渗透直接浓缩废水,替代后续生化处理及双膜法工艺;而出水端废水的浓缩试验目的是考察是否可以利用正渗透技术替代双膜工艺。

为了研究AQP膜在煤化工废水处理中的膜污染情况,研究中利用傅里叶红外光谱仪(FTIR)检测膜表面污染物,利用扫描电子显微镜(SEM)观察膜表面形态变化,利用能谱仪(EDS)检测膜表面污染物元素组成〔7〕。

2 结果与讨论

2.1 AQP膜的特征

AQP膜活性层和支撑层的SEM见图1。

图1

试验还考察了AQP膜的相关参数。结果表明,支撑层孔径分布范围为0.242~1.212 nm,AQP膜的厚度仅为75 μm,在商业化正渗透膜当中极具厚度优势;膜的活性层与支撑层的接触角皆为0,表明AQP膜具有极好的亲水性。

2.2 不同汲取液的性能分析及优选

根据已有研究和相关参考文献,试验选取了3种典型的无机汲取液NaCl、MgCl2和NH4HCO3溶液。汲取液的选择除了考察其水通量、盐反向渗透通量以外,还需要考虑其经济可行性和再浓缩可操作性,单纯地追求高渗透压和低反向渗透压是不合理的。在实际应用过程中,难以避免的盐反向渗透会降低汲取液的浓度,从而减小膜两侧的实际渗透压差。为保持汲取液浓度的稳定,需要定时补充汲取液,这会额外增加系统运行的费用,因此从费用角度考虑,NaCl表现出较大的优势。再从浓缩过程角度考虑,基于现状,反渗透技术是浓缩汲取液MgCl2和NaCl汲取液最常用的技术,MgCl2因其过高的渗透压会大大增加再浓缩过程的能耗,因此与NaCl相比,MgCl2并不具备优势;尽管NH4HCO3可利用热源分解而实现再浓缩,但这通常需要消耗大量的能量,如果在有可利用热源的情况下,NH4HCO3具有较大的优势;而在没有可利用热源的前提下,NaCl具有最佳的优势。

2.3 正渗透浓缩AOO进水分析

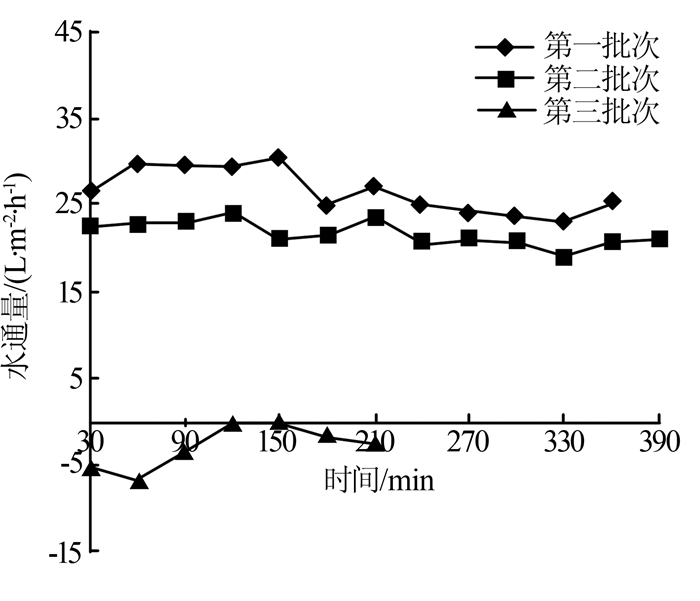

以AOO进水为原料液,利用饱和NaCl溶液作为汲取液对其进行3个批次的浓缩试验,结果见图2。

图2

由图2可知,第一批次试验中,水通量在150 min内比较稳定,在150 min后呈现缓慢下降的趋势,表明有轻微的膜污染形成;经过简单正向膜清洗后,进行第二批次试验,结果显示,水通量明显低于第一批次中的水通量,这表明膜表面污染并没有得到彻底的清除。值得注意的是,在第三批次试验中,水通量出现了负值,这表明正渗透过程出现了问题。对第三批次试验后的正渗透膜进行扫描电镜观察,结果发现膜活性层表面污染严重,并且膜表面出现了许多裂缝,可清晰观察到支撑层结构,表明正渗透膜遭到了损坏,汲取液通过裂缝涌入原料液,导致水通量出现负值。

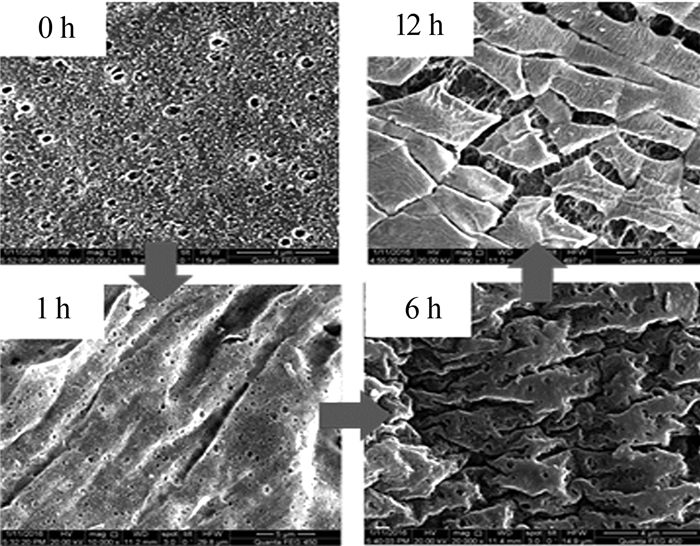

由于AOO进水中的污染物主要包括盐、酚和氨氮,经过高度浓缩后,高浓度的酚或许是导致膜破裂的潜在因素。为证明这一推测,将膜分别浸泡在质量浓度为30 g/L的自配苯酚水溶液中1、6、12 h,其形貌变化情况见图3。

图3

2.4 正渗透浓缩AOO出水分析

由于AOO出水酚浓度较低,因此膜损坏的问题可以避免。利用正渗透技术浓缩煤化工废水可获得较高的水回收率,并减少浓缩原料液的量,从而降低浓缩液处理费用。尽管NaCl溶液作为汲取液具有较大的优势,但将NaCl溶液用于实际煤化工废水时是否仍具有优势,需要进一步考察。因此,考察了3种汲取液对AOO出水的浓缩效果。基于相近水通量条件下的可对比性,试验以MgCl2在水通量和盐反向通量上的变化折点所对应的浓度(2.5 mol/L)作为考察浓度。理论上,汲取液的浓度越高,越有利于提高水回收率,但实际上却受制于汲取液再浓缩技术,3种汲取液对AOO出水浓缩试验中水通量的影响见图4。

图4

3种汲取液的渗透压及其最大水回收率见表3。

表3 3种汲取液的渗透压及其最大水回收率

| 汲取液 | 最大水回收率/% | 渗透压/MPa |

| 2.5 mol/L MgCl2 | 93.3 | 36.6 |

| 2.5 mol/L NaCl | 91.1 | 13.5 |

| 2.5 mol/L NH4HCO3 | 80.2 | 7.6 |

此外,由图4还可知,在采用FO处理AOO出水时,150 min后水通量出现轻微下降的趋势,但由于原料液在不断浓缩的过程中,渗透压逐渐升高,导致膜两侧有效渗透压差有所降低,因此在除去此影响的情况下,实际上由膜污染引起的水通量下降量会更小,这也从侧面表明亲水性极强的AQP膜具有较强的抗污染能力。

2.5 膜污染分析

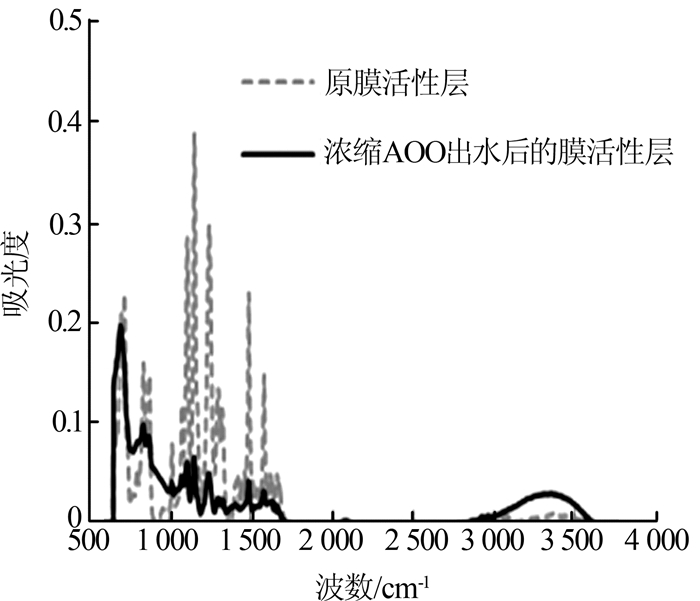

尽管AQP膜具有较强抗污染能力,但仍然存在一定程度的污染。试验前后膜活性层的FTIR见图5。

图5

由图5可知,试验前后在1 000~1 700 cm-1及3 000~3 500 cm-1区域的峰形及峰高具有明显区别,试验后膜的吸收峰强度明显弱于原膜的吸收峰强度,表明试验后膜活性层表面有污染物附着。

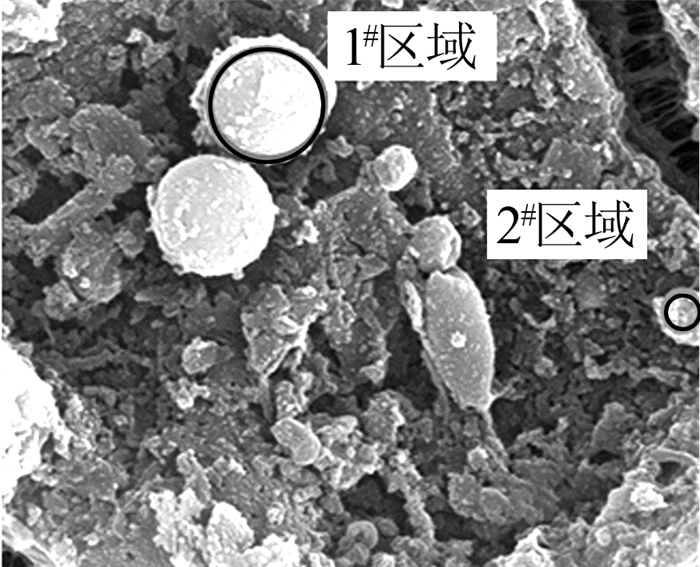

图6

表4 膜活性层污染前后的EDS分析

| 主要元素 | 质量分数/% | ||

| 原膜 | 1#区域 | 2#区域 | |

| C | 63.83 | 65.05 | 21.84 |

| O | 13.31 | 13.39 | 34.31 |

| S | 15.15 | 4.43 | 3.25 |

| Fe | —— | 1.54 | 23.62 |

3 结论

(1)从费用角度考虑,在没有废热可利用的前提下,与NH4HCO3和MgCl2相比,NaCl在应用方面具有明显的优势。(2)正渗透浓缩生化进水时,高浓度酚对正渗透膜的溶解作用导致正渗透装置难以设置在生化处理工艺前端;利用正渗透对生化出水进行浓缩时,正渗透系统运行稳定,其最大水回收率高达91.1%;膜污染主要以有机污染为主,而局部无机污染则以铁盐污染为主。

参考文献

Forward osmosis processes:Yesterday, today and tomorrow

[J].

Identification of nanofiltration membrane foulants

[J].DOI:10.1016/j.watres.2007.05.015 [本文引用: 1]

A new commercial thin film composite membrane for forward osmosis

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号