惠州某公司原高酸重质原油加工污水处理设施流程为:调节罐—油水分离器—涡凹气浮—溶气气浮—A/O生化池—MBR—臭氧活性炭,此工艺处理后的出水COD(二级生化MBR出水)仍为260 mg/L左右,无法达到GB 31570—2015《石油炼制工业污染物排放标准》的排放标准要求(COD≤50 mg/L),需调和部分达标含油污水(COD≤30 mg/L)才能达标排放。另外,工艺中需消耗大量的活性炭,增加了处理成本,造成了二次污染。

为解决高酸重质原油加工污水处理设施存在的问题,本研究根据污水水质特点对污水处理设施进行了改造,在处理工艺中增加了生物曝气滤池(RBF)、水解酸化罐和臭氧催化氧化工艺,停用了原工艺中的活性炭吸附工艺,改造后的污水处理设施出水COD为40 mg/L左右,达到污水排放标准要求,解决了出水长期无法达标的现状。

1 高酸重质原油加工污水水质特点

1.1 原油性质

惠州某公司加工的原油主要来自蓬莱19-3油田,密度大、酸值高、胶质含量高,属于环烷中间基油质,油质分析结果见表1。

表1 原油性质分析

| 项目 | 密度(20 ℃)/(g.cm-3) | API/(°) | 酸值/(mg.g-1) | 凝点/℃ | 盐质量浓度/(g·m-3) | 氮/% | 残炭/% | 胶质/% |

| 结果 | 0.927 9 | 20.4 | 4.38 | -34 | 146.4 | 0.38 | 5.77 | 17.51 |

1.2 污水水质特点

高酸重质原油加工废水主要由电脱盐排水、原油罐切水排水、循环水排污水、烷基化排水、除盐水站酸碱中和水等组成。与其他原油加工产生的废水相比,具有废水中表面活性剂含量高(使用破乳剂导致)、油质量浓度高、盐质量浓度高、环烷酸质量浓度高的特点,污水水质分析见表2。

表2 污水来水水质分析结果

| mg/L | |||||||

| 项目 | COD | NH3-N | 硫化物 | 挥发酚 | 石油类 | 动植物油 | TDS |

| 最大值 | 4 080 | 79.5 | 18 | 21.3 | 59.32 | 545.5 | 2 550 |

| 最小值 | 3 640 | 67 | 6.8 | 15.8 | 10.95 | 212.7 | 1 830 |

| 平均值 | 3 860 | 73.25 | 12.4 | 18.55 | 35.135 | 379.1 | 2 190 |

污水GC-MS谱图解析结果见表3。

表3 污水GC-MS谱图解析结果

| 污染物类型 | 污染物数量/个(种类) | 碳数范围 | 相对分子质量分布范围 | 占总有机污染物的质量分数/% |

| 有机酸类 | 42 | C2~C18 | 60~298 | 60.26 |

| 酚类 | 2 | C6~C7 | 94~108 | 5.59 |

| 酯类 | 12 | C9~C22 | 156~334 | 8.09 |

| 杂环化合物 | 11 | C5~C13 | 99~238 | 8.83 |

| 芳香烃类 | 9 | C8~C19 | 106~256 | 2.48 |

| 烷烃类 | 6 | C7~C16 | 122~218 | 9.99 |

| 醇类 | 3 | C9~C11 | 140~168 | 1.48 |

| 醛酮类 | 5 | C9~C13 | 154~212 | 3.28 |

2 改进措施及处理效果

2.1 原处理工艺存在的问题

2.1.1 原工艺流程

原处理工艺流程见图1。

图1

由图1可知,含盐污水经隔油池后进入调节罐,在罐内设有浮动环流收油器,实现污水的第一次除油;调节罐出水经泵提升至油水分离器,实现悬浮物及大部分浮油去除后,自流至涡凹气浮,通过与投加的聚合氯化铝(PAC)和聚丙烯酰胺(PAM)反应去除部分乳化油、悬浮物;污水再自流至溶气气浮,进入气浮前投加PAC和PAM,在气浮池中分散油和悬浮物与微气泡结合形成气浮体,通过刮渣的方式去除;气浮出水进入A/O生化池,生化池在好氧、厌氧、兼性微生物的作用下,完成炭化、硝化、反硝化反应,将污水中的有机污染物、氨氮去除;生化出水进入MBR膜池,经MBR膜泥水分离后提升至臭氧氧化塔和活性炭塔,通过臭氧进一步氧化污水中的污染物,之后通过活性炭塔吸附,废水流入监控池后加次氯酸钠外排或回用。

2.1.2 原污水处理工艺存在的问题

经分析,导致原处理工艺出水无法直接达到排放或回用水质标准的原因,主要有以下几个方面:(1)原油脱水使用的破乳剂,使污水乳化严重,油水难以分离,生化系统进水的B/C很小,对污水处理的生化系统影响较大;(2)污水中高浓度环烷酸导致曝气池水面产生大量的泡沫,污泥沉降比降低,处理后的废水携带大量悬浮污泥进入MBR,污泥覆盖在生物膜的表面,阻碍氧的传递和生化作用的进行,导致MBR处理效率下降;(3)污水处理系统进水量变化大,超过了调节罐的承受能力,缓冲能力差,不易稳定运行;(4)普通臭氧氧化塔处理效果欠佳。

2.2 改造后污水处理工艺及效果

2.2.1 污水处理工艺改进措施

根据原工艺存在的问题及原因分析,对污水处理工艺进行了如下改造。

(1)在溶气气浮后新建1套RBF(处理水量为200 m3/h),气浮出水经泵提升至内循环RBF,池内装有大比表面的高效生物填料,有效去除了大部分有机酸、醛酮类有机物、胶质沥青质和动植物油。

(2)将气浮单元的混凝剂由PAC改为聚合氯化铝铁(PAFC),利用铁盐与环烷酸生成环烷酸铁沉淀使其大部分在气浮单元去除。

(3)将均质罐T-102A/B、事故罐T-101D改造成水解酸化罐(处理水量为300 m3/h),RBF出水经水解酸化罐分解部分酯类有机物,并将杂环类化合物开环断链,挥发性脂肪酸(VFA)大幅上升,为后续A/O生化工艺创造有利条件,提高污水的可生化性。

(4)普通臭氧氧化、活性炭吸附塔改进为臭氧催化氧化工艺,提高了臭氧利用率,同时提高了有机物的矿化度。

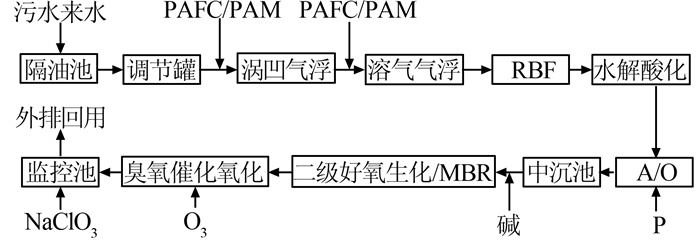

改造后的污水处理工艺流程见图2。

图2

2.2.2 改造后的主要构筑物和设备参数

(1)调节水罐。2座,碳钢内衬防腐涂层,每座直径20 m,高17.82 m,容积约5 000 m3。

(2)油水分离器。2台,6061#环氧树脂玻璃钢碳钢内衬,每座长90 m,宽6.01 m,深6.3 m,容积680 m3。

(3)涡凹气浮机。2台,碳钢内衬防腐涂层,主要设备包括:曝气装置、气浮装置、链条刮泥机、固体排放机等。每座长11.1 m,宽2.4 m,深1.9 m,容积150 m3。

(4)溶气气浮机。2台,碳钢内衬防腐涂层,主要设备包括:溶气罐、储气罐、空压机、高压泵、气浮槽、刮泥机等。每座长4.28 m,宽3.84 m,深4.27 m,容积150 m3。

(5)RBF池。1座,钢筋混凝土结构,长95.5 m3,宽14.9 m,深4.25 m,容积6 000 m3。HRT为14 h;循环比为20%~30%。

(6)水解酸化罐。碳钢内衬防腐涂层,直径20 m,高17.82 m,容积约5 000 m3。控制参数:氧化还原电位(ORP)为-100~300 mV;DO≤0.5 mg/L;HRT为32 h。

(7)A/O池。A池,2座,钢筋混凝土结构,每座长17.5 m,宽17 m,深6 m;A池ORP为-100~0 mV;DO≤0.5 mg/L;O池,2座,钢筋混凝土结构,每座长22.3 m,宽10.9 m,深6 m;O池DO为2.0~4.0 mg/L,O池MLSS为4 000~6 000 mg/L。

(8)二级好氧生化池。2座,钢筋混凝土结构,每座长19.5 m,宽37.5 m,深6 m,HRT为24 h。

(9)MBR膜组件。采用帘式PVDF中空纤维膜,长2.08 m,宽0.81 m;膜通量为12 L/(m2·h);运行温度为5~40 ℃;过膜压差≤50 kPa;单片膜面积30 m2。

(10)臭氧催化氧化。催化剂为非均相金属负载型催化剂,臭氧投加量为100 g/t。

2.2.3 改造后污水处理出水水质

采用新工艺对高酸重质原油加工污水进行处理,出水COD≤50 mg/L,达到了DB 4426—2001《广东省地方污水排放标准》和GB 31570—2015《石油炼制工业污染物排放标准》排放要求,出水水质分析结果见表5。

表5 改造后污水处理系统出水水质分析结果

| mg/L | ||||

| 项目 | COD | NH3-N | TN | 动植物油 |

| 污水进水 | 4 554 | 58.6 | 504.1 | |

| 气浮出水 | 2 949 | 79.8 | 290.6 | |

| RBF出水 | 1 252 | 112 | 186.8 | |

| 水解酸化出水 | 1 199.6 | 122.7 | 136 | 159.9 |

| 一级生化A/O出水 | 186.4 | 11.4 | ||

| MBR出水 | 78.7 | 0.6 | 18 | 3.6 |

| 臭氧催化氧化出水 | 39.1 | 0.5 | ||

| 去除率/% | 99.1 | 99.1 | 86.8 | 99.3 |

3 成本分析

工艺改造前,污水处理综合成本为7.295元/t,其中包括:动力费(水、电、汽、风)4.60元/t,水处理用化学品费用2.2元/t,人工费0.495元/t;工艺改造后,污水处理综合成本为5.053元/t,其中包括:动力费(水、电、汽、风)3.73元/t;水处理用化学品费用1.068元/t;人工费0.255元/t。工艺改造后,不仅使处理后的污水达到排放或回用标准,还显著降低了运行成本,污水处理成本降低2.242元/t,每年节约运行费用914.88万元。

4 结论

(1)惠州某公司通过在污水处理工艺中增加内循环RBF、水解酸化罐、臭氧催化氧化工艺,并将气浮混凝剂由PAC改为PAFC,大大提高了高酸重质原油加工污水处理的处理效率。出水满足GB 31570—2015《石油炼制工业污染物排放标准》的排放要求,改变了原工艺出水长期不达标的状况,取得了良好的环保效益。

(2)停用活性炭吸附工艺以及部分达标污水的回用,可年节约运行费用900余万元,取得了显著的经济和社会效益。

参考文献

高酸重质原油加工污水减排技术

[J].DOI:10.3969/j.issn.1009-0045.2013.03.014 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号