磷化是金属件表面前处理的重要工序,该工序用于涂漆前打底能够显著提高漆膜层的附着力与防腐蚀能力,是一种简单可靠、费用低廉、操作方便的工艺方法,被广泛地应用于实际生产中。一般情况下,磷化处理要求工件表面为洁净的金属表面,工件在磷化处理前必须进行相应的除油脂、锈蚀物、氧化皮以及表面调整等预处理工序,才能确保磷化过程形成均匀、细致、密实的磷化膜,达到提高漆膜附着力和耐腐蚀性的要求。目前金属表面磷化工艺流程一般为:脱脂→水洗→除锈→表调→磷化→水洗→烘干。在磷化处理过程中为保证清洗效果,各清洗工艺单元需要溢流排放清洗废水(包括脱脂清洗废水、酸洗清洗废水、磷化清洗废水等),这些废水中含有高浓度的磷酸盐、铁盐、锌盐和油类污染物,若不妥善处理,将对周边水体造成严重的污染。

1 工程概况

浙江省临海市某休闲用品厂是一家专业生产户外休闲家具、太阳伞、帐篷等产品的企业,该企业在生产过程中产生并排放约80 m3/d的酸洗磷化废水,该企业原有1套废水处理设施,废水水质见表1。

表1 废水水质

| 废水名称 | pH | COD/(mg·L-1) | TP/(mg·L-1) | Fe/(mg·L-1) | Zn/(mg·L-1) |

| 脱脂废水 | 9~10 | 300~600 | 16 | 20 | — |

| 酸洗废水 | 2~3 | 200~300 | 10 | 1 000 | — |

| 磷化废水 | 3~4 | 100~200 | 100 | 200 | 230 |

原废水站废水处理工艺见图1。

图1

由图1可知,该厂原废水处理系统采用石灰作为除磷试剂,脱脂、酸洗、磷化清洗废水自流进入综合调节池,加氢氧化钠预调节pH至6,经废水提升泵提升进入一级反应池,与加入的石灰混合调节pH至11以上,经聚丙烯酰胺(PAM)的网捕卷扫、吸附架桥作用形成大颗粒矾花,进入一级沉淀池进行沉淀泥水分离,上清液进入二级反应池,继续与聚合氯化铝(PAC)、PAM进行混凝沉淀反应,经二沉池沉淀深度去除废水中残留的铁、锌及磷酸盐等,二沉池出水进入pH回调池加H2SO4调节pH至6~9,出水排入污水管网中。该厂原废水站自投产运行以来,处理出水较为稳定,基本能达到一级排放标准,据统计其废水处理综合成本为3.45元/t,每天产生的污泥量约为640 kg(含水率20%),大部分的沉淀污泥作为砖窑厂制砖的原料进行处理,因此厂方不产生任何污泥处置费用,但随着国家对危险固废的管控日益严格,要求含有铁、锌重金属污染物的酸洗磷化污泥作为危险固废需送至固废处理中心进行处理,因此该厂新增污泥处理费用为1 920元/d(污泥处置费用按3 000元/t计算)。这极大地增加了企业的环保处理成本,亟需对废水处理系统进行污泥减量化的改造升级。

2 工艺改造思路

根据相关文献报道,钙离子首先与水中的碳酸根离子反应,生成CaCO3沉淀,待水中的碳酸根离子消耗完后才与磷酸根反应,生成碱式磷酸钙沉淀,即除磷所要投加的石灰量远远超过磷酸盐去除所需石灰量〔1〕。通过查阅废水站的运行记录发现,原废水站每天消耗的石灰量约为100 kg,这些外加的石灰最终大部分以石灰渣、以及与碳酸根离子、磷酸根离子、硫酸根离子等反应所形成的不溶性沉淀物形式留在沉淀污泥中。为了实现污泥减量化,有必要改进废水除磷工艺,减少外源性潜在污泥的输入,从源头上减少了污泥的产生量。

经检测该厂所排放的酸洗废水中含有高浓度的铁离子,质量浓度>1 000 mg/L,磷化废水中除含有较高浓度的磷酸盐污染物外,还含有高浓度的锌离子,质量浓度>200 mg/L。根据铁、锌的化学性质可知,在一定的反应条件下,铁、锌均可与磷酸根离子反应形成相应的不溶性磷酸盐沉淀物,但在石灰除磷工艺中废水中的铁、锌在强碱性环境(pH>11)中,只能转化成氢氧化物沉淀,作为污泥被排出。鉴于本研究酸洗磷化废水中主要污染物铁磷浓度比>7,为铁盐除磷工艺奠定了条件基础,笔者拟以废水中的铁盐为主要除磷试剂,以废水中的锌作为辅助除磷试剂,通过控制一定的反应条件,促使废水中主要污染物间的相互反应,内源消化,减少外源性潜在污泥的输入。

酸洗废水中的铁离子主要以Fe2+的形式存在,根据相关铁盐除磷文献报道,Fe2+在强氧化剂的氧化作用下原位生成新生态的Fe3+,通过其水解形成多核羟基氧化铁络合物能够有效吸附废水中的磷酸根离子,显著提高Fe2+除磷的效率〔2-5〕。所以在本研究废水处理系统中设置氧化反应池,以臭氧为强氧化剂促进废水中的Fe2+氧化生成Fe3+,同时可通过氧化作用分解部分有机污染物,抑制铁盐与有机物的络合反应,提高铁盐的除磷效率。由于脱脂清洗废水中含有的油类污染物浓度较高,且含有碳酸钠等碱性物质,为避免脱脂废水中的油类物质及碳酸盐等对铁盐除磷反应的影响,设置脱脂废水预处理系统进行除油预处理,再与其他废水混合进行后续的除磷等深度处理。

3 废水处理改造工艺流程设计

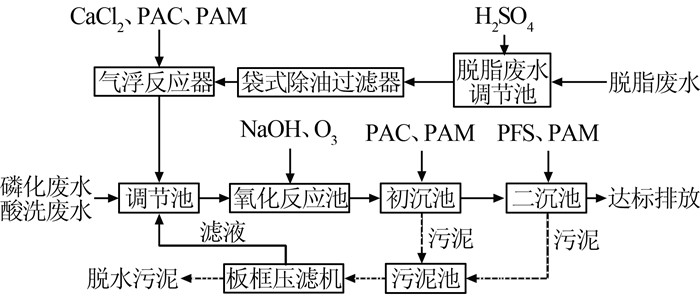

改造后废水处理工艺流程见图2。

图2

由图2可知,脱脂废水自流进入脱脂调节池,加硫酸调节pH至4~5,静置油水分离,经泵提升至袋式除油过滤器过滤,去除废水中残留的大粒径浮油,过滤出水调节pH为7~8后,加入CaCl2压缩双电层,使乳化油胶体脱稳,并与PAC、PAM反应形成大颗粒矾花,经气浮反应器泥水分离,上清液进入调节池与磷化废水及酸洗废水混合均匀。调节池混合废水加碱调节pH为7~8后,经提升泵提升进入氧化反应池,在臭氧的催化氧化作用下将废水中的Fe2+迅速氧化、水解并完成对磷酸根离子的吸附去除。废水中的锌离子在此pH条件下,绝大部分均已生成氢氧化锌沉淀从系统中去除。一沉池沉淀出水进入二沉池的混凝反应池,加少量复合碱调节混合废水pH为8.5~9,再与聚合硫酸铁(PFS)、PAM发生絮凝反应,经沉淀池泥水分离,深度去除废水中残留的油类污染物,残留的铁盐、锌、磷等,保证废水的稳定达标排放。

4 主要构筑物及设备参数

(1)脱脂废水调节池。尺寸为5.0 m×2.5 m×3.0 m,钢筋混凝土结构,池内防腐。配套设备:袋式除油过滤器,1套。

(2)气浮反应器。处理量为3 m3/h,尺寸为3.2 m×2.4 m×2.2 m。配套设备:PAC、PAM加药系统。

(3)调节池。尺寸为6.0 m×4.5 m×3.0 m。配套设备:罗茨风机XSR50,1台;微孔曝气软管,1套;NaOH加药系统,1套。

(4)氧化反应池。尺寸为2.0 m×3.0 m×4.3 m。配套设备:臭氧发生器,臭氧产量为300 mg/h。

(5)初沉池。尺寸为3.0 m×4.0 m×4.3 m。配套设备:PAC加药系统,1套;PAM加药系统,1套;中心导流系统,1套;0.55 kW混凝搅拌器,2套。

(6)二沉池。尺寸为3.0 m×4.0 m×4.3 m。配套设备:混凝搅拌器,2套;中心导流系统,1套;石灰加药系统,1套;PFS、PAM加药系统系统共用。

5 运行效果分析

该废水站自2017年10月建成投产以来,系统运行一直稳定且处理效果良好。运行过程中各单元处理水质情况见表2。

表2 各处理单元进出废水污染物指标

| 处理单元 | pH | COD/(mg.L-1) | TP/(mg.L-1) | Fe/(mg.L-1) | Zn/(mg.L-1) |

| 脱脂废水调节池 | 9~10 | 600 | 16 | 20 | — |

| 隔油、气浮出水 | 7~8 | 120 | 12 | 5 | — |

| 综合调节池 | 3~5 | 200 | 45 | 480 | 54 |

| 一级沉淀池 | 7~8 | 120 | 0.9 | 4.8 | 2.7 |

| 二级沉淀池 | 8~9 | 80 | 0.12 | 0.2 | 0.108 |

| 排放标准 | 6~9 | 100 | 0.5 | 10 | 2 |

本研究综合运行费用为4.25元/t。其中包括电费1.2元/t,药剂费用1.8元/t,人工费用1.25元/t。沉淀污泥产生量为450 kg/d(含水率为20%),与石灰除磷工艺相比,脱水污泥量减少了约30%。从运行成本上看,改进废水处理工艺的吨水运行成本虽然要比石灰除磷工艺相对要高一些,但污泥处理费用却减少了570元/d(按固废处理费用3 000元/t估算),每年能够节省17.28万元的污泥处理费用。

由于除磷反应主要是由废水中的铁离子与磷酸根反应,未加入外源性除磷沉淀剂,故污泥中铁元素含量要高于石灰除磷工艺,经检测,石灰除磷工艺产生的污泥中铁质量分数为1.03%,而采用本研究除磷工艺产生的污泥铁质量分数达到2.62%,污泥中铁质量分数提高了1.6倍,有利于对污泥进行后续的资源化处理利用。据了解,浙江省已有企业成功地将含铁的Fenton氧化污泥制成PFS絮凝剂,回用于该公司污水处理厂的废水处理中,且絮凝性能与市面商品化的PFS相似,不仅能够有效地减少污泥的处理量,还可以创造可观的经济效益及社会效益。

6 结论

以废水中主要污染物铁盐替代石灰作为主要除磷试剂,在未投加除磷试剂的情况下,仅依靠废水内主要污染物铁和磷酸根离子间的相互反应,实现了废水中铁、锌、磷的同步去除和内源消化。自该企业废水站工艺改造运行以来,废水出水指标相较石灰除磷工艺维持在同一水平,但产生的污泥量仅为石灰处理工艺的70%,显著地减轻了企业固废处置费用,故该工艺具有广阔的应用前景。

参考文献

典型氧化剂与硫酸亚铁联用去除水中磷的效能分析

[J].DOI:10.3969/j.issn.1005-2615.2014.04.024 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号