锅炉的腐蚀类型有外腐蚀和内腐蚀两种。外腐蚀主要由燃料燃烧后形成的烟气介质所引起;内腐蚀主要由汽、水系统的介质所引起〔1〕。在锅炉事故中,由腐蚀造成的受热面(水冷壁、过热器、省煤器、再热器等)爆破损坏事故最为严重,而且危害也最大。锅炉腐蚀问题不容忽视,应引起研究者们足够的重视。

承钢有NG-220/9.8-Q9型高压蒸汽锅炉2台,压力为9.82 MPa,生产蒸汽的能力为220 t/h,其使用来自老除盐水站的除盐水做为补充水,补充水的水质要求符合《工业锅炉水质》(GB 1576—2008)标准。这2台锅炉的作用主要是向汽轮机供给蒸汽,蒸汽带动高炉风机运行并发电。

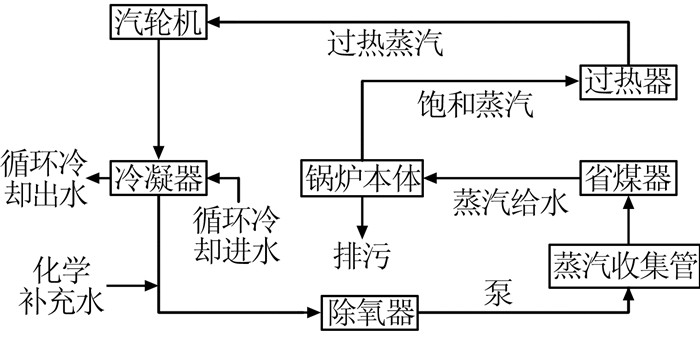

1 锅炉蒸汽环路特征

承钢2台高压锅炉均是立式水管锅炉,蒸汽循环路径见图1。

图1

由于热水和过热水之间的重力差,水流可以在锅炉管道中循环。蒸汽在收集管的上部从水中分离,然后被送至省煤器预先加热,之后蒸汽被送至过热器,利用烟气的热量转化成炎热干燥的过热蒸汽。干燥的蒸汽被送至6个不同的汽轮机发电,汽轮机转速为3 000 r/min。蒸汽还用来向高炉风机提供动力。蒸汽从汽轮机中出来后,被送至1个大圆柱形冷凝器。出于效率的考虑,冷凝器的换热部分是铜质的。冷却使用冷却塔,冷却塔用水是来自污水处理厂的回用水。从冷却塔中出来的冷凝水温度大约为50 ℃。冷凝水被送至除氧器,与补充水混合后加热到120~130 ℃进行脱气处理。给水在进入锅炉之前被送至省煤器进行预先加热,这样就完成了1个蒸汽循环。

2 存在问题

承钢的2台高压锅炉在运行一段时间后都出现蒸汽泄漏现象,腐蚀最严重的地方在管道内侧水流的一面。腐蚀处非常像陨石效应后金属流失,形成了一个洞,洞口内部金属非常干净。当管道变得非常薄时,由于无法承受压力,从而形成蒸汽泄漏。在管道泄漏口四周进行切割后,可以看到管道内部不远处还存在尚未泄漏的孔洞。管道的穿孔和点蚀照片见图2。

图2

笔者认真检查内部管道后发现了一些红褐色的小斑点,很像氧化导致的点蚀。该种腐蚀显然是由除氧过程中残存的氧气造成的;与此同时,还在腐蚀的管道部件上发现存在典型纵向裂纹;最后发现,在管道内部可见褐色沉积,这是慢性过热的特征。慢性过热通常是由于存在低绝缘物质(如磷酸铁或磷酸铜)沉积而引起的。从上述现象可以表明锅炉的腐蚀可以由以下三方面解释:(1)管道上铜沉积造成的电解电池反应;(2)碱腐蚀;(3)锅炉用水工艺与药剂。

3 问题分析

3.1 铜在管道中沉积造成电解电池反应

出于效率的考虑,冷凝器的换热部分是铜质的。因为锅炉系统用氨来调节冷凝水的pH,过程中有低浓度的氧残留,氧和氨在混合中会溶解微量的铜形成铜胺。这种可溶解性的铜被带到炉水中,就会在炉管中很多的负极地方沉积,沉积在铁表面的铜会形成电解电池造成电解腐蚀,最终形成坑洞。

3.2 碱腐蚀

碱性腐蚀,即“碱脆”,是由于金属及合金材料在碱性溶液中由于拉伸应力和腐蚀介质的联合作用而产生的开裂〔2〕。碱性腐蚀的形成是因为在强换热地点有沉积物。如果这种沉积物具有多孔性和低绝缘性,一旦水渗入到钢管表面就会被汽化,但盐分会留在钢管表面,在高压锅炉运行条件下,这些盐分中会含有氢氧化钠或草碱(NaOH或KOH)。持续运行一段时间后,这种现象就会使得碱性溶液(pH为14)聚集在钢表面相接触的地方。这种碱性环境会溶解铁形成FeO42-,形成坑状腐蚀。

大部分证据表明锅炉碱性腐蚀问题的存在,这些证据包括:(1)固定位置泄漏,属于碱性腐蚀的典型现象;(2)药剂的不稳定,造成了碱性泄漏;(3)氧和磷的同时存在,可以形成多孔并具低绝缘性的磷酸铁沉积;(4)孔洞后面存在电热应力腐蚀的痕迹。应力腐蚀是指金属在特定腐蚀介质和一定水平拉应力的同时作用下发生的脆性开裂〔3〕。应力腐蚀必须要同时具备一定水平的拉应力、特定的腐蚀介质以及对该腐蚀介质具有应力腐蚀敏感的钢材这3个条件,而该厂的高压腐蚀具备了这些条件。

3.3 锅炉用水工艺与药剂问题

锅炉的补给水是来自老除盐水站的除盐水。除盐水根据蒸汽损失投加氨水后,与回流冷凝水混合,投加磷酸三钠,之后进入除氧器;补充氨水在除氧器后投加。磷酸三钠的投加量为2~6 mg/L,给水中氨水投加量为0.5 mg/L,磷酸三钠和补充氨水一次性投加入锅炉。这种冲击式投加会造成锅炉中pH和电导率的突然升高。pH在短时间内会升高到10以上(由于高温,实际的pH可能会超过13),这会在一些危险的地方造成碱性腐蚀。电导率也会升至峰值,促使蒸汽中携带的固体蒸溅,造成汽轮机翅片的损坏。

用于锅炉水处理的磷酸钠的质量等级低,仅有98%的纯度。通过药剂淡淡的黄色可以推断其中可能还有一些铁。使用不纯的化学药剂来进行这种高压锅炉的水处理又造成了额外的风险。药剂中的铁会造成水管中磷酸铁的沉积。

4 解决方法

根据现场锅炉系统的特点和出现问题的原因分析,结合以往同类型的锅炉水处理经验,决定从以下几个方面采取措施。

(1)用吗啉代替氨水。吗啉非常适用于短蒸汽回路,比氨更不易挥发,因此在回路中的停留时间更长〔4〕。当有氧存在时,吗啉也不会和铜发生反应。质量分数为70%的吗啉溶液,所需的投加量为1 t蒸汽投加1 g吗啉溶液,因此锅炉满负荷运行所需的投加量为220 g/h,过量投加吗啉不会引起腐蚀。

(2)投加肼作为除氧剂。对于该厂高压锅炉这种类型的回路来说,水合肼是最有效的除氧剂〔4〕。这种除氧剂是有机的,所以对电导率没有影响。质量分数为30%的水合肼溶液,所需的投加量为1 t蒸汽投加1 g水合肼,因此锅炉满负荷运行所需的投加量为220 g/h。

(3)采用药剂连续投加方式。冲击式药剂投加会产生化学环境变化,从而造成腐蚀。所有的药剂都应该使用合适的泵连续投加,药剂投加量可以通过提高或降低泵的速率进行调整。

(4)使用食品级Na3PO4。食品级Na3PO4纯度高,是高压蒸汽锅炉的使用标准。虽然食品级Na3PO4和低纯度的Na3PO4存在价格差,但考虑到Na3PO4使用量非常少,使用高纯度的Na3PO4还是比较经济的。

(5)安装混床处理冷凝水。回流冷凝水没有保安处理,因此无法去除冷凝器腐蚀带来的铜或由于泄漏进入的冷却水。作为保险,应该在冷凝水回流中安装混床离子交换器。

(6)操作压力回到9.5 MPa。该厂之前为了降低腐蚀,将锅炉的运行压力从9.5 MPa降低到7.0 MPa。降低压力使锅炉运行的稳定性降低,促使蒸汽中携带的固体发生蒸溅。实践证明,降低压力并没有解决锅炉的腐蚀问题。因此,需将锅炉的运行压力调回到9.5 MPa。

5 改造前后经济性分析

该厂2台高压锅炉在运行1 a多后出现蒸汽泄漏,停产检修带来以下后果:(1)厂区发电量减少或没有发电,因此不得不以较高的电价从外部购入;(2)无机械动力输送至高炉风机,从而必须使用电动马达,增加了耗电量。改造后,锅炉水系统运行稳定,至今没有出现停产检修情况,高炉蒸汽带动风机的发电量足以满足厂区内部使用。此项改进所需费用不多,方法简便易行,可供同类型及类似锅炉改进时参考。

6 实施效果

改进运行1 a后,锅炉运行良好,检修期间均未发现明显的腐蚀现象。检查锅炉所有焊缝处,均未发现水垢沉积和焊缝开裂。日常分析锅炉水的水质符合《工业锅炉水质》(GB 1576—2008)标准,达到了非常理想的运行状态。

参考文献

锅炉设备碱性腐蚀原因分析及水处理工艺改进

[J].DOI:10.3969/j.issn.1005-829X.2013.07.026 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号