污泥是指工业污水和生活污水在水处理过程中产生的半固态沉淀物质,它主要由固态残渣和水构成,具有高水分、高挥发分与低热值的特点。污泥含有大量重金属、病原体和持久性有机物等有毒有害物质,若处理处置不当会造成地下水、土壤等环境污染,威胁环境安全和公众健康。

随着我国城镇污水处理率的提高,污水处理厂污泥产量也逐年增加。根据我国国民经济和社会发展统计公报的数据,2016年末我国城市污水日处理量已经达到1.48亿t,比2015年增加了5.6%。按每1万t污水平均产生1.5 t干污泥量折算,2016年产生含水率80%的污泥约4 000万t。

目前,污泥处理处置问题日益成为关注的环境问题和社会问题。为了响应国家污泥处理处置“减量化、稳定化、无害化、资源化”的环保政策,污泥处理处置技术日新月异,得到了快速发展。

1 我国污泥处理处置现状

表1 污泥处置方法技术特点比较

| 项目 | 优点 | 缺点 | 资源利用效率及能耗 | 建设成本/(万元·t-1) | 运行成本/(元·t-1) |

| 土地利用 | 建设成本极低,运行成本低,污泥有机成分得到充分利用 | 地下水、土壤存在重金属污染风险 | 效率较高 能耗较低 | — | 80~150 |

| 建材利用 | 建设成本较低 | 建材产品质量存在二次污染风险 | 效率低 能耗高 | 8~10 | 200~300 |

| 填埋 | 简单易行、处理率高,距离填埋场近的情况下运行成本最低 | 进入填埋场前需要脱水处理,污泥形成渗滤液,存在污染地下水的风险 | 无效率 能耗低 | 10~25 | 80~120 |

| 焚烧 | 减量化程度最高,无害化程度最彻底,余热可利用 | 处理设施投资大,运行费用较高 | 效率低 能耗高 | 30~50 | 170~250 |

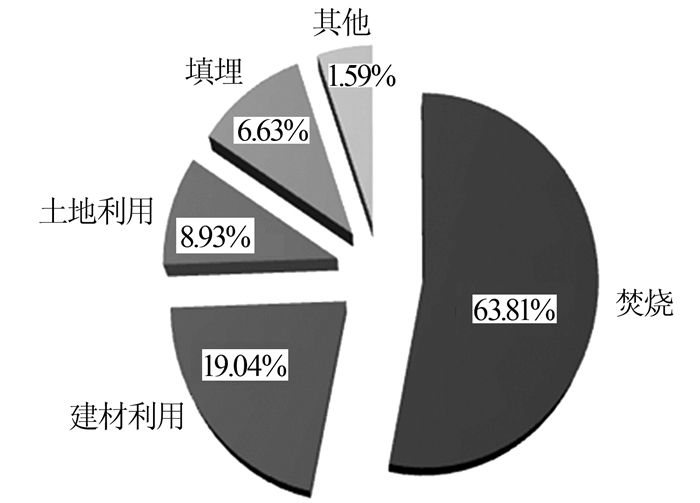

目前,我国污泥处置方法主要以填埋为主,占比超过65%,浙江省由于土地资源限制,污泥处置则以焚烧方式居多,污泥处理处置流程、方法及2015年浙江省污泥处置方法占比情况见图1。

图1

为了鼓励燃煤耦合污泥燃烧技术的研究应用,国家能源局和环境保护部(生态环境部)先后于2017年11月和2018年6月,联合发布了《关于开展燃煤耦合生物质发电技改试点工作的通知》(国能发电力〔2017〕75号)和《关于燃煤耦合生物质发电技改试点项目建设的通知》(国能发电力〔2018〕53号),鼓励污泥产生量大,土地利用困难或空间有限的地区布局燃煤耦合污泥发电项目。

2 燃煤耦合污泥燃烧技术研究

为了研究分析耦合技术对煤粉锅炉运行的影响,利用某电厂300 MW燃煤锅炉掺烧含水率分别为20%、30%、40%的污泥进行耦合燃烧比较分析,3个工况污泥掺烧的质量分数为0.94%、1.07%、1.24%,混合后的入炉混合燃料分析数据如表2所示。

表2 入炉混合燃料主要分析数据(收到基)

| 工况 | 燃煤 | 燃煤+污泥(20%) | 燃煤+污泥(30%) | 燃煤+污泥(40%) |

| Mar/% | 6.5 | 6.63 | 6.75 | 6.92 |

| Aar/% | 28.15 | 28.19 | 28.15 | 28.1 |

| Var/% | 23.53 | 23.69 | 23.66 | 23.62 |

| FCar/% | 41.82 | 41.48 | 41.43 | 41.35 |

| Car/% | 56.03 | 55.78 | 55.7 | 55.6 |

| Har/% | 3.48 | 3.48 | 3.48 | 3.47 |

| Nar/% | 0.83 | 0.84 | 0.84 | 0.84 |

| Sar/% | 0.36 | 0.37 | 0.37 | 0.37 |

| Oar/% | 4.65 | 4.71 | 4.71 | 4.7 |

| Qnet,ar/(J·g-1) | 21 740 | 21 655.8 | 21 624 | 21 581.3 |

注:Mar—收到基水分,Aar—收到基灰分,Var—收到基挥发分,FCar—收到基固定碳,Car—收到基碳元素,Har—收到基氢元素,Nar—收到基氮元素,Sar—收到基硫元素,Oar—收到基氧元素,Qnet,ar—收到基低位发热量。

2.1 锅炉着火性能分析

2.2 锅炉燃烧稳定性分析

2.3 锅炉烟气流量

随着污泥含水率的增大,锅炉烟气流量同步增加,理论烟气流量数据见表3。

表3 不同工况下锅炉烟气流量

| 项目 | 燃煤 | 燃煤+污泥(20%) | 燃煤+污泥(30%) | 燃煤+污泥(40%) |

| 燃料消耗量/(t·h-1) | 138.60 | 139.14 | 139.34 | 139.62 |

| 烟气比容/(Nm3·kg-1) | 6.16 | 6.14 | 6.14 | 6.13 |

| 烟气流量/(104Nm3·h-1) | 85.44 | 85.48 | 85.51 | 85.56 |

从表3可以发现,由于燃料特性的变化,掺烧污泥后锅炉烟气量有一定增加,但是幅度较小,其中40%含水率工况的烟气流量增加1 200 m3/h,增幅仅为0.14%。

2.4 锅炉燃烧效率

掺烧测试表明,掺烧污泥后锅炉运行参数的影响小,锅炉炉膛出口烟温变化甚微,烟气流量变化不大(见表3),掺入污泥后锅炉各项运行参数与燃煤工况基本相同。

2.5 锅炉烟气组分特性及酸露点

表4 不同工况下锅炉烟气组分特性值

| 项目 | 燃煤 | 燃煤+污泥(20%) | 燃煤+污泥(30%) | 燃煤+污泥(40%) |

| H2O/% | 7.34 | 7.39 | 7.41 | 7.43 |

| SO2/(g·Nm-3) | 808.58 | 825.81 | 825.63 | 825.40 |

表5 烟气酸露点计算值

| 项目 | 燃煤 | 燃煤+污泥(20%) | 燃煤+污泥(30%) | 燃煤+污泥(40%) |

| PH2O/Pa | 7 414.93 | 7 461.53 | 7 480.94 | 7 506.79 |

| PSO3/Pa | 0.63 | 0.65 | 0.65 | 0.65 |

| 烟气酸露点/℃ | 125.64 | 125.89 | 125.92 | 125.96 |

式中:tsld——烟气的酸露点温度,℃;

PH2O、PSO3——烟气中H2O和SO3的气体分压,Pa。

总体而言,由于烟气中H2O和SO2组分浓度升高,导致烟气酸露点温度有所增加,但增加幅度不足1 ℃,影响甚微。

2.6 锅炉受热面磨损分析

锅炉对流受热面磨损量计算见式(2)。

式中:δ——受热面磨损量,g/m2;

α——磨损相关系数,s2/m2;

μ——飞灰质量浓度,g/m3;

ω——烟气流速,m/s;

τ——时间,s。

根据式(2),在其他条件相同的情况下,锅炉对流受热面的磨损量与烟气中飞灰质量浓度和烟气流速正相关,即磨损量与飞灰质量浓度和烟气流速的3次方成正比。以锅炉低温省煤器为例,其磨损量变化率测算数据见表6。

表6 锅炉低温省煤器磨损量变化率测算值

| 项目 | 燃煤 | 燃煤+污泥(20%) | 燃煤+污泥(30%) | 燃煤+污泥(40%) |

| 飞灰质量浓度/(g·Nm-3) | 24.59 | 24.71 | 24.71 | 24.70 |

| 烟气流速/(m·s-1) | 7.90 | 7.90 | 7.91 | 7.91 |

| 变化率/% | - | 0.49 | 0.87 | 0.83 |

测算结果显示,掺烧污泥后烟气飞灰浓度增加造成受热面磨损量增加,但影响程度非常小。同理,芮新红等〔12〕通过含水率85%的污泥掺烧测试发现,若污泥掺烧质量分数不超过6%,锅炉受热面磨损增加测算值不超过4%。

2.7 电厂制粉系统的影响

经试验研究发现,含水率40%的干化污泥容易造成磨煤机进口管堵塞,影响煤粉锅炉的正常运行;含水率30%的干化污泥具有一定的硬度,形态呈颗粒状,有利于磨煤机的研磨;而含水率为20%的干化污泥,污泥中水分主要为毛细水,形态呈粉末状,容易漂浮在空中产生自燃,不利于污泥的输送。鉴于含水率30%的干化污泥具有均匀的混合特性及粒度分布,以及良好的可研磨性,因此推荐含水率30%的干化污泥作为燃烧耦合对象。此结论与王雪等〔18〕的研究结果相一致。

2.8 烟气污染物排放的影响

燃煤电厂现有的除尘、脱硫、脱硝设施可以保证燃煤耦合污泥燃烧的烟气达标排放。

2.9 粉煤灰品质的影响

3 污泥干化技术选择

污泥经机械脱水装置处理后含水率一般为75%~80%,高含水率污泥直接焚烧需要消耗大量的辅助燃料,且维持高含水率污泥的燃烧比较困难,燃烧的稳定性差;污泥高含水率致使焚烧后烟气量大幅增加,增大后续尾气处理负荷;高含水率使污泥体积庞大,增加了污泥运输、存储的难度。从运行成本和设备可靠性等方面考虑,多采用污泥干化后焚烧技术。

4 燃煤耦合污泥燃烧的工程应用实践

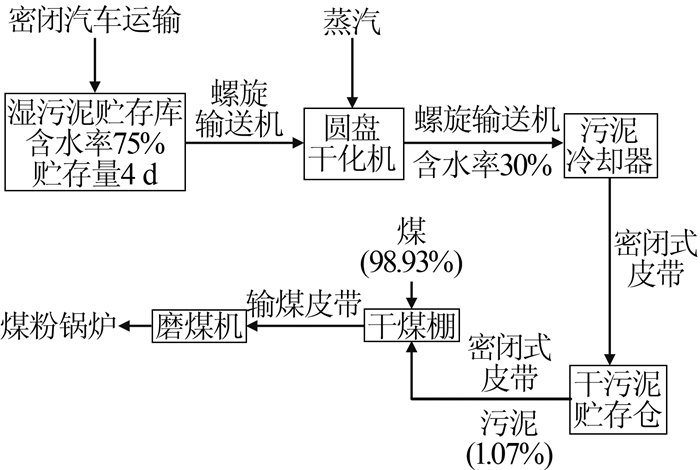

某电厂2×300 MW燃煤机组耦合污泥发电项目设计日处理污泥200 t,污泥含水率75%,采用蒸汽间接热干化技术,干化后污泥含水率30%,干化污泥焚烧处理量为71.4 t/d,入炉污泥量占锅炉燃料总质量的1.07%。其中自然干燥后的污泥主要成分:C、H、O、N、S、Cl元素分别为33.49%、4.57%、13.13%、2.50%、1.20%、0.406%,低位发热量为15 149 J/g。

工程每台锅炉配套建设1台圆盘式污泥干化机,干化能力100 t/d,干化燃烧工艺系统流程见图2。

图2

项目总投资5 196万元,年运行7 920 h,污泥(含水率75%,下同)处理成本155.84元/t,煤炭替代收入72.29元/t,政府污泥处置补贴270元/t,每年经济效益1 230万元,4.2年即可为电厂收回投资成本。

2018年10月燃煤耦合污泥发电项目投运,各项运行数据满足设计技术要求,结果符合预期。工程投运后,锅炉烟气量增加0.08%,锅炉炉膛温度和排烟温度基本无变化,锅炉热效率变化不明显,锅炉尾部烟气污染物排放满足排放指标,其中SO2排放增加约2%,NOx排放基本不变,二

5 结论和建议

(1)燃煤耦合污泥燃烧技术符合国家燃煤发电清洁生产和污泥处置“减量化、稳定化、无害化、资源化”的环保政策要求,耦合技术可以有效提升现役燃煤机组发电负荷,压减燃煤使用量,提升可再生能源发电量,具有显著的经济效益和环境效益,耦合技术将是污泥处置的主要发展方向。

(2)燃煤耦合污泥燃烧技术具有清洁、高效、彻底的特点,基于大型燃煤机组高效热力循环系统优势,采用间接污泥热干化技术,既利用电厂低品质蒸汽作为干化热源,又可以利用电厂原有的烟气污染物处理设备,节省投资和运行成本。工程实践证明,燃煤耦合污泥技术对锅炉燃烧稳定性和热效率影响较小,NOx、SO2及二英等污染物排放指标满足电厂污染物排放标准,粉煤灰满足综合利用要求,燃煤耦合污泥燃烧在技术上是可行的。

(3)如何整合现有处理处置技术,实现低成本燃煤耦合污泥发电,建立完整的燃煤耦合污泥发电技术标准、规范,提高污泥干化效率和掺烧比例,降低系统能耗,将是今后燃煤耦合污泥燃烧技术研究的重点。

(4)鉴于燃煤耦合污泥燃烧对锅炉设备产生的影响具有长期性和累积性,有关锅炉效率、受热面磨损腐蚀以及污染物排放数据的监测和污泥掺烧比例的调整将是今后研究工作的重点,这些数据的积累对燃煤耦合污泥燃烧技术的推广具有重要的参考价值。

参考文献

城市污水处理厂污泥的无害化、资源化处置

[J].DOI:10.3969/j.issn.1008-9500.2015.02.015 [本文引用: 1]

城镇污水厂污泥与煤混烧发电的技术经济分析

[J].DOI:10.3321/j.issn:1000-4602.2008.16.005 [本文引用: 1]

煤粉锅炉掺烧污泥后的数值模拟

[J].DOI:10.3969/j.issn.1672-4763.2013.02.008 [本文引用: 1]

掺烧不同种类污泥锅炉的燃烧特性

[J].DOI:10.3969/j.issn.1002-3364.2015.06.001 [本文引用: 1]

煤粉锅炉协同处置工业污泥现场试验

[J].DOI:10.3969/j.issn.1002-3364.2016.02.086 [本文引用: 2]

污泥掺烧技术在煤粉炉上应用的试验研究

[J].DOI:10.3969/j.issn.1674-8069.2007.02.017 [本文引用: 1]

300 MW燃煤锅炉协同处置干化污泥的试验研究

[J].DOI:10.3969/j.issn.1004-3950.2014.03.014 [本文引用: 3]

津公网安备 12010602120337号

津公网安备 12010602120337号