目前去除钙镁离子的方法有化学沉淀法〔3-8〕、吸附法〔9〕和萃取法〔10〕,其中化学沉淀法是去除钙镁离子的主要方法,常用的沉淀剂是氟化物,它的原理是利用Ca2+、Mg2+与F-形成的CaF2、MgF2溶度积较小,而Mn2+与F-形成的MnF2溶度积较大的特点达到去除钙镁的目的。氟化物沉淀过程中产生的CaF2、MgF2颗粒沉淀过细且黏度高,沉降困难,难以有效分离,沉淀物的分离性能是决定处理技术的关键因素,但目前对于改善沉淀物沉降性能的研究并不多。为此,笔者拟系统研究氟化物沉淀过程中的影响因素,利用响应曲面法优化沉淀工艺,并采用添加聚丙烯酰胺(PAM)的方法改善沉淀物的沉降性能,从体系稳定动力学角度分析PAM对沉降速率的影响,实现钙镁与锰的高效分离,为电解锰生产中硫酸锰液的净化处理与资源化利用提供参考。

1 实验部分

1.1 实验材料与仪器

实验试剂:氟化钠,分析纯,天津市大茂化学试剂厂;氢氧化钙,分析纯,天津市大茂化学试剂厂;聚丙烯酰胺,分析纯,天津市光复精细化工研究所。

实验仪器:ZEEnit700P原子吸收光谱仪,德国Analytik Jena公司;310p-01pH计,美国Orion公司;TURBISCAN LAB分散稳定性分析仪,法国Formula-ction公司;ME2002E电子天平,瑞士Mettler Toledo公司;加热磁力搅拌器,美国IKA公司。

实验水质:实验用水样来自重庆武陵锰业有限公司的锰矿浸出液,其中Mn2+ 2 000~3 000 mg/L、Ca2+ 320~450 mg/L、Mg2+ 1 500~2 200 mg/L、SO42- 20 000~30 000 mg/L、NH3-N 800~1 000 mg/L。

1.2 实验方法

单因素实验:取100 mL水样于锥形瓶中,置于加热磁力搅拌器上,在一定反应温度下,用氢氧化钙调节溶液pH,投加NaF沉淀剂,在转速60 r/min条件下搅拌反应1 h,再静置12 h,用定量滤纸过滤,测定滤液中的钙、镁浓度。

响应面实验:在单因素实验的基础上,考察溶液pH、NaF投加量、温度之间的交互作用及对钙、镁去除率的影响,并进行优化设计。以钙去除率和镁去除率为响应变量,以溶液pH、NaF过量系数、温度为3个因素,采用Design-Expert 8.0.6软件中的Box-Behnken Design进行3因素3水平的实验设计,如表1所示。

沉降性能实验:采用Turbiscan Lab稳定性分析仪,测定PAM的投加对沉降性能的影响。水样加入沉淀剂和PAM,搅拌均匀,然后快速取样放入测试瓶中,每30 s扫描1次,共扫描41次,测试温度26 ℃。通过脉冲式近红外光同步检测透射光和背散射光的强度变化,获得沉淀层、混合层及澄清层的变化曲线,分析得出稳定动力学参数。

钙、镁的测定:采用火焰原子吸收分光光度法。

2 结果与讨论

2.1 溶液pH对钙、镁去除效果的影响

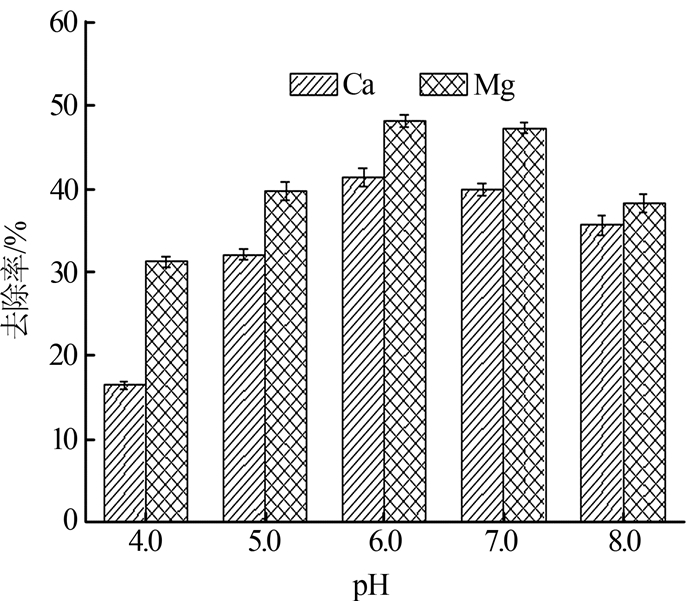

图1为反应温度为40 ℃、NaF过量系数(实际投加量与理论投加量的比值)为0.5、搅拌反应1 h、静置12 h过滤的条件下,溶液pH对锰矿浸出液中Ca、Mg去除效果的影响。

图1

2.2 反应温度对钙、镁去除效果的影响

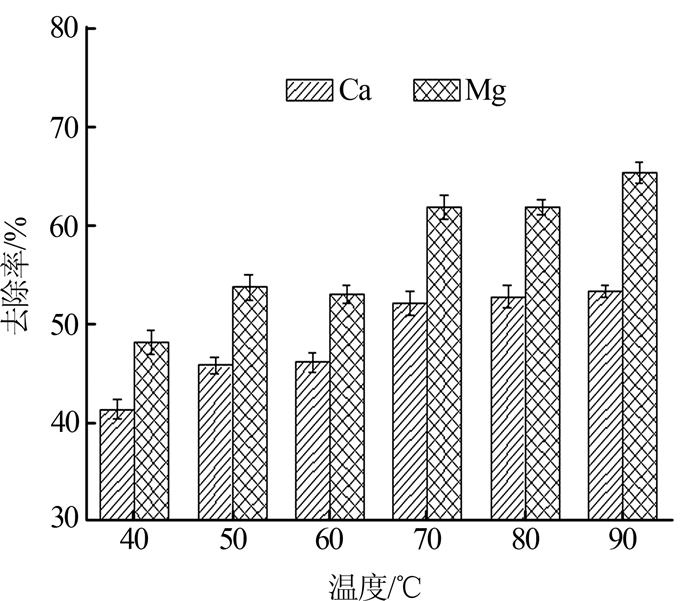

图2为pH为6.0、NaF过量系数为0.5、搅拌反应1 h、静置12 h过滤的条件下,反应温度对锰矿浸出液中Ca、Mg去除效果的影响。

图2

由图2可知,当反应温度由40 ℃增加至90 ℃,NaF沉淀剂对Ca、Mg的去除率随着pH的增长呈现逐渐增加的趋势,沉淀物CaF2和MgF2的形成过程中需要不断吸收热量,因此适当提高反应温度有利于沉淀的形成。当反应温度增加至70 ℃时,NaF沉淀剂对Ca、Mg有较好的去除效果,对Ca、Mg的去除率分别为52.17%和61.96%;随着反应温度继续升高,当反应温度增加至90℃时,NaF对Ca、Mg的去除率增长不再显著。温度较低时,沉淀物CaF2和MgF2易形成胶体,会吸附溶液中的Mn2+;温度较高时,MnSO4的溶解度随着温度的升高而逐渐降低,同时,过高的反应温度还会造成溶液蒸发,使MnSO4结晶析出,并随着钙、镁沉淀物一起被过滤,造成锰的损失;此外,反应温度过高,能耗也会相应增加,因此综合考虑,本实验条件下适宜的反应温度为70 ℃。

2.3 NaF投加量(过量系数)对钙、镁去除效果的影响

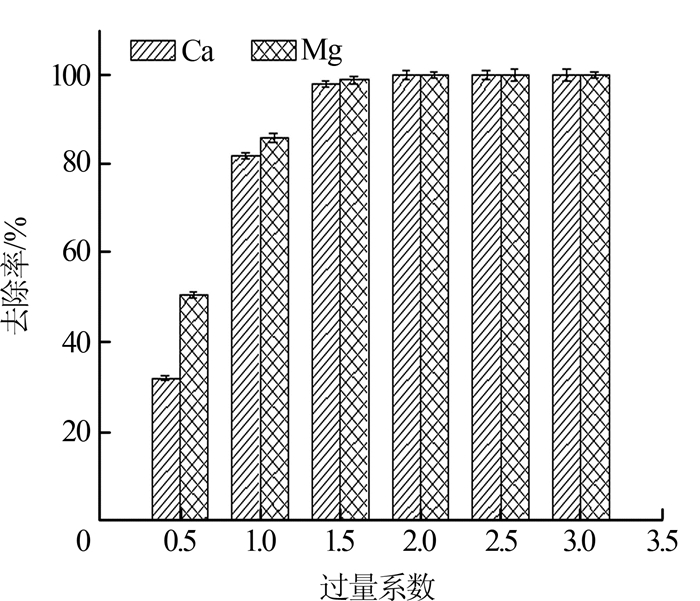

图3为pH为6.0、反应温度为70 ℃、搅拌反应1 h、静置12 h过滤的条件下,NaF过量系数对锰矿浸出液中Ca、Mg去除效果的影响。

图3

由图3可知,当NaF过量系数由0.5增加至1.5,Ca、Mg去除率呈现逐渐增大的趋势;当过量系数为0.5时,NaF对Ca、Mg的去除率均不超过60%;当过量系数为1.0时,Ca、Mg的去除率分别为81.97%和85.91%,Ca、Mg沉淀并不完全,这是因为在NaF的投加过程中会产生少量Ca(Mn)F2沉淀,导致一部分NaF的损耗〔12〕。当过量系数达到1.5时,此时Ca、Mg基本沉淀完全;当过量系数由1.5增加至3.0,过量系数的增大对Ca、Mg去除率几乎不再影响,同时过量的沉淀剂不仅造成浪费,还会与溶液中的Mn2+反应生成MnF2沉淀,导致Mn2+的损失。综合考虑,本实验条件下适宜的NaF过量系数为1.5。

2.4 PAM对沉降性能的影响

通过分析未投加PAM与投加0.5 mg/L PAM的NaF沉淀锰矿浸出液中Ca、Mg的背散射光谱图发现,PAM的投加对生成的沉淀有助凝作用。稳定动力学参数TSI为背散射光平均变化率的均值ΔBST,可评价体系的分散稳定程度〔13〕,判断PAM助凝剂对体系分散稳定性的影响,结果显示,未投加PAM的含锰废水稳定动力学参数不超过30,主要是因为生成的CaF2和MgF2沉淀细而小,并且黏度大,因此沉降性能较差;投加PAM通过吸附架桥作用增大了CaF2和MgF2的体积,改善了沉淀物的结构,加快了沉降速率,因此其稳定动力学参数明显变大。

2.5 响应曲面优化设计

2.5.1 模型建立与回归分析

表2 响应曲面模型的实验结果

| 实验序号 | 因素水平 | 响应值 | ||||

| pH | NaF过量系数 | 温度 | Ca去除率/% | Mg去除率/% | ||

| 1 | 0 | -1 | 1 | 59.62 | 78.35 | |

| 2 | 0 | 0 | 0 | 74.62 | 86.38 | |

| 3 | 0 | 0 | 0 | 74.21 | 85.79 | |

| 4 | 0 | 1 | 1 | 81.47 | 92.21 | |

| 5 | 1 | 0 | 1 | 70.53 | 82.64 | |

| 6 | -1 | -1 | 0 | 55.73 | 69.24 | |

| 7 | 1 | 1 | 0 | 80.21 | 91.46 | |

| 8 | -1 | 0 | -1 | 61.74 | 72.44 | |

| 9 | -1 | 1 | 0 | 77.35 | 83.94 | |

| 10 | 1 | 0 | -1 | 73.49 | 74.54 | |

| 11 | 0 | 1 | -1 | 73.24 | 80.47 | |

| 12 | 0 | 0 | 0 | 73.96 | 86.98 | |

| 13 | 0 | 0 | 0 | 74.56 | 85.27 | |

| 14 | 0 | -1 | -1 | 60.26 | 72.43 | |

| 15 | 1 | -1 | 0 | 62.24 | 78.33 | |

| 16 | 0 | 0 | 0 | 75.13 | 86.17 | |

| 17 | -1 | 0 | 1 | 67.23 | 73.26 | |

表3 响应曲面模型的方差分析

| 项目 | Ca去除率 | Mg去除率 | |||||||||

| 平方和 | 自由度 | 均方 | F值 | P值 | 平方和 | 自由度 | 均方 | F值 | P值 | ||

| 模型 | 944.32 | 9 | 104.92 | 67.66 | <0.00 01 | 760.74 | 9 | 84.53 | 31.35 | <0.000 1 | |

| X1 | 74.54 | 1 | 74.54 | 48.07 | 0.000 2 | 98.63 | 1 | 98.63 | 36.58 | 0.000 5 | |

| X2 | 692.29 | 1 | 692.29 | 446.39 | <0.000 1 | 309.13 | 1 | 309.13 | 114.65 | <0.000 1 | |

| X3 | 12.80 | 1 | 12.80 | 8.25 | 0.023 9 | 88.31 | 1 | 88.31 | 32.75 | 0.000 7 | |

| X1X2 | 3.33 | 1 | 3.33 | 2.15 | 0.186 2 | 0.62 | 1 | 0.62 | 0.23 | 0.647 2 | |

| X1X3 | 17.85 | 1 | 17.85 | 11.51 | 0.011 6 | 13.25 | 1 | 13.25 | 4.91 | 0.062 2 | |

| X2X3 | 19.67 | 1 | 19.67 | 12.68 | 0.009 2 | 8.47 | 1 | 8.47 | 3.14 | 0.119 7 | |

| X12 | 38.07 | 1 | 38.07 | 24.54 | 0.001 6 | 116.51 | 1 | 116.51 | 43.21 | 0.000 3 | |

| X22 | 28.61 | 1 | 28.61 | 18.45 | 0.003 6 | 0.056 | 1 | 0.056 | 0.021 | 0.889 5 | |

| X32 | 44.25 | 1 | 44.25 | 28.53 | 0.001 1 | 111.14 | 1 | 111.14 | 41.22 | 0.000 4 | |

| 残差 | 10.86 | 7 | 1.55 | 18.87 | 7 | 2.70 | |||||

| 失拟项 | 10.07 | 3 | 3.36 | 17.23 | 3 | 5.74 | |||||

用Design-Expert软件拟合得到模型方程,其中钙去除率Y=-329.713 50+56.658 50X1+29.791 00X2+5.267 20X3-1.825 00X1X2-0.211 25X1X3+0.443 50X2X3-3.006 75X12-10.427 00X22-0.032 418X32;镁去除率Y=-319.081 75+55.071 75X1-1.844 50X2+5.996 60X3-0.785 00X1X2+0.182 00X1X3+0.291 00X2X3-5.260 25X12-0.461 00X22-0.0513 78X32。

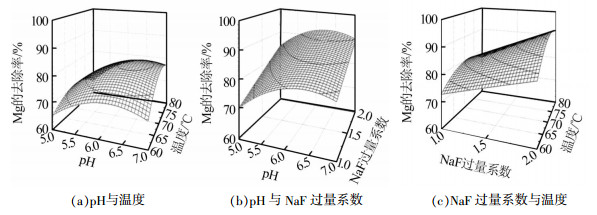

2.5.2 各因素交互作用的响应面分析

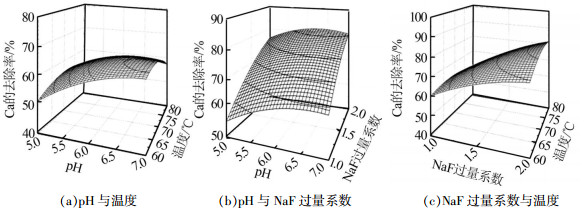

图4

图5

响应曲线的坡度可反映对响应值的影响程度,曲面坡度越陡,表明该因素间对响应结果的影响越大〔16〕。由表2及图4、图5可知,随着NaF过量系数的增加,钙、镁逐渐沉淀完全,钙、镁去除率缓慢增大;随着pH的增加,钙、镁去除率均呈现先增大后略有减小的趋势,pH较低时会因产生HF而降低沉淀效率,pH较高时会将沉淀转化、溶解;随着温度的升高,钙、镁去除率增加后不再变化,温度较高容易造成溶液蒸发,因此适宜的反应温度有利于沉淀的形成。在对钙的响应模型中,X1X3和X2X3的P值均小于0.05,说明pH与温度、NaF过量系数与温度之间的交互作用显著;在对镁的响应模型中,所有交互项的P值均大于0.05,说明各因素之间的交互作用不显著。在各因素中,NaF过量系数的P值小于0.05,说明NaF过量系数对钙、镁去除效果的影响最显著;F值用于描述各因素间的交互显著性,一般而言,F值越大,因素对响应值的影响越显著〔18-19〕,通过对比F值可知,各因素对钙、镁去除效果的影响程度依次为:NaF过量系数>pH>温度。

2.5.3 优化模型的验证

根据回归模型拟合得到的最佳反应条件为:pH=6.3、NaF过量系数2.0、温度75 ℃,钙去除率和镁去除率的预测值分别为82.17%、94.07%。在此条件下,进行3次平行试验,得到钙去除率和镁去除率的平均值分别为81.64%、94.75%,与模型预测值的拟合度较好,说明采用该模型优化NaF沉淀法去除硫酸锰中的钙、镁是可行的。

3 结论

(1)PAM的投加明显增大了硫酸锰溶液体系的稳定动力学参数,促进了沉淀物CaF2和MgF2的生长,缩短了沉降时间,改善了CaF2和MgF2的过滤性能,有利于钙、镁杂质的固液分离。

(2)依据响应曲面模型方程得出的各反应条件对钙、镁去除效果的影响程度依次为:NaF过量系数>pH>温度,其最佳反应条件为:pH=6.3、NaF过量系数2.0、温度75 ℃,在该反应条件下,钙去除率和镁去除率的平均值分别为81.64%、94.75%,与模型的预测值基本吻合。

参考文献

硫酸锰溶液中镁离子的沉淀行为研究

[J].DOI:10.3969/j.issn.1006-4990.2014.10.008 [本文引用: 1]

Separation of Manganese from calcium and magnesium in sulfate solutions via carbonate precipitation

[J].DOI:10.1016/S1003-6326(16)64210-3 [本文引用: 1]

Preparation of electronic grade Manganese sulfate from leaching solution of ferromanganese slag

[J].DOI:10.1016/S1003-6326(14)63520-2

Thermodynamic study on phosphorus removal from tungstate solution via magnesium salt precipitation method

[J].DOI:10.1016/S1003-6326(13)62886-1

多孔吸附材料对钙离子的吸附研究

[J].DOI:10.3969/j.issn.0253-6099.2006.06.010 [本文引用: 1]

利用多重光散射技术研究吡虫啉悬浮剂的物理稳定性

[J].DOI:10.3964/j.issn.1000-0593(2013)02-0423-05 [本文引用: 1]

响应面法优化腐殖酸去除水中重金属铬的吸附条件及热力学研究

[J].DOI:10.7524/j.issn.0254-6108.2013.12.009 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号