某集团企业从全局统筹考虑的角度出发,每天调配500 m3左右糖精钠生产废水(CODCr约为15~ 18 g/L,含盐量约110~130 g/L)到其他工业生产废水处理系统,利用其他低浓度工业废水稀释糖精钠生产废水,混合废水CODCr平均约2 000 mg/L,含盐量平均12 000 mg/L,氨氮平均15 mg/L,处理量约5 000 m3/d。该废水经UASB+高负荷好氧+沉淀+水解酸化+好氧生化+沉淀+混凝沉淀+砂滤工艺处理后,出水COD和氨氮等指标均能达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A排放要求,但是色度经常超标,同时混凝沉淀部分使用的复合氧化剂费用每月高达200万元,而且还产生了大量污泥,既不经济也不环保。基于此,在中试试验基础上,该企业引入催化臭氧氧化系统对其废水进行深度处理。

1 废水水质及设计参数

本工程进水为糖精钠生产废水(体积占比10%)和其他工业废水(体积占比90%)的混合废水经UASB+高负荷好氧+沉淀+水解酸化+好氧+沉淀+砂滤工艺处理后的出水,废水COD≤150 mg/L,色度≤350倍,含盐量≤12 000 mg/L(其中Cl-约5 700~5 900 mg/L),氨氮≤1.89 mg/L。设计水量为5 000 m3/d,设计出水COD≤50 mg/L,色度≤30倍。

2 工艺流程

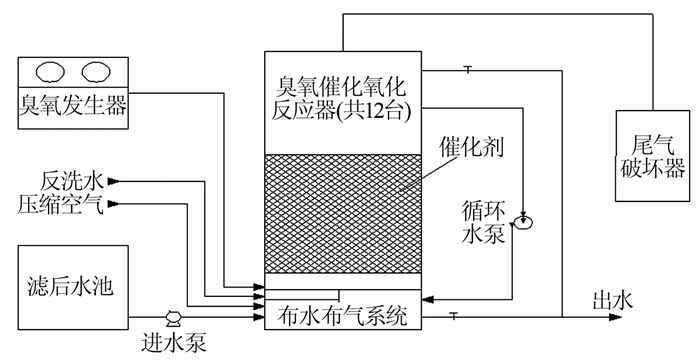

催化臭氧氧化系统工艺流程如图1所示。

图1

3 工艺设计及主要设备

废水在经催化臭氧氧化系统深度处理过程中,由于臭氧的利用率得到提高,同时在催化剂的协同作用下促使羟基自由基(·OH)的大量产生〔4〕,因而废水中的有机污染物得到很好的降解。该处理过程工艺简单、高效稳定、节能环保、维护方便,特别适用于难以生化降解的高含盐废水的深度处理领域。本工程依据催化臭氧氧化系统反应机理进行了工艺控制和设备布置。

(1)进水泵,流量为105 m3/h,扬程130 kPa,过流部件采用F46材质,为方便检修及不影响其他设备运行,设计3台进水泵(2用1备)。

(2)催化臭氧氧化反应器。催化臭氧氧化反应器是该工艺的核心单元,反应器主体为玻璃钢材质的圆柱罐,尺寸为D 3.5 m×9.2 m(有效水深8.0 m),共12台。反应器内装填SODO-Ⅱ型催化剂,填充率为35%,内设SS316L布水布气管道。反应器采用上向流形式,底部进水,上部出水。臭氧气体从反应器底部进入,在反应器内与废水接触发生催化氧化反应,氧化降解水中大部分有机污染物。为保证催化剂、臭氧和水充分接触,防止沟流,采用循环水泵对反应器中的反应液进行外部循环,每台反应器设置循环水泵1台,流量为60 m3/h,扬程30 kPa,过流部件采用F46材质。

(3)臭氧发生器。设计2套12 kg/h液氧源臭氧发生器,配套液氧储罐及冷却水系统、自控单元等。气源条件:气量为84 Nm3/h(单套),氧纯度≥99.5%,供气压强0.3~0.5 MPa,常压露点≤-60 ℃,供气温度5~30 ℃,固体颗粒≤0.05 μm,残油含量≤0.005 mg/m3,碳氢物含量≤20 mL/m3。

臭氧发生器采用高频式,单套臭氧产量为12 kg/h,装机容量90 kW,耗电量为6.5~8.0 kW·h/kgO3,臭氧发生器出口安装臭氧调节阀、臭氧浓度仪等设备。工作过程中产生的热量由冷却水带走,内循环冷却水条件:温度≤33 ℃,pH为6.5~8.0,硬度≤30 mg/L,氯离子质量浓度≤50 mg/L,满足除盐水水质要求,冷却水量为2 m3/h,压强为0.1~0.2 MPa。

外循环冷却水条件:温度≤30 ℃,pH为6.8~9.5,氯离子质量浓度≤250 mg/L,总硬度≤450 mg/L,满足《工业循环冷却水处理设计规范》(GB 50050—2007)中表3.1.8间冷开式系统循环冷却水水质指标(换热设备为板式)要求,冷却水量为28 m3/h,进水压强为0.2~0.3 MPa。

(4)尾气破坏器。催化臭氧氧化反应器排放的气体中还含有少量的臭氧气体,气体中的臭氧质量浓度约0.2~1.0 mg/L,经除雾器、加热器、催化剂床,催化分解臭氧,使臭氧质量浓度降到0.1 mg/L以下,达到臭氧工业排放要求,不污染环境。设计尾气破坏器2套。

(5)反洗系统。反洗系统包括气洗和水洗,气洗采用压缩空气,反洗强度为10 L/(m2·s);水洗设置反洗水泵2台(1用1备),流量为180 m3/h,扬程150 kPa。

4 工艺创新点

催化臭氧氧化系统的主要原理是在SODO-Ⅱ型催化剂的协同作用下促使产生了大量的羟基自由基·OH,能够迅速、无选择性地分解和去除水中绝大多数有机污染物,从而达到深度去除COD和降低出水色度的目的。单独臭氧与惰性有机物如芳香族化合物反应缓慢,甚至不能将这些有机物转化为能被生物降解的物质〔5〕,但从工程运行结果来看,臭氧催化氧化系统表现出了良好的降解性能。

SODO-Ⅱ型催化剂是以γ-Al2O3为载体、负载双组分金属氧化物的新型催化剂,具有抗压强度高、耐磨、稳定等特点,在工艺设备的有效运行期内不存在催化剂颗粒的流失与破碎现象〔4〕,不需要补充,不增加额外的运行费用,催化剂的使用大大提高了臭氧的利用效率。从工程运行结果来看,SODO-Ⅱ型催化剂在高含盐废水的处理中表现出优良的性能。

工艺系统采用外循环水泵,保证了废水、臭氧和催化剂的充分混合接触,消除了沟流,一定程度上提高了COD的去除率,同时防止催化剂粒子被污泥、悬浮物等包裹,保证了催化剂的活性。生产试验证明,当平均进水COD为200 mg/L时,开启循环水泵时COD平均去除率为80%,不开启循环水泵时COD平均去除率为63%。

5 运行效果

该工程于2016年11月调试完成并投产,运行状况良好,处理出水水质稳定,出水COD和色度均达到《城镇污水处理厂污染物排放标准》(GB 18918— 2002)一级A排放标准。2019年2月至5月监测结果显示,进水pH 6.5~8.8、COD 60~220 mg/L、色度150~330倍,出水pH 6.3~8.6、COD 16~48 mg/L、色度12~30倍。

6 直接运行费用

该工程直接运行费用主要是电费和液氧费,其中电费包括臭氧发生器及配套设备、进水泵和循环水泵的电费,吨水电耗约为1.34 kW·h,以当地电价为0.6元/(kW·h)计,则吨水处理费用为0.8元。液氧消耗量为240 kg/h,以当地液氧价为800元/t计,则吨水处理费用为0.92元。由此可知,该废水深度处理工程的直接运行费用为1.72元/m3,远远小于投加复合氧化剂的加药费用。

催化臭氧氧化系统主要用于低浓度难降解有机废水的深度处理,极大地提高了臭氧的利用率,该技术具有氧化能力强、不需添加药剂、不产生污泥无二次污染等特点。采用该技术处理经生化处理后的糖精钠生产废水和聚乙二醇废水的混合废水,取得了理想的降解COD和脱色效果,出水水质稳定达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A排放标准,同时为进一步分盐结晶提供了很好的预处理措施。

由于中国在全球糖精钠市场上占有2/3份额,国外对糖精钠废水的研究较少,所以本工程项目的成功实施对中国糖精钠行业的废水处理有很大的借鉴意义。

参考文献

聚氯化铝对糖精钠废水混凝效果的影响研究

[J].DOI:10.3969/j.issn.1673-4602.2006.03.007 [本文引用: 1]

Catalytic ozonation and methods of enhancing molecular ozone reactions in water treatment

[J].DOI:10.1016/S0926-3373(03)00326-6 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号