为适应国家一系列工业废水污染物排放新标准的施行和环保督查的严格管控,以实现废水回用或达标排放,有必要对生化处理出水进行深度处理。目前,国内大、中型工业废水处理项目主要采用臭氧氧化+曝气生物滤池(BAF)和Fenton氧化+沉淀过滤这2种深度处理技术。前者适用于废水污染物的臭氧氧化效果好、废水有回用需求的情况,在石油化工、煤化工行业废水处理中,已基本成为了一种标配工艺;后者则适用于废水无回用需求、污泥处置费用低的项目,主要应用于化纤、印染和造纸等行业的废水处理。

1 臭氧氧化+BAF工艺

1.1 工艺介绍

臭氧氧化法作为一种高级氧化工艺,在与BAF结合的组合工艺中,主要起到对低浓度、难降解有机污染物的开环断链以降低废水毒性、提高废水可生化性的作用〔1〕。臭氧氧化与BAF是相互依存的统一体,不同的臭氧投加量和氧化反应时间,会得到不同的氧化产物,驯养出不同的BAF生物菌群,从而影响出水水质,因此设计时二者应统一考虑。

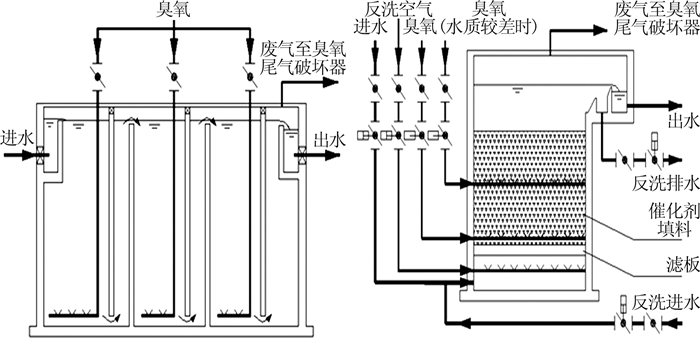

工程上常见的臭氧氧化工艺分为臭氧接触氧化工艺和臭氧催化氧化工艺2种型式,臭氧接触氧化池、臭氧催化氧化池结构见图1。

图1

臭氧接触氧化池、臭氧催化氧化池的区别主要在于:后者在臭氧氧化池中加入了附着于活性氧化铝等载体上的过渡金属催化剂,能有效降低20%~30%的臭氧投加量,缩短50%左右的反应时间〔2〕。由于催化剂填料床的存在,SS过多易造成填料床堵塞,因此臭氧催化氧化池需要设置反洗设施,定期反洗。

图2

轻质滤料BAF〔4〕的滤料密度小于水,采用亲水性高分子材料加工而成,空间结构呈网状,比表面积大于1×105 m2/m3,孔隙率大于85%,因此生物膜更易附着在滤料上、挂膜快、流失少,相比陶粒滤料,单位体积生物量更大、处理效果更好。内循环BAF〔5〕采用多孔生物滤料,相比普通陶粒滤料,空隙率提高了15%,密度下降了20%;同时其独有的隔离式曝气技术,给反应器充氧的同时,将污水沿曝气器管道提升,再经过反应器生物床,在填料区形成循环水流。该生物反应器实现了曝气与生化的分离,其生物膜边界层厚度仅为普通陶粒滤料BAF的1/5,大幅度提高了生物膜相与水相间的传质速度,同时减少了曝气对生物膜的冲刷和气水短路沟流的产生。

1.2 工程实例

臭氧氧化+BAF的部分工程应用实例见表1。

表1 臭氧氧化+BAF的部分工程应用实例

| 项目 | 宁夏某煤炭间接液化项目污水处理工程 | 上海某石化公司外排污水提标升级改造工程 | 中石油新疆某石化外排净化水提标改造工程 |

| 废水性质 | 煤化工综合污水,经生化处理、除硬处理后的出水 | 石油化工综合污水,包括生产废水和社区污水,经生化后出水 | 石油化工生产废水,经生化后出水 |

| 处理规模 | 2 500 t/h | 2 500 t/h | 600 t/h |

| 处理工艺 | 臭氧接触氧化+陶粒滤料BAF | 臭氧催化氧化+轻质滤料BAF | 臭氧催化氧化+内循环BAF |

| 进出水水质 | 进水COD为108 mg/L,出水COD为43 mg/L,COD去除率为60%;进水氨氮为8 mg/L,出水氨氮为2 mg/L,氨氮去除率为75% | 进水COD 75 mg/L,出水COD为56 mg/L,COD去除率为25%;进水氨氮为10 mg/L,出水氨氮为4 mg/L,氨氮去除率为60% | 进水COD为90 mg/L,出水COD为45 mg/L,COD去除率为50%;进水氨氮为22 mg/L,出水氨氮为4.5 mg/L,氨氮去除率为80%。 |

| 设计参数 | 臭氧投加量为25 mg/L,接触反应时间为2 h,脱气时间为0.5 h,BAF滤速为2.0 m/h,有机负荷为0.17 kgBOD/(m3·d) | 臭氧投加量为16 mg/L,接触反应时间为0.5 h,脱气时间为0.6 h,BAF滤速为2.13 m/h,有机负荷为0.38 kgCOD/(m3·d) | 臭氧投加量为20 mg/L,接触反应时间为1.0 h,脱气时间为1.0 h,BAF停留时间为1.0 h,内循环比为6.0,气水比为5:1 |

| 主要构筑物及设备 | 臭氧接触池2座,钢砼,单池尺寸27.3 m×18.0 m×7.0 m;臭氧脱气池2座,钢砼,单池尺寸6.0 m×18.0 m×7.0 m;臭氧发生器2套,氧气源,额定臭氧产量为62.5 kg/h;BAF池20座,钢砼,单池尺寸8.0 m×8.0 m×6.5 m;臭氧反应池12座,钢砼,单池尺寸6.0 m×5.5 m×6.5 m | 臭氧脱气池2座,钢砼,单池尺寸18.0 m×6.5 m×6.5 m;臭氧发生器2套,氧气源,额定臭氧产量为20 kg/h;BAF池14座,钢砼,单池尺寸11.75 m×7.46 m×6.5 m | 臭氧反应池8座,钢砼,单池尺寸3.60 m×3.60 m×6.50 m;臭氧脱气池1座,钢砼,单池尺寸11.0 m×11.0 m×6.0 m;臭氧发生器2套,氧气源,额定臭氧产量为12 kg/h;BAF池6座,钢砼,单池尺寸6.0 m×5.5 m×5.5 m |

| 经济指标 | 投资1.47万元/(t·h);吨水费用0.39元 | 投资1.81万元/(t·h);吨水费用0.26元 | 投资2.04万元/(t·h);吨水费用0.36元 |

| 出水去向 | 回用 | 达标直排 | 达标直排 |

| 三废情况 | 绝干污泥产量为0.019 kg/t,臭氧尾气量为1.63 m3/t | 绝干污泥产量为0.004 kg/t,臭氧尾气量为1.40 Nm3/t | 绝干污泥产量为0.009 kg/t,臭氧尾气量为1.50 Nm3/t |

注:吨水费用只包括能源及药剂的消耗费用,不含人工、折旧、污泥处置等费用,下同。

由表1可知,上述工程实例发现BAF的挂膜情况普遍不太理想,一般只能去除20 mg/L左右的COD,因此若有更高的COD去除要求时,需要加大臭氧用量去直接降解COD,运行费用会有所增加。

2 Fenton氧化+沉淀过滤工艺

2.1 工艺介绍

Fenton试剂在水处理中主要起氧化和混凝2种作用。Fenton反应产生的·OH氧化能力强,且无选择性,能将废水中部分有机物直接氧化成CO2和H2O,再经混凝沉淀、过滤降低悬浮物SS后,可实现直接排放。

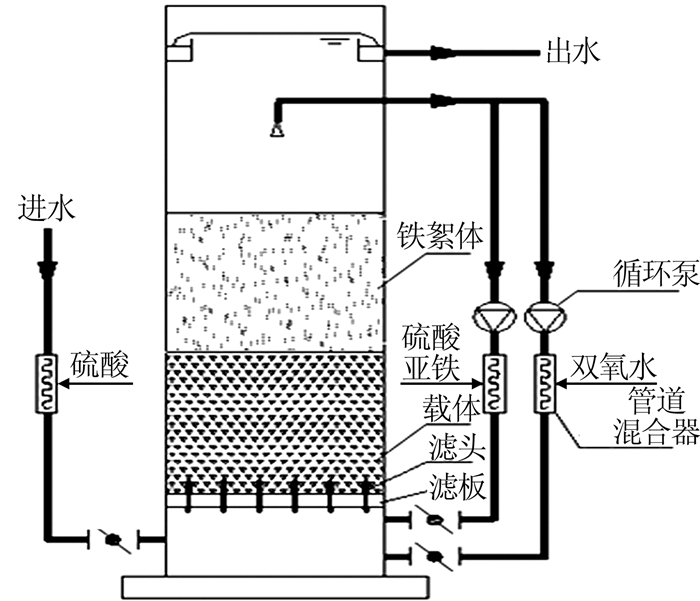

图3

该技术融合了流化床技术、二元催化氧化技术和载体覆膜技术,在反应器内普通的均相Fenton氧化正常进行,产生的Fe(Ⅲ)以结晶或沉淀的形式覆膜到载体表面,并将载体截留在反应器内,从而形成了铁的氧化物/H2O2的环境,这样就会发生非均相Fenton氧化反应。COD同时由均相Fenton氧化反应和非均相Fenton氧化反应2种方式降解,因此投加的药剂和产生的污泥比均相Fenton氧化反应要少,而又无需专门补充非均相Fenton载体。

2.2 工程实例

Fenton氧化+沉淀过滤技术的部分工程应用实例见表2。

表2 Fenton氧化+沉淀过滤技术的部分工程应用实例

| 项目 | 江西某化纤公司废水深度处理提标改造工程 | 福建某工业园综合污水处理厂改造工程 | 浙江某造纸废水提标改造工程 |

| 废水性质 | 黏胶化纤生产废水,经生化后出水 | 印染综合污水,经生化后出水 | 造纸废水,经生化后出水 |

| 处理规模 | 1 980 t/h | 1 250 t/h | 1 480 t/h |

| 处理工艺 | Fenton氧化+辐流沉淀+转盘过滤 | Fenton氧化+高密度沉淀池 | Fenton氧化+辐流沉淀+转盘过滤 |

| 进出水水质 | 进水COD为150 mg/L,出水COD为40 mg/L,COD去除率73.3%;进水SS为70 mg/L,出水SS为8 mg/L,SS去除率为88.6%;进水色度为50 mg/L,出水色度为30 mg/L,色度去除率为40% | 进水COD为200 mg/L,出水COD为60 mg/L,COD去除率70%;进水色度为60 mg/L,出水色度为30 mg/L,色度去除率为50% | 进水COD为150 mg/L,出水COD为45 mg/L,COD去除率为70%;进水SS为50 mg/L,出水SS为8 mg/L,SS去除率为84%;进水总磷为3 mg/L,出水总磷为0.4 mg/L,总磷去除率为84% |

| 设计参数 | Fenton氧化塔内充氧化铁载体,塔体停留时间为25 min,空塔流速为85 m/h,内循环比为150%,运行pH为3~4,双氧水:COD=1:1(质量比),双氧水:亚铁=4:1(物质的量比),中和剂氢氧化钠,脱气时间为20 min辐流沉淀池表面负荷0.6 m3/(m2·h),转盘过滤器滤速为8.8 m/h | Fenton氧化塔内充塑料载体,塔体停留时间为25 min,空塔流速为75 m/h,内循环比为60%,运行pH为3~4,双氧水:COD=1.4:1(质量比),双氧水:亚铁=2:1(物质的量比),中和剂石灰,脱气时间为1.5 h,高密沉淀池表面负荷为2.44 m3/(m2·h) | Fenton氧化塔内充氧化铁载体,塔体停留时间为20 min,空塔流速为90 m/h,内循环比为150%,运行pH为3~4,双氧水:COD=0.7:1(质量比),双氧水:亚铁=2.3:1(物质的量比),中和剂氢氧化钠,脱气时间为20 min,转盘过滤器滤速为8.0 m/h |

| 主要构筑物及设备 | Fenton氧化塔6座,316 L,单塔尺寸D 3.5 m×14.0 m;中和脱气池2座,钢砼,单池尺寸10.0 m×6.0 m×6.0 m;辐流沉淀池2座,钢砼,单池尺寸D 45.0 m×5.4 m;转盘滤池1座,钢砼,单池尺寸9.0 m×8.9 m×3.5 m | Fenton氧化塔4座,316 L,单塔尺寸D 3.0 m×12.0 m;中和脱气池利旧;高密沉淀池2座,钢砼,单池尺寸19.0 m×16.0 m×6.5 m | Fenton氧化塔4座,316 L,单塔尺寸D 3.6 m×12.9 m;中和脱气池1座,钢砼,单池尺寸20.0 m×10.0 m×4.0 m;辐流沉淀池利旧;转盘滤池1座,钢砼,单池尺寸12.0 m×12.0 m×3.5 m |

| 经济指标 | 投资1.10万元/(t·h),能耗费用为2.10元/t | 投资1.12万元/(t·h),能耗费用为3.45元/t | 投资1.02万元/(t·h),能耗费用为1.95元/t |

| 出水去向 | 达标直排 | 达标直排 | 达标直排 |

| 三废情况 | 绝干污泥产量为0.19 kg/t,酸碱废气量为1.0 m3/t | 绝干污泥产量为0.49 kg/t,酸碱废气量为1.0 m3/t | 绝干污泥产量为0.22 kg/t,酸碱废气量为1.0 m3/t |

3 2种深度处理技术的比较

通过上述工业废水深度处理的工程实例可以看出,2种深度处理技术在大、中型项目中都有应用,能够满足稳定达标排放的技术要求,并适用于已有废水站的提标改造。

臭氧氧化+BAF技术运行费用低、一次性投资高,产生少量生化污泥,不引入无机盐,适用于废水回用的场合,必须考虑臭氧尾气的收集和处理;Fenton氧化+沉淀过滤技术投资费用较低、运行费用较高,会产生大量化学污泥,对总磷有一定的去除能力,投加的酸碱、催化剂等化学药剂会引入大量无机盐,在废水需要回用时不太适用,产生的酸碱废气按需进行收集和处理,2种废水深度处理技术的比较见表3。

表3 2种废水深度处理技术的比较

| 项目 | 臭氧氧化+BAF | Fenton氧化+沉淀过滤 |

| 应用行业 | 石油化工、煤化工 | 化纤、印染、造纸 |

| 处理规模 | 大、中型 | 大、中型 |

| 原水COD | 70~110 mg/L | 150~200 mg/L |

| COD去除率 | 25%~60% | 70%~80% |

| 投资费用 | 高,1.4~2.1万元/(t·h) | 较高,1.0~1.2万元/(t·h) |

| 运行费用 | 较高,电耗为主,0.25~0.4元/t废水,6~13元/kgCOD | 高,药耗为主,1.9~3.5元/t废水,18~25元/kgCOD |

| 产泥情况 | 少量生化污泥,0.01~0.02 kg/t废水 | 大量化学污泥0.19~0.49 kg/t废水 |

| 废气情况 | 臭氧尾气1.4~1.7 m3/t废水 | 酸碱废气1.0 m3/t废水 |

| 废水回用 | 适用 | 不适用 |

4 结论

工程应用证明,臭氧氧化+BAF和Fenton氧化+沉淀过滤技术,都能应用于大、中型工业废水深度处理项目,并适用于已有废水站的提标改造。选择何种深度处理技术,除了考虑该技术能否满足水质处理的要求,还要从是否回用、投资费用、运行费用、污泥处置等方面进行综合对比。

随着环保要求对废水处理站产生的废气处理、污泥处置的逐渐严格,废水回用的需求逐年增大,可以预见臭氧氧化+BAF技术在满足水质处理要求的前提下,相对于Fenton氧化+沉淀过滤技术的综合优势将愈加明显。

津公网安备 12010602120337号

津公网安备 12010602120337号