高级氧化工艺(AOP)可产生羟基自由基等强氧化剂,能有效矿化废水中的污染物。电催化氧化法作为AOP方法之一,主要通过电解产生强氧化性中间产物,如羟基自由基,间接氧化降解废水中的污染物〔5〕,同时,污染物(R)也可在阳极被直接氧化〔6〕。尤其溶液盐度较高时,有利于电子传递,可确保电化学氧化还原反应的发生。与其他高级氧化技术相比,电催化氧化最大优势在于仅利用电能就可达到降解污染物的目的,无需另加氧化剂,避免了二次污染〔7〕。电催化氧化反应操控简单、条件温和,便于与其他传统技术结合,提高处理效果〔8〕。目前,该方法在印染、制药、造纸、农药、垃圾渗滤液等行业难降解废水处理中广泛应用。活性炭处理是废水处理中应用最广泛的吸附技术,具有设备简单、管理方便、投资省、吸附剂来源广、价格低廉、可重复利用的优点〔9〕。吸附法因应用范围广、处理效率高、可再生循环使用、易与其他工艺耦合等优点被用作焦化废水生化出水的主要处理技术之一,在实际工程中得到广泛应用〔10-11〕。

笔者以Ti-RuO2-IrO2电极作为阳极,钛电极作为阴极,采用电催化氧化+活性炭吸附对焦化废水生化出水进行处理,通过SEM、EDS对电极进行涂层形貌表征及表面成分分析,研究电流密度、极板数量、极板间距对焦化废水生化出水处理效果的影响,确定最佳反应条件。同时比较了2种活性炭对电催化氧化法处理出水的吸附效果,并对活性炭的吸附机制进行探究,为处理高盐焦化废水生化出水提供一定理论依据。

1 材料与方法

1.1 实验材料

实验用水为某焦化厂焦化废水经AAO工艺处理后的出水,主要水质如表 1所示。

表1 焦化废水生化出水水质

Table 1

| 项目 | TOC/ (mg·L-1) | COD/ (mg·L-1) | pH | 电导率/ (μS·cm-1) | Cl-/ (mg·L-1) |

| 数值 | 56.6±1 | 136.6±1 | 7.5±0.2 | 6 940±50 | 1 087±25 |

实验使用2种颗粒活性炭,分别为煤质炭和椰壳炭,购自新华化工厂。其中煤质炭粒径为2~6 mm,比表面积500~600 m2/g;椰壳炭粒径2~10 mm,比表面积200~300 m2/g。

电解实验装置:自制石英玻璃电解槽(12.5 cm×12.5 cm×13.0 cm)、SS-5030KD直流稳压稳流电源(东莞不凡电子有限公司)、外购电极板(阳极采用Ti-RuO2-IrO2电极,阴极采用钛电极,阴阳极板尺寸均为10 cm×10 cm)。

1.2 实验方法

1.2.1 电催化氧化实验

实验所用水量为1.35 L,改变实验条件(如电流密度、极板数量、极板间距)进行单因素静态实验,前30 min每隔10 min取样,之后每隔30 min取样,直至6 h反应结束,考察电催化反应对焦化废水生化出水COD的去除效果。

1.2.2 活性炭吸附实验

分别采用煤质炭和椰壳炭进行吸附实验。在250 mL锥形瓶中,分别加入活性炭和100 mL电催化处理出水,置于恒温振荡反应器中(30 ℃,振荡频次为120次/min),研究活性炭对电催化处理出水的吸附作用。

1.3 分析方法

(1)使用5B-3B(V8)型多参数水质测定仪(北京连华科技有限公司),通过快速消解分光光度法测定COD。TOC用TOC-VCPH型分析仪(日本岛津公司)测定。用Sigma300型场发射扫描电子显微镜(英国ZEISS公司)观察阳极的涂层形貌,采用XFlash6型X射线能谱仪(德国Bruker公司)对阳极表面成分进行分析。

(2)三维荧光光谱。取焦化废水生化出水、电催化处理出水、活性炭吸附出水水样,先用0.45 μm滤膜(尼龙材质)过滤,然后稀释15倍,进行三维荧光光谱分析。实验采用RF-6000荧光分光光度计(日本岛津公司)测定处理后的水样,激发光源为氙弧灯,激发波长(λEx)为200~400 nm,数据间隔2 nm;发射波长(λEm)为280~550 nm,数据间隔5 nm。用Origin8.0对荧光光谱数据进行处理,定性分析电催化和活性炭吸附对焦化废水生化出水的去除效果。

2 结果与讨论

2.1 氧化电极的选择

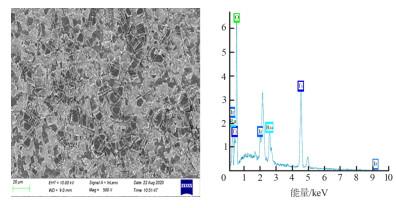

Ti-RuO2-IrO2电极的表面SEM及EDS测试结果如图 1所示。

图1

图1

Ti-RuO2-IrO2电极表面的SEM和EDS谱图

Fig.1

SEM and EDS spectra of Ti-RuO2-IrO2 electrode surface

从图 1可见,电极表面存在Ti、O、Ru、Ir等元素,质量分数分别为45.79%、40.86%、7.87%、5.48%。在现有的电极材料中,Ir基材料可在酸性条件下稳定存在,Ru可稳定Ir的性能,且已有商业化产品。因此实验选择催化活性中心为Ru-Ir的Ti-RuO2-IrO2电极材料作为电极。

2.2 电流密度的影响

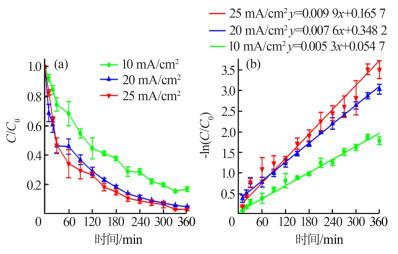

在极板数量为2对,阴阳极板间距为3.6 cm的条件下,依次改变电流密度为10、20、25 mA/cm2,考察电流密度对焦化废水生化出水COD去除效果的影响,结果如图 2所示。

图2

图2

电流密度对焦化废水生化出水COD去除效果的影响

Fig.2

Effect of current density on the removal of COD from biochemical effluent of coking wastewater

从图 2(a)可见,随着电流密度的增加,COD去除率逐渐增大。电流密度为20 mA/cm2时COD去除率已达95%左右,继续增大电流密度,COD去除率增幅较小,电流效率明显降低。图 2(b)表明不同电流密度下反应过程中-ln(C/C0)均随时间线性变化,说明在电催化氧化过程中,COD的去除符合准一级动力学。在10、20、25 mA/cm2的电流密度下,COD降解速率常数分别为5.3×10-3、7.6×10-3、9.9×10-3 min-1,相关系数R2分别为0.992、0.996、0.976。电流越大,电极上的电子与废水中带电离子的转移速率越快〔12〕。同时电流密度增大使废水中氧化反应增强,从而促进强氧化性活性中间体的形成,提高对有机物的降解速率〔13〕。但随着电流密度的继续增加,反应过程中生成活性氯(HClO、ClO-),抑制·OH的产生〔见式(1)~式(3)〕,COD去除率和降解速率常数提高不明显〔14〕。基于以上实验结果,将后续实验中的电流密度定为20 mA/cm2。

2.3 极板数量的影响

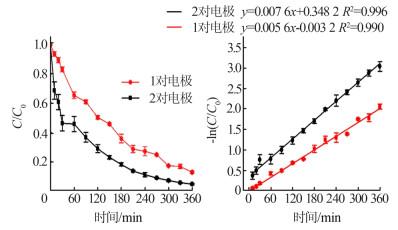

在电流密度为20 mA/cm2、阴阳极板间距为3.6 cm、极板数量分别为1对电极和2对电极的条件下,考察极板数量对焦化废水生化出水COD去除效果的影响,结果如图 3所示。

图3

图3

极板数量对焦化废水生化出水COD去除效果的影响

Fig.3

Effect of plate number on the removal rate of COD from biochemical effluent of coking wastewater

2.4 极板间距的影响

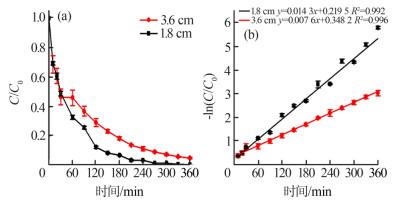

在电流密度为20 mA/cm2,极板数量为2对,阴阳极板间距分别为1.8、3.6 cm的条件下,考察极板间距对焦化废水生化出水COD去除效果的影响,如图 4所示。

图4

图4

极板间距对焦化废水生化出水COD去除效果的影响

Fig.4

Effect of plate space on the removal rate of COD from biochemical effluent of coking wastewater

2.5 活性炭吸附电催化反应器出水

综上,电催化氧化最佳实验条件为极板数量2对、极板间距1.8 cm、电流密度20 mA/cm2,对焦化废水生化出水COD的去除率为99.7%,准一级动力学降解速率常数可达1.43×10-2 min-1,仅反应30 min即可达到GB 16171—2012《炼焦化学工业污染物排放标准》的要求。但考虑到电催化氧化出水的TOC去除率仅为47.87%,会对后续处理工艺产生负面影响,特别是会加重膜处理工艺中的膜污染〔17〕,因此需对TOC进一步处理。实验选取煤质炭和椰壳炭进行吸附研究。

2.5.1 2种活性炭的吸附行为

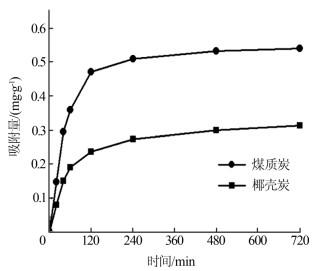

在电催化氧化出水中分别加入20 g/L的煤质炭和椰壳炭,恒温振荡反应,对TOC的吸附情况如图 5所示。

图5

图5

2种活性炭对电催化出水中TOC的吸附效果

Fig.5

Adsorption effect of two activated carbons on TOC in electrocatalytic effluent

从图 5可见,前120 min内椰壳炭和煤质炭的吸附量增长较快,随后趋近平缓,且煤质炭对有机污染物的吸附效果要优于椰壳炭。煤质炭比表面积大,吸附能力强,说明比表面积与污染物的去除有明显的相关性,主要体现为表面吸附。后续实验采用比表面积更大的煤质炭进行研究。

2.5.2 煤质炭吸附动力学研究

图6

图6

煤质炭吸附电催化处理出水TOC的动力学拟合曲线

(a)准一级模型;(b)准二级模型;(c)粒内扩散模型

Fig.6

Kinetic fitting curve of electrocatalytic treatment effluent TOC adsorption by coal-based carbon

表2 煤质炭吸附电催化处理出水中TOC的动力学模型参数

Table 2

| 准一级动力学模型 | 准二级动力学模型 | ||||||

| k1/min-1 | qe/(mg·g-1) | R2 | k1/min-1 | qe/(mg·g-1) | R2 | ||

| 0.012 04 | 0.324 4 | 0.882 | 0.045 71 | 0.572 9 | 0.998 | ||

| 粒内扩散 | |||||||

| kF1/ (mg·g-1·min-0.5) | R2 | kF2/ (mg·g-1·min-0.5) | R2 | kF3/ (mg·g-1·min-0.5) | R2 | ||

| 0.048 26 | 0.929 | 0.008 22 | 1 | 0.002 78 | 0.978 | ||

由图 6可以看出,整个变化过程由3个直线部分组成,表明吸附需要分三步进行。第1阶段(t1/2 < 11)属于污染物从水中扩散至吸附剂外表面的过程;第2阶段(11 < t1/2 < 15.5)属于缓慢的内部扩散阶段,是控制速率阶段;第3阶段(t1/2 > 15.5)是吸附达到平衡阶段。粒内扩散模型的多次变化过程表明煤质炭对废水中TOC的吸附是一个复杂的过程。

2.5.3 煤质炭在不同投加量下的吸附性能比较

考察了煤质炭投加量(10、15、20、30 g/L)对电催化出水中TOC的吸附效果。结果表明,随着煤质炭用量的增加,达到吸附平衡时的TOC浓度逐渐减小,TOC去除率逐渐增大,水中残留的有机污染物逐渐减少。煤质炭投加量分别为20、30 g/L时,反应120 min后吸附曲线均趋于平缓,TOC去除率基本相同,为38.38%左右,继续增大煤质炭用量无法有效提高有机物的去除效果。因此煤质炭投加量选定为20 g/L,吸附反应时间为120 min。

经电催化氧化处理后出水TOC为29.50 mg/L,去除率仅为47.87%,会对环境和后续处理工艺产生不利影响。煤质炭吸附处理120 min后,TOC降到18.16 mg/L,TOC总去除率为67.88%,达到焦化废水生化出水深度处理的目的。

2.6 三维荧光光谱分析

图7

图7

焦化废水生化出水在各处理阶段的三维荧光光谱

(a)焦化废水生化出水;(b)电催化氧化处理后出水;(c)活性炭吸附出水

Fig.7

Three dimensional fluorescence spectra of biochemical effluent from coking wastewater in each stage

表3 主要荧光峰的位置及强度

Table 3

| 水样 | 峰1 | 峰2 | |||

| λEx/λEm | 强度 | λEx/λEm | 强度 | ||

| 原水 | 308/400 | 7.53×104 | 256/435 | 3.40×104 | |

| 电催化处理出水 | 300/340 | 1.58×104 | 240/340 | 5.66×103 | |

| 活性炭吸附出水 | 236/305 | 1.53×103 | 274/315 | 2.95×102 | |

3 结论

(1)采用电催化氧化法处理焦化废水生化出水。在原水COD为136.6 mg/L、TOC为56.6 mg/L,选择性能优良且商业化应用的Ti-RuO2-IrO2电极,极板数量为2对、极板间距为1.8 cm、电流密度为20 mA/cm2、反应时间6 h的条件下,COD去除率及准一级动力学降解速率常数可达99.7%、1.43×10-2 min-1,且反应30 min就可达到焦化废水的排放标准要求。

(2)采用煤质炭和椰壳炭对电催化氧化处理出水进行吸附处理,结果表明,比表面积大的煤质炭吸附效果更好。当煤质炭投加量为20 g/L,处理120 min后出水TOC为18.16 mg/L,TOC总去除率可达67.88%。煤质炭吸附废水中有机污染物的过程符合准二级动力学模型,且粒内扩散模型表明该吸附是一个复杂过程。

(3)电催化氧化—活性炭吸附处理各阶段出水的三维荧光光谱表明,电催化处理能氧化去除生化出水中部分类腐殖酸物质并破坏其结构,将其分解成小分子物质,进而被活性炭吸附去除。

参考文献

A review on the coal gasification wastewater treatment technologies: Past, present and future outlook

[J].

焦化废水处理技术研究进展

[J].DOI:10.3969/j.issn.1005-829X.2012.01.004 [本文引用: 1]

Advanced treatment of biologically treated coking wastewater by membrane distillation coupled with pre-coagulation

[J].DOI:10.1016/j.desal.2015.11.020 [本文引用: 1]

焦化废水水质组成及其环境学与生物学特性分析

[J].DOI:10.3321/j.issn:0253-2468.2007.07.004 [本文引用: 1]

电化学废水处理技术及高效电催化电极的研究与进展

[J].DOI:10.3321/j.issn:0367-6234.2004.04.011 [本文引用: 1]

Efficient electrochemical oxidation of perfluorooctanoate using a Ti/SnO2-Sb-Bi anode

[J].

Critical review of electrochemical advanced oxidation processes for water treatment applications

[J].

Evaluation of advanced oxidation processes for water and wastewater treatment: A critical review

[J].

焦化废水生物处理尾水中残余有机污染物的活性炭吸附及其机理

[J].DOI:10.3321/j.issn:0253-2468.2007.07.007 [本文引用: 1]

Acute toxicity and chemical evaluation of coking wastewater under biological and advanced physicochemical treatment processes

[J].DOI:10.1007/s11356-016-6882-z [本文引用: 1]

Simultaneous removal of ammonia and phosphate by electro-oxidation and electrocoagulation using RuO2-IrO2/Ti and microscale zero-valent iron composite electrode

[J].DOI:10.1016/j.watres.2019.115239 [本文引用: 1]

电解催化氧化法处理含酚废水技术及机理研究

[J].DOI:10.11894/1005-829x.2016.36(12).022 [本文引用: 1]

Generation and application of reactive chlorine species by electrochemical process combined with UV irradiation: Synergistic mechanism for enhanced degradation performance

[J].

活性炭/壳聚糖多孔小球作为去除阳离子染料的高效吸附剂: 等温线, 动力学和热力学研究

[J].

Characterization of marine and terrestrial DOM in seawater using excitation-emission matrix spectroscopy

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号