1 工程概况

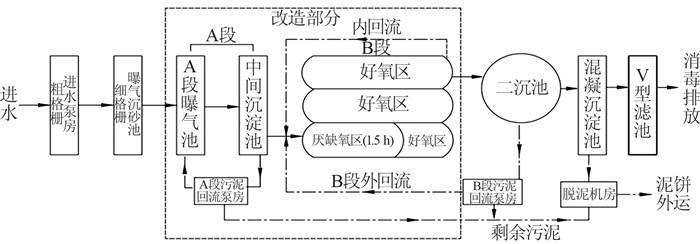

山东某城镇污水处理工程是国家南水北调东线治污和山东省南四湖流域水污染综合防治工程之一。其设计规模为8万m3/d,采用AB法工艺,于1997年投资建设,2002年正式投入运行,处理工艺流程为进水粗格栅+泵房+细格栅+曝气沉砂池+A段+B段+二沉池+尾水外排,B段曝气区由具有完全混合和推流2种流态〔3〕的3组氧化沟串联而成,水力停留时间7.5 h,设计出水水质执行GB 8978—1996中的二级标准。2012年该工程进行升级改造,改造后的工艺流程为进水粗格栅+泵房+细格栅+曝气沉砂池+A段+B段改造+二沉池+混凝沉淀+V型砂滤池+消毒排放,如图 1所示。将B段进水首端第一组氧化沟分割出水力停留时间1.5 h的容积作为厌缺氧区,在B段末端增设将硝化液向厌缺氧回流的轴流泵,设计回流比300%,改造后设计处理规模不变。2012年升级改造设计水质见表 1,处理出水执行《城镇污水处理厂污染物排放标准》(GB 18918— 2002)一级B标准。

图1

表1 设计进出水及实际进出水水质(2016.01—2017.08)

Table 1

| 项目/(mg·L-1) | COD | BOD5 | SS | NH3-N | TN | TP |

| 设计进水水质 | 680 | 260 | 280 | 25 | 35 | 6 |

| 设计出水水质 | 60 | 20 | 20 | 8(15) | 20 | 1 |

| 实际进水水质 | 84~360 | 31~137 | 96~176 | 11~56 | 18~61 | 1.2~4.3 |

| 二沉池出水水质 | 25~46 | 3.4~6.2 | 8~15 | 0.6~2.2 | 11.5~22.6 | 0.9~2.58 |

| 实际出水水质 | 16~37 | 2.2~3.6 | 3~8 | 0.5~2.0 | 11.3~22.3 | 0.37~1.50 |

注:括号外数值为水温>12 ℃时出水NH3-N,括号内数值为水温≤ 12 ℃时出水NH3-N。

该工程所在城市的河流属淮河流域南四湖水系,南水北调东线工程流经于此。为保证东线调水水质,该市入南四湖的国控河流断面水质必须达到地表水Ⅲ类标准,而该污水处理工程现排水执行GB 18918—2002一级B标准,特别是AB法在脱氮除磷方面存在缺陷,造成出水TN和TP不能稳定达标排放,严重影响国控河流断面水质达标及南水北调东线调水水质质量,且运行电耗、投加碳源等费用偏高,因此实施脱氮除磷提标改造势在必行。

2 工艺运行存在问题及原因分析

2.1 工艺流程

如图 1所示,污水经粗格栅、提升泵、曝气沉砂池、细格栅进入A段曝气池后流入A段中间沉淀池进行泥水分离,沉淀污泥经A段回流泵房回流至A段首端,剩余污泥排至脱水机房进行脱水处理;上清液进入B段进行有机物及氨氮的去除,混合液流入二沉池进行泥水分离,沉淀污泥通过B段污泥泵房回流至B段首端,剩余污泥排至脱水机房进行脱水处理,二沉池出水经混凝沉淀池、V型滤池、消毒后排放。

在2012年实施的二级处理改造工程中,新建混凝沉淀池、V型滤池、接触消毒池,将B段氧化沟隔出1.5 h厌缺氧区,并增设将B段末端硝化混合液回流至B段厌缺氧区的轴流泵;由于缺氧区停留时间短,开启混合液回流后无明显脱氮除磷效果,因此改造后B段氧化沟混合液回流设施基本处于闲置状态。

2.2 进出水水质情况

由表 1可以看出,该厂实际进水水质远远偏离原设计进水水质,其中实际进水COD、BOD5、SS远低于设计值,NH3-N、TN高于原设计值;实际出水COD、BOD5、SS、NH3-N优于设计值,而TN、TP存在超标情况,二级生化系统对TN、TP的去除率分别为40%~60%、25%~40%。

2.3 存在问题及原因分析

(2)低负荷的B段虽然能有效完成硝化功能,对氨氮的去除率较高、效果稳定,但因缺氧段停留时间太短,反硝化脱氮不完全,致使出水总氮不能稳定达标排放。

(3)反硝化脱氮碳源投加量偏高,主要由以下原因造成:一是原进水BOD5偏低、碳氮比失衡,生化系统脱氮除磷存在碳源不足问题;二是A段活性污泥中的多数微生物世代期短,高比增长速率〔2〕的增殖过程势必会消耗污水中大量小分子有机物,同时A段活性污泥具有大量吸收和储存有机物的能力〔2〕,当原污水经过A段后60%~70%的COD、BOD5被去除〔1〕,进一步造成缺氧区反硝化碳源不足;三是B段好氧区有效容积小,水力停留时间短,实际运行中好氧区需全程控制较高的溶解氧,才能使硝化反应进行彻底,致使回流硝化液携带大量溶解氧进入缺氧区,此时微生物将优先利用混合液中的碳源进行繁殖〔6〕,产泥量增加,当环境中的溶解氧消耗尽,不存在分子态溶解氧条件下〔7〕,反硝化细菌利用硝酸盐作为电子受体,此时才能有效利用有机物作为碳源和电子供体进行反硝化脱氮〔8〕。因此,需投加过量碳源先消耗掉内回流携带的溶解氧,剩余碳源才能用于反硝化脱氮,不仅造成碳源浪费,过量投加的碳源还会导致剩余污泥大量产生,使得污水厂的污泥脱水及处置费用升高。

3 改造解决问题及工艺设计要点

3.1 改造主要解决问题及工艺路线

此次改造主要解决出水TN、TP超标,反硝化碳源投加费用偏高等问题,需在3方面满足脱氮除磷的条件:(1)解决A段活性污泥对碳源的降解问题,保证脱氮除磷所需碳源;(2)设置足够的厌缺氧段水力停留时间,保证脱氮除磷的构筑物条件;(3)针对原污水碳源不足的实际情况,充分利用原污水碳源优先进行生化脱氮,随后进行生化除磷。

3.2 水力高程复核

按设计规模8万m3/d、总变化系数1.32、外回流比130%、内回流比300%复核管道及各处理构筑物水头损失。将原中间沉淀池设计液位由60.65 m调整为60.95 m,同时降低B段末端出水堰板高度,将B段曝气池设计液位由60.16 m调整为60.06 m。

内回流:新建DN 1 200 mm内回流管,将内回流混合液回流至原A段首端,经核算水头损失约为1.31 m,所需静扬程约为0.89 m,现有内回流水泵扬程为2.5 m,满足回流需求。中间沉淀池至B段曝气池:经核算水头损失约为0.71 m,液位差为60.95-60.06=0.89 m,满足在其中间串联新建厌氧段的水力高程需求。

B段曝气池至二沉池配水井:经核算水头损失约为0.3 m,液位差60.06-59.92=0.54 m,满足水力高程需求。

3.3 工艺设计参数及改造内容

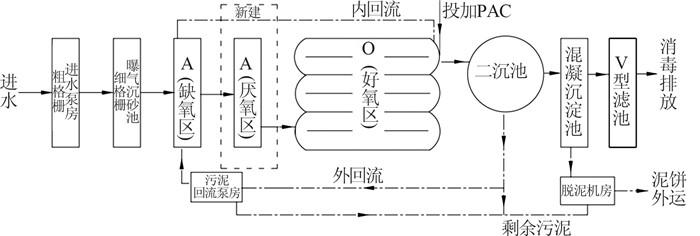

图2

表2 改造后设计进、出水水质

Table 2

| 项目 | COD | BOD5 | SS | NH3-N | TN | TP |

| 设计进水 | 450 | 170 | 175 | 45 | 60 | 5 |

| 设计出水 | 50 | 10 | 10 | 5(8) | 15 | 0.5 |

3.3.1 工艺设计参数

利用厌氧区、缺氧区和好氧区的不同功能,进行生物脱氮除磷,同时去除BOD5、COD和SS,达到净化水质的目的。

设计规模8万m3/d,设计流量3 333 m3/h,设计水温12~25 ℃,BOD5污泥负荷0.045 kg/(kg·d),MLSS 4 500~5 500 mg/L;缺氧区停留时间3.6 h,有效容积12 000 m3,厌氧区停留时间3.0 h,有效容积10 000 m3,好氧区停留时间7.5 h,有效容积25 000 m3。

水力停留时间14.1 h,污泥回流比50%~100%,混合液回流比300%。反硝化碳源投加量m(NO3--N)∶ m(BOD5)为4。化学辅助生化除磷的PAC投加量50 mg/L(PAC有效质量分数10%)。

3.3.2 构筑物改造及新建内容

(1)A段曝气池及中间沉淀池。现A段曝气池1座分2组,单组尺寸20 m×10 m,有效水深6 m,超高0.63 m,水位标高61.02 m,水力停留时间0.72 h;现A段中间沉淀池1座,分2组4格,单格尺寸60 m×10 m,有效水深4 m,超高0.80 m,水位标高60.65 m,水力停留时间2.88 h。每组A段曝气池内设曝气管及2台潜水搅拌器,每组中间沉淀池沿其一侧等距离安装D 620 mm、P为1.5 kW潜水搅拌器3台,4格共需12台,每台搅拌器与进水逆方向45°角安装。运行后A段中间沉淀池运行水位将升高0.3 m,现构筑物超高满足其需要。将出水堰板拆除,新增中沉池0.8 m×0.80 m进水闸门并局部改造,加长出水堰降低堰上水头,内、外回流均回流至A段首端。将A段改成倒置AAO工艺的缺氧池,停止A段曝气,启用现有及新安装潜水搅拌器,可解决原AB工艺A段对碳源消耗造成的反硝化碳源不足,并实现优先利用碳源进行生化反硝化脱氮,以降低反硝化脱氮碳源投加费用及提标改造工程建设投资。

(2)A段污泥泵房。充分改造利用现A段污泥泵房,作为改造倒置AAO工艺增设的污泥外回流设施。该泵房平面尺寸8.4 m×3.8 m,泵坑最高设计水位标高60.02 m,最低设计水位标高57.40 m,现有3台污泥回流泵,Q=1 083 m3/h,H=5 m,出水管管径为DN 600 mm。倒置AAO工艺污泥回流比按50%~100%设计,现有3台污泥回流泵全部启用可满足要求;经计算DN 600 mm出水管管径偏小,需更换成DN 800 mm管道,管道长16 m,现水泵扬程才能满足要求。

(3)新建8万m3/d规模的厌氧段(水力停留时间3 h),采用具有完全混合和推流2种流态的氧化沟型,可有效降低泥水搅拌混合设备的功率配备及运行电耗。2组共建外形尺寸为66.4 m×28.7 m,有效水深6 m,每组安装D 2 500 mm、P为4.3 kW低速推流器2台,共4台,以解决原AB法工艺缺少独立厌氧环境,为聚磷菌有效释磷提供条件,减轻后续处理单元化学除磷的压力。

(4)B段曝气池。维持现有B段曝气池型不变,将1.5 h缺氧段恢复为好氧区,水力停留时间提高到7.5 h作为倒置AAO工艺的好氧段,目的是在实际运行中沿水流方向实现渐减式曝气,在确保硝化反应彻底完全、有机物有效去除的前提下,最大可能降低好氧区末端曝气量,以减少内回流向缺氧区携带溶解氧对碳源的消耗浪费;将现B段曝气池末端硝化液回流至现A段中间沉淀池前端,新建DN 1 200 mm内回流管,经核算水头损失约为1.31 m,所需静扬程约为0.89 m,现有内回流水泵扬程为2.5 m,内回流比为300%,可满足反硝化脱氮的需要。

(5)B段污泥泵房停止使用。

(6)二沉池。维持现有4座直径38 m二沉池不变,将二沉池污泥井内的污泥由接入B段污泥泵房改为接入A段污泥泵房;二沉池污泥井水位设计标高为58.73 m,需从污泥井DN 1 200 mm出泥管接出1根DN 1 200 mm管道至A段污泥泵房,管道长约80 m,经计算管道水头损失为0.30 m,而污泥井水位比污泥泵房水位高58.73-57.40=1.33 m,即二沉池污泥井污泥通过DN 1 200 mm管道可重力流排入A段污泥泵房。

(7)考虑到污水厂存在反硝化碳源不足的可能,在A段(缺氧区)和新建厌氧区首端分别增设碳源投加点,以应对进水TN、TP过高冲击时添加碳源的需要。在生化系统末端混合液流向二沉池堰板处增设PAC投加点,作为化学辅助生化除磷备用使用。

4 运行效果

该工程改造后于2019年7月正式投入运行,出水各项指标均优于GB 18918—2002的一级A标准,二级生化及深度处理单元对COD、BOD5、NH3-N、SS仍保持高效的去除效果,去除率与改造前相比无显著变化,而改造后的二级生化单元对TN、TP的去除能力显著提高,与改造前相比,TN、TP的去除率分别由40%~60%、25%~40%提高到70%~75%、40%~ 58%,深度处理单元对TN、TP去除率非常小,忽略不计。2019年7月~2020年6月期间工程主要运行情况见表 3。

表3 升级改造后污水处理厂运行效果

Table 3

| 项目 | COD | BOD5 | SS | NH3-N | TN | TP |

| 进水/(mg·L-1) | 356.7 | 155.9 | 146.1 | 32.7 | 42.6 | 3.8 |

| 二沉池出水/(mg·L-1) | 36.2 | 3.3 | 12.6 | 1.4 | 11.2 | 1.9 |

| 出水/(mg·L-1) | 24.0 | 3.1 | 4.6 | 1.3 | 11.0 | 0.4 |

| 总去除率/% | 93.3 | 98.0 | 96.9 | 96.1 | 74.1 | 89.4 |

5 经济效益分析

5.1 建设投资

改造过程利用原有A段曝气池及中间沉淀池,将其改造为缺氧区,水力停留时间3.6 h,有效容积12 000 m3,建成容积约为14 000 m3。按600元/m3土建费用标准计算,新建相同容积缺氧池的土建费用为840万元,而改造费用为120万元,可节省费用720万元。此外,若新建外回流污泥泵房、管网及回流污泥泵,费用约为150万元,将现有A段污泥泵房、管网及回流污泥泵改造为外回流污泥系统,改造费用70万元,可节省费用80余万元。总计可节省工程投资费用约800万元,同时节省建设用地、缩短了建设周期。

5.2 节能降耗

对于反硝化脱氮碳源投加量,改造前平均每天投加乙酸钠(有效质量分数20%)2.0~4.5 t,改造后碳源投加大大减少,2019年7月~2020年6月共投加乙酸钠350 t;与改造前相比,年节约乙酸钠约1 000 t,按1 000元/t价格计算,每年节约费用100余万元。

改造前平均日产剩余污泥(含水率80%)约80 t,改造后,2019年7月~2020年6月共产生剩余污泥(含水率80%)23 360 t(平均64 t/d);与改造前相比,每年减少剩余污泥量5 840 t,按150元/t污泥处置单价计算,每年节约费用约87万元。

改造后每年合计节约运行费用约187万元。

6 结论

(1)运行实践表明,将AB法工艺改造为倒置AAO,好氧硝化、缺氧反硝化、厌氧释磷、好氧吸磷等各段空间结构功能划分明确,有利于DO、回流量等工艺参数控制,可提高生化处理系统的脱氮除磷效果,确保出水水质稳定达标。

(2)充分利用A段曝气池、中间沉淀池、A段回流污泥泵房、B段内回流系统等现有构筑物及设备,通过增设搅拌器、拆除出水堰板、铺设管网等措施,分别改造为倒置AAO工艺的缺氧区及内外回流系统,达到相应的工艺效果,并大大降低工程投资。

(3)实践证明,AB法改造为倒置AAO工艺具有以下优点:有效减少A段活性污泥对原污水中碳源的消耗,避免造成缺氧区反硝化碳源不足;充分利用原污水碳源优先进行生化脱氮,提高了工艺脱氮效率;在满足硝化合理需求的条件下,便于精确控制好氧区末端溶解氧,有效降低内回流混合液的溶解氧浓度。在实际运行中,反硝化脱氮的碳源投加费用较改造前节省70%,生化系统剩余污泥产量减少20%,PAC投加量约为40 mg/L(有效质量分数10%)。

参考文献

AB法工艺的水处理功能及其局限性

[J].DOI:10.3969/j.issn.1673-4602.2001.01.018 [本文引用: 2]

AB法A段工艺的机理探讨

[J].DOI:10.3321/j.issn:1000-4602.2002.09.006 [本文引用: 3]

津公网安备 12010602120337号

津公网安备 12010602120337号