唐山某日资机械加工企业主要产品为汽车变速箱及其零部件,生产过程中产生了大量的废切削液、清洗液。废切削液具有油水乳化状态稳定、有机污染物浓度高、添加剂成分复杂、黏性大等特点〔1〕,目前没有很好的深度处理技术,通常被当成危废处置。由于废切削液排放量大,各企业的消化能力有限,废液大量积压没有出处,影响了企业的现有生产和扩大再生产。

针对本项目的现状和高处理目标要求,笔者所在公司技术部与日本KAIKOH工业株式会社合作,提出采用电絮凝+批处理破乳工艺处理该废切削液。该工艺是一种破乳分离更彻底的新工艺,尚无工程经验。因此,为谨慎起见,工程实施前先经过长达3个月的连续实验室工艺模拟试验以及现场试验,取得了可靠的工艺条件和运行参数。受用户委托总承包该项目,项目第一期(新建工业废水水处理系统)调试好后,接着建设第二期(全厂生活污水+工业废水处理系统),二期项目于2019年8月竣工,电絮凝破乳系统投入使用至今,运行稳定,出水效果良好。鉴于电絮凝加强破乳是整个工程的关键且相关的工程实例报道较少的情况,笔者主要介绍电絮凝及工业废水处理系统部分,后续的生活污水处理仅做简要概述。

1 水质状况

1.1 设计进水水质

本项目进水为工业生产废水和厂区生活污水。工业生产废水主要分为三类:废切削液、清洗废液和脱模废液;生活污水为车间盥洗室、食堂、辅助间等排放的污水,是典型的工厂生活污水。目前厂区排水采取分流制,生产废水与生活污水分流排放。其中,生产废水的排放量约40 m3/d,含有防锈剂、消泡剂、乳化油等高分子难降解有机物,处理难度较大。生活污水排放量约220 m3/d,可生化性较好,设计进水水质见表 1。

表1 设计进水水质

Table 1

| 项目 | pH | COD | NH3-N | TN | TP | 石油类 | SS |

| 生产废水 | 9~10 | 6 100~35 000 | 60~150 | 70~250 | 20~100 | 100~1 000 | 180~300 |

| 生活废水 | 5~9 | 350~800 | 30~60 | 40~90 | 4~20 | — | 150~300 |

注:除pH外,其余项目单位均为mg/L。

1.2 设计出水水质

整个项目分两期建成,一期为生产废水处理系统,二期为生活污水处理系统。二期建设投运后,所有废水由总排放口排出。本项目一期出水排放执行国家标准《污水综合排放标准》(GB 8978—1996)中三级标准限值,并参照《污水排入城镇下水道水质标准》(GB/T 31962—2015),因此一期建成后的排水需满足表 2中的要求。

表2 生产废水处理系统设计出水水质

Table 2

| 项目 | pH | COD | NH3-N | TN | TP | 石油类 | SS |

| 出水水质 | 6~9 | 500 | 45 | 70 | 8 | 15 | 400 |

注:除pH外,其余项目单位均为mg/L。

二期建设完成后企业提高自身标准,要求全部指标达到《污水综合排放标准》(GB 8978—1996)中二级排放标准限值,详见表 3。

表3 总排放口设计出水水质

Table 3

| 项目 | pH | COD | NH3-N | TN | TP | 石油类 | SS |

| 出水水质 | 6~9 | 150 | 25 | 70 | 1 | 10 | 150 |

注:除pH外,其余项目单位均为mg/L。

2 处理工艺

2.1 工艺流程

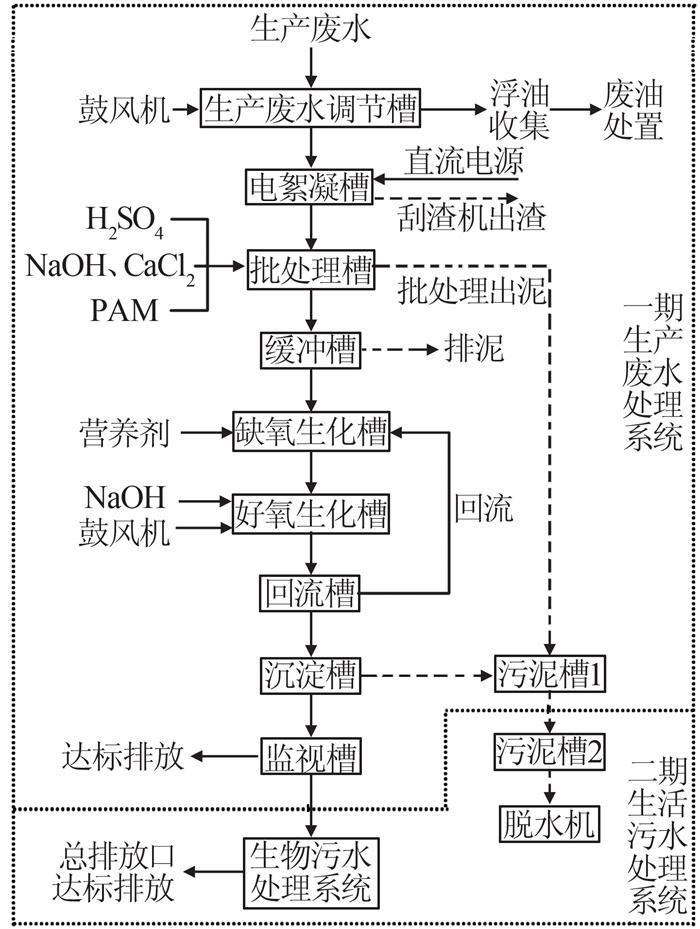

一期工程对生产废水采用电絮凝+批处理工艺进行破乳及混凝沉淀,预处理出水直接排入生化处理系统,经微生物处理后的出水外排,二期生活污水处理系统建设完成后,该出水接入生活污水处理系统,与生活污水混合后再通过一次接触生物反应池,然后在总排放口排放,工艺流程见图 1。

图1

车间排放的生产废水收集到生产废水调节槽内进行水质调节的同时初步隔油,经由原水泵提升到电絮凝槽内破乳。出水进入批处理槽,投加H2SO4、NaOH、CaCl2、PAM 4种药剂进一步破乳与分离,上清液注入缓冲槽中,而污泥排入污泥槽1内。缓冲槽中的废水由提升泵提升至缺氧生化槽中与回流的废水混合进行水解酸化,增加原水的可生化性,经以上处理废水的B/C > 0.35。同时缺氧条件使回流水中的硝态氮反硝化形成氮气逸到大气中从而去除含氮污染物。向缺氧槽内投加KH2PO4等含磷营养剂以满足微生物的生理活动需求,此处药剂的投加量根据原水中TP浓度变化进行调整。经缺氧生化的废水重力自流至好氧生化槽,原水中的污染物被生物氧化分解去除,同时氨氮被氧化成硝态氮。好氧槽内投加NaOH补充碱度,出水部分回流至缺氧槽中厌氧处理,部分重力自流至沉淀槽中。上清液自流至监视槽,水质达标排放,不达标回流至调节槽重新处理。批处理污泥及生化系统产生的剩余污泥在污泥槽2中进行浓缩,浓缩污泥压入脱水机脱水处理,泥饼外运,滤液回流到调节槽。

二期建成后监视槽出水打入生活污水处理系统,与生活污水混合,采用缺氧生化槽+好氧生化槽+混凝槽+絮凝槽+沉淀槽工艺作为后续处理工艺,出水达标后排放。

2.2 废水处理系统主要构筑物及设备工艺参数

主要构筑物及设备工艺参数见表 4。

表4 主要构筑物及设备工艺参数

Table 4

| 构筑物、设备 | 数量 | 规格及参数 |

| 生产废水调节槽 | 1座 | 钢砼,80 m3 |

| 生产废水原水泵 | 1台 | 10 m3/h,0.08 MPa |

| 电絮凝槽 | 2座 | PP材质,2 m3 |

| 直流电源 | 1套 | 36 V,800 A,自动倒极 |

| 批处理槽 | 1座 | 钢砼+FRP,25 m3 |

| 批处理排泥排水泵 | 2台 | 30 m3/h,0.2 MPa,耐酸碱 |

| 批处理搅拌机 | 1台 | CS+LR,转速60 r/min |

| 缓冲槽 | 1座 | 钢砼+FRP,28 m3 |

| 缺氧生化槽 | 1座 | 钢砼,40 m3 |

| 缺氧槽潜水搅拌机 | 1台 | SUS304,转速300 r/min |

| 好氧生化槽 | 1座 | 钢砼,330 m3 |

| 回流槽 | 1座 | 钢砼,18 m3 |

| 沉淀槽 | 1座 | 钢砼,25 m3 |

| 沉淀槽刮泥机 | 1台 | CS+EPOXY,转速0.3 r/min |

| 监视槽 | 1座 | 钢砼,25 m3 |

| 监视槽排放水泵 | 2台 | 6 m3/h,0.15 MPa |

3 电絮凝和批处理

3.1 电絮凝原理

整个工艺的核心是电絮凝加强破乳〔2〕,破乳原理是在通直流电的情况下,铝阳极电解产生大量带有正电荷的临界态活性铝离子,在电极附近反应生成带电水合离子与切削液、乳化液发生电中和,破坏废水的稳定性。此外,在电流作用下,可以直接在阳极极板处对清洗液添加剂的长链皂化有机物断链,大分子有机物被氧化成小分子,增加了废水的可生化性。同时,含有羟基的高活性铝还吸附结合了废水中的表面活性剂、硼、醇胺类有毒物质。阴极产生微气泡将废水中的悬浮颗粒物、油粒污染物等气浮到水面层,然后再由刮渣机刮到浮渣槽中。未加电絮凝前的批处理工艺并没有将油从系统中分离,油类很难生化,而且大量的油被带入污泥中,增加了污泥处理的难度。现在通过电絮凝槽后,油类污染物被收集到浮渣槽做危废处理,油水分离更加彻底。

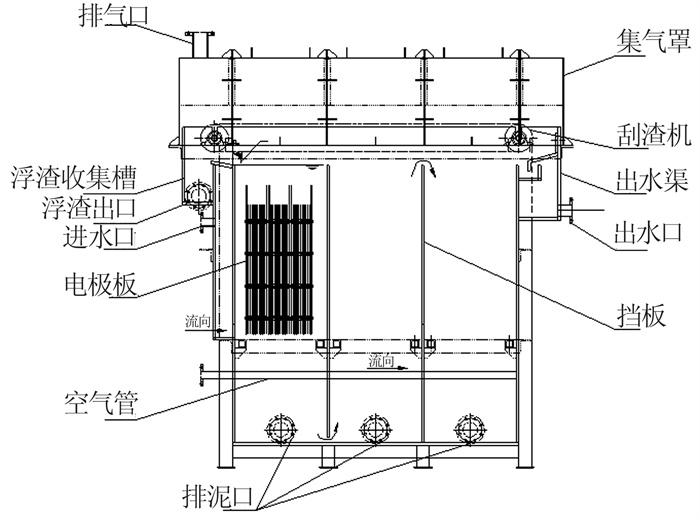

3.2 电絮凝装置

电絮凝技术研究虽然开始得较早,但没有在工程上广泛推广。为了能够长期稳定运行,本研究的电絮凝装置做了相关改进,见图 2。

图2

电絮凝装置处理能力为4 m3/h,运行模式为连续出水。利用隔板将电絮凝槽内部分为3个电解区,原水由进水口进入电解槽后依次进行3次电解,破乳更为彻底。底部设有锥斗用于污泥收集,并布有曝气管,曝气管上开孔,高压空气经开孔高速流出,带动废水对铝极板进行冲洗。曝气还可以起到搅拌的作用,防止污泥在槽底板结,下沉的污泥经污泥管排出。电絮凝槽上部设自动刮渣机,将上浮于表面的泥渣刮入浮渣槽。顶部为集气罩,通过引风机将产生的氢气排到室外,引风机故障时,整个电絮凝处理过程自动停止,避免氢气积聚带来危险。极板采取串并联连接方式,12片极板串联组成1个标准单元组,各单元组以并联的形式与电源相连,根据水量及水质确定单元组的数量。每个标准单元组内,只有2片主极板直接接触电源,内部极板靠感应电场进行电化学反应防止极板接触后短路。直流电源采用36 V安全电压,消除了触电风险。小电流密度的选择和自动倒极的设置可以减缓极板钝化和结垢,也使得阳极极板腐蚀更加均匀,有利于延长电极板的使用寿命。电极板设计更换周期为6个月。

3.3 批处理工序

批处理槽采用间歇混凝沉淀工艺,工艺步骤:注水→破乳→反应→絮凝→静置分离→排泥排水,此步工序中加入硫酸调节pH将水中还未脱稳的胶体等进一步破坏,待反应到设定时间后将pH调节至中性,加入絮凝剂PAM对废水中的胶体颗粒物进行捕集凝聚,使之形成较大的颗粒物即污泥,因重力作用沉到槽体底部,静置完全后,由批处理排泥排水泵将底部污泥输送至污泥槽中,上清液注入到缓冲槽中继续处理。增加电絮凝后,无需再投加PAC。批处理采用PLC自动控制,可以自动运行。另设有现场操作盘,现场显示仪表设置在现场盘上,各个电机设有现场操作按钮,可以切换“现场/远程”操作,便于维修时紧急切断,确保安全。批处理工序的主要参数见表 5。

表5 批处理工序的主要参数

Table 5

| 工序 | 时间 | 药品(质量分数) | 投加量 | 备注 |

| 注水 | 约5 h | — | — | 由水泵注入,液位控制启停 |

| pH调整1 | — | 10%H2SO4 | 由pH控制 | pH调整到设定值1 |

| CaCl2注入 | 1.2 min | 30%CaCl2 | 3 m3/h | |

| pH调整2 | — | 10%NaOH | 由pH控制 | pH调整到设定值2 |

| PAM注入 | 2 min | 0.1%PAM | 3 m3/h | |

| 沉淀分离 | 60 min | — | — | |

| 排清液 | 70 min | 现场观察后确认 | ||

| 排泥 | 3~5 min | 液位控制泵自动停止 |

4 运行情况

4.1 废水处理效果

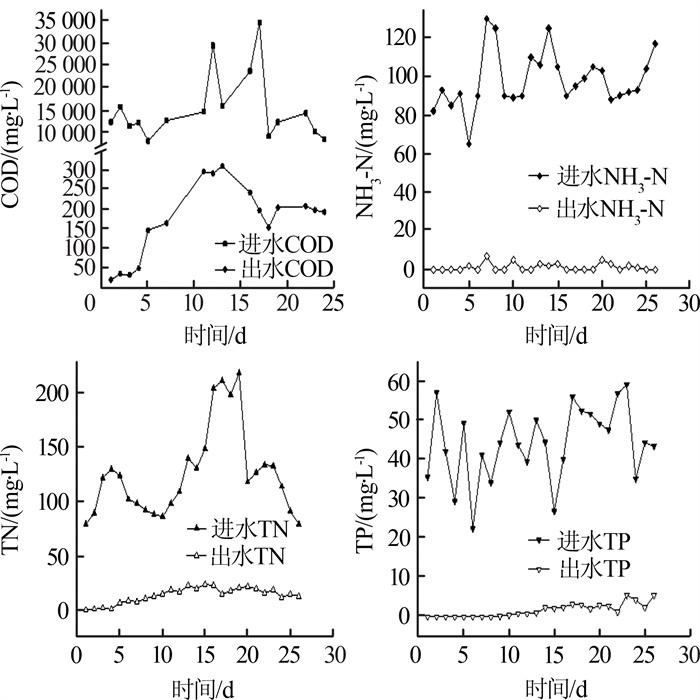

一期生产废水处理系统于2019年3月底建设完成,调试期间,向系统中排入了原先储存的高浓度废水,造成某几日进水COD波动较大,后续水质图中未将该类异常点列入其中。经过一个月的调试,出水各项指标基本稳定,可直接达标外排,调试期间进出水水质见图 3。

图3

图3

工业废水处理系统调试期间进出水水质变化

Fig.3

Change of influent and effluent water quality during commissioning of industrial wastewater treatment system

由于调试时向槽内注入了自来水,因此在调试开始后的前4天,出水COD比较低。此后的13 d清水被逐渐置换,出水COD上升,而在废水置换清水的同时,微生物也在被驯化,因此出水COD在升至最高后开始下降,此后一直到调试结束,出水COD稳定在200 mg/L左右。该系统对生产废水中COD的去除率可以达到97%~99%,对NH3-N、TN、TP也均有较好的处理效果,出水的质量浓度分别在10、30、6 mg/L以下,去除率分别在94%、81%、87%以上,完全满足出水标准的要求。

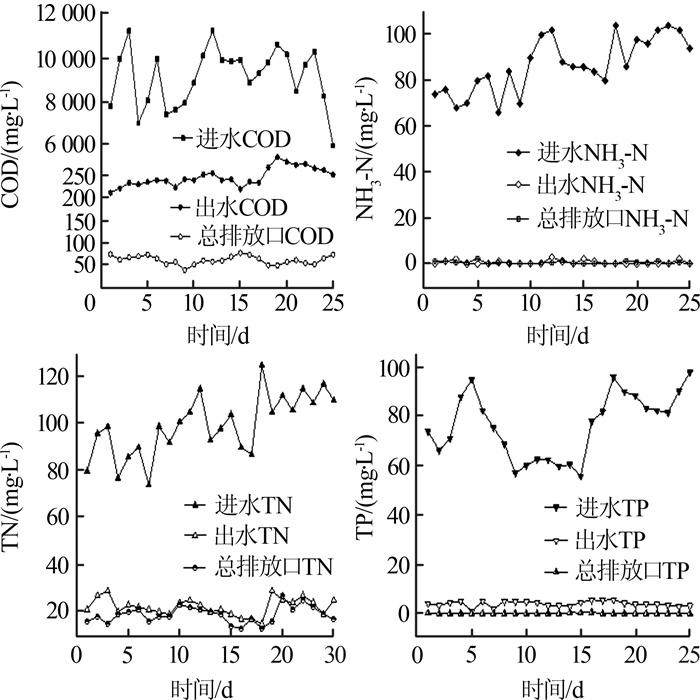

二期工程生活污水处理系统于2019年8月底完工,在此期间由于生产线进行了调整,工业废水处理系统的进水COD与一期相比略有降低。此后工业废水处理系统的出水切入生活污水处理系统,混合处理后外排。运行接近一年半的时间后工业废水处理系统的处理效果良好,出水COD为250 mg/L左右,而与生活污水混合经过处理后,出水COD可以达到150 mg/L以下,NH3-N、TN、TP分别可以达到2.5、30、0.6 mg/L以下,远远小于出水标准,最近一个月的进出水水质状况见图 4。

图4

图4

最近一个月进出水水质变化

Fig.4

Change of influent and effluent water quality in the last month

4.2 电极板更换

从电絮凝装置开始运行至今,电极板一共更换过2次,更换时间分别是2019年11月和2020年9月,极板的使用寿命分别为8个月和10个月,高于设计使用寿命。

4.3 运行问题

在调试和运行中,主要发现以下问题:

(1)浮油输送泵堵塞。生产废水调节槽内收集到的浮油,黏度远超设计值且杂质较多,输送用的气动泵经常堵塞,后将其换成黏液插桶泵,解决了堵塞问题,能够高效地运送浮油。

(2)pH计易被污染。因水质波动,批处理槽内不可避免地带入部分油类物质,油膜覆盖在pH计的电极表面导致其使用寿命大大缩短,pH计的使用寿命最多为1个月。针对此类情况加设了电极保护罩,使用前保护罩内注满清水,在注水和排水的过程中,即可一直保持有水状态,减少了电极与油的接触,pH计基本能稳定使用。

5 经济分析

项目两期总投资1 350万元,其中设备投资980万元,土建投资370万元,占地面积924 m2。切削液直接处理成本为25.9元/t,其中电费为5.7元/t,药品费用为18.6元/t,电极更换费用为1.6元/t,人工费用未包含在内。

6 结论

(1)采用电絮凝破乳再结合批处理,处理机械加工产生的水基废切削液,在不稀释也不混合生活污水的情况下,经过处理后使其能够达到GB 8978—1996《污水综合排放标准》三级排放标准。与生活污水混合后能达到二级排放标准。

(2)该工艺经济可靠,自动化程度高,对操作人员的要求较低。

(3)电絮凝破乳装置采用低电压和串并联极板技术,使用安全,耗电省。电极板的寿命与设计相符,定期更换后可以稳定运行。

津公网安备 12010602120337号

津公网安备 12010602120337号