1 工程概况

该工程于2020年3月开工建设,2020年12月调试并投入运行。原废水处理站采用石灰中和+石灰铁盐法处理工艺。该工程进水主要来自原废水处理站出水、循环水系统排污水,工程设计规模为800 m3/d,330 d/a,处理出水全部回用。

表1 设计进、出水水质

Table 1

| 项目 | pH | CODCr | Na+ | Cl- | SO42- | Ca2+ | 总硬度 | TDS | 电导率 |

|---|---|---|---|---|---|---|---|---|---|

| 进水 | 10 | 40 | 3 065 | 1 704 | 5 340 | 510 | 1 275 | 10 713 | 17 142 |

| 出水 | 6~9 | ≤10 | — | — | — | ≤20 | ≤50 | ≤150 | ≤250 |

表2 蒸发结晶工序物料 (t/d)

Table 2

| 项目 | 进液 | 硫酸钠干盐 | 氯化钠干盐 | 杂盐 | 生蒸汽(0.2~0.4 MPa) |

|---|---|---|---|---|---|

| 数值 | 120 | 6.92 | 1.79 | 0.74 | 96.9 |

表3 主要物料平衡计算

Table 3

| 项目 | 水量 | pH | CODCr | Na+ | Cl- | SO42- | Ca2+ | 总硬度 | TDS | 电导率 | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 进水 | 污酸出水 | 400 | 11.5 | 20 | 4 931 | 2 808 | 8 179 | 700 | 1 750 | 16 689.62 | 26 703.39 | |

| 循环排污水 | 400 | 9 | 60 | 1 200 | 600 | 2 500 | 320 | 800 | 4 718.60 | 7 549.76 | ||

多介质、 超滤回水 | 235 | 8 | 71.22 | 2 788.06 | 1 370.86 | 4 054.55 | 8.00 | 20 | 8 314.61 | 13 303.37 | ||

| 加权水质 | 1 035 | 9.74 | 47.09 | 3 002.51 | 1 628.36 | 5 047.75 | 396.02 | 990.05 | 10 161.57 | 16 258.51 | ||

| 脱钙软化工序 | 进水 | 1 035 | 9.74 | 47.09 | 3 002.51 | 1 628.36 | 5 047.75 | 396.02 | 990.05 | 10 161.57 | 16 258.51 | |

| 加入NaOH | 10 | 42 280.39 | ||||||||||

| 排碳酸钙泥a | 15 | 11 | 662.37 | 3 427.57 | 1 612.78 | 4 999.44 | 23 205.33 | 150 | 10 166.87 | 16 266.99 | ||

| 出水 | 1 030 | 11 | 37.67 | 3 427.57 | 1 612.78 | 4 999.44 | 60.00 | 150 | 10 166.87 | 16 266.99 | ||

| 膜浓缩工序 | 螯合树脂交换床 | 进水 | 1 030 | 11 | 37.67 | 3 427.57 | 1 612.78 | 4 999.44 | 60.00 | 150.00 | 10 166.87 | 16 266.99 |

| 树脂换钠脱钙b | 57.50 | 51.50 | ||||||||||

| 出水 | 1 030 | 11 | 37.67 | 3 485.07 | 1 612.78 | 4 999.44 | 10.00 | 25.00 | 10 174.37 | 16 278.99 | ||

| 超滤装置 | 进水 | 1 030 | 8 | 37.67 | 3 485.07 | 1 612.78 | 4 999.44 | 10.00 | 25.00 | 10 174.37 | 16 278.99 | |

| 产水 | 930 | 8 | 26.37 | 3 485.07 | 1 612.78 | 4 999.44 | 10.00 | 25.00 | 10 161.07 | 16 257.71 | ||

| 排水 | 100 | 8 | 116.51 | 3 485.07 | 1 612.78 | 4 999.44 | 10.00 | 25.00 | 10 253.21 | 16 405.13 | ||

| RO1反渗透 | 超滤产水 | 930 | 8 | 26.37 | 3 485.07 | 1 612.78 | 4 999.44 | 10.00 | 25.00 | 10 161.07 | 16 257.71 | |

| RO2浓水 | 225 | 8 | 7 | 875 | 405 | 1 255 | 3 | 6.28 | 2 550.68 | 4 081.08 | ||

| 加权水质 | 1 025 | 8 | 25.37 | 3 353.33 | 1 551.81 | 4 810.46 | 9.62 | 24.05 | 9 776.96 | 15 643.14 | ||

| 产水 | 720 | 8 | 1.08 | 143.20 | 66.27 | 205.43 | 0.41 | 1.03 | 417.52 | 668.03 | ||

| 浓水 | 305 | 8 | 82.73 | 10 933.55 | 5 059.69 | 15 684.52 | 31.37 | 78.43 | 31 877.83 | 51 004.54 | ||

| RO2反渗透 | RO1产水 | 720 | 8 | 1.08 | 143.20 | 66.27 | 205.43 | 0.41 | 1.03 | 417.52 | 668.03 | |

| DTRO产水 | 185 | 8 | 4 | 542 | 251 | 778 | 2 | 3.89 | 1 580.72 | 2 529.15 | ||

| 加权水质 | 905 | 8 | 1.70 | 224.57 | 103.92 | 322.16 | 0.64 | 1.61 | 654.76 | 1 047.62 | ||

| 产水 | 680 | 8 | 0.07 | 8.97 | 4.15 | 12.87 | 0.03 | 0.06 | 26.16 | 41.85 | ||

| 浓水 | 225 | 8 | 6.62 | 874.84 | 404.85 | 1 254.98 | 2.51 | 6.28 | 2 550.68 | 4 081.08 | ||

| DTRO反渗透 | 进水 | 305 | 8 | 82.73 | 10 933.55 | 5 059.69 | 15 684.52 | 31.37 | 78.43 | 31 877.83 | 51 004.54 | |

| 产水 | 185 | 8 | 4.10 | 542.16 | 250.89 | 777.74 | 1.56 | 3.89 | 1 580.72 | 2 529.15 | ||

| 浓水 | 120 | 8 | 203.15 | 26 849.47 | 12 425.06 | 38 516.42 | 77.04 | 192.60 | 78 282.28 | 125 251.64 | ||

| 蒸发结晶工序 | 进水 | 120 | 8.00 | 203.15 | 26 849.47 | 12 425.06 | 38 516.42 | 77.04 | 192.60 | 78 282.28 | 125 251.64 | |

| 蒸馏水 | 110 | 8.00 | 101.58 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 185.18 | 296.30 | ||

表4 主要构筑物及设备参数

Table 4

| 项目 | 主要构筑物及装置 | 主要设备参数 |

|---|---|---|

| 脱钙软化 | 废水脱盐调节池 | 1座,砼结构,尺寸18 m×5.5 m×4.5 m;提升泵2台,Q=50 m3/h,H=20 m,功率11 kW,1用1备;HRT为8 h |

| 脱钙反应/絮凝槽 | 3座,碳钢防腐,尺寸D 3 m×4 m;搅拌机3台,功率7.5 kW;HRT为30 min | |

| 浓密池、过滤器 | 1座,碳钢防腐,尺寸D 9 m×4.65 m;过滤器2台,玻璃钢设备,尺寸D 3.3 m×6 m,带悬浮填料 | |

| 中间水池 | 1座,砼结构,尺寸12 m×4 m×4.5 m;提升泵2台,Q=50 m3/h,H=42 m,功率15 kW,1用1备;HRT为4 h | |

| 膜浓缩工序 | 膜车间 | 1座,框架结构,尺寸36 m×16 m×7 m,内含多介质过滤器、树脂、超滤装置、反渗透系统等 |

| 多介质过滤器、树脂、超滤装置 | 2台D 2.5 m多介质过滤器,3台D 1 m×2.8 m螯合树脂交换床,均为碳钢衬胶;2套超滤装置UF-45,R≥90%,PVDF膜元件20支 | |

| RO1反渗透装置 | RO-60,R≥70%,SW30HR-380膜元件54支,4.2 MPa膜壳9支;高压泵1台,Q=55 m3/h,H=450 m,功率110 kW;在线增压泵1台,Q=32 m3/h,H=35 m,功率7.5 kW;保安过滤器1套 | |

| RO2反渗透装置 | RO-50,R≥75%,BW30-400/34膜元件48支,2.0 MPa膜壳8支;高压泵1台,Q=50 m3/h,H=160 m,功率30 kW;在线增压泵1台,Q=25 m3/h,H=30 m,功率5.5 kW;保安过滤器1套 | |

| DTRO反渗透装置 | 2套并联,R≥61%,9 MPa膜柱、BW30膜元件2×45支;高压柱塞泵2台,Q=8.16 m3/h,9 MPa(max)、功率75 kW;在线增压泵2台,Q=25 m3/h,H=100 m,9 MPa,功率18.5 kW;保安过滤器1套 | |

| 蒸发结晶工序 | 蒸发车间 | 1座,框架结构,尺寸12 m×20 m×20 m,内含三效蒸发、冷冻结晶、单效蒸发、杂盐干燥、打包系统等 |

| 硫酸钠三效蒸发装置 | 3套加热器,尺寸D 0.9 m×6 m,换热管D 32 mm,长6 m,F=180 m2,壳程316 L,管程TA2;分离器3套,尺寸D 1.1 m×3.5 m,材质2507/TA2;稠厚器1套,D 1.2 m×2 m,材质2507/TA2,1套双极推料离心机P-25 | |

| 冷冻结晶装置 | 冷冻结晶器1套D 1.8 m×3.3 m、V=5.5 m3,材质2205/2507;冷冻稠厚器V=3 m3,材质2205/2507;CLSZ-100螺杆冷水机1套 | |

| 氯化钠单效蒸发装置 | 加热器1套,F=80 m2,壳程316 L,管程TA2;分离器1套,尺寸D 1 m×5.2 m,材质2507/TA2;稠厚器1套,D 1.2 m×1.8 m,材质2507/TA2;1套双极推料离心机P-25 | |

| 干燥、打包装置 | 硫酸钠干燥床:处理量400 kg/h,材质316 L;氯化钠干燥床:处理量100 kg/h,材质2205/2507;喷雾干燥:处理量300 kg/h,打包装置2套 |

表5 膜浓缩工序产水水质

Table 5

| 项目 | 总硬度 | TDS | 电导率 | COD |

|---|---|---|---|---|

| 膜浓缩产水 | 2~5 | 11~23 | 20.2~34.9 | ≤10 |

| 标准限值 | ≤250 | ≤1 000 | — | ≤60 |

| 设计要求 | ≤50 | ≤150 | ≤250 | ≤10 |

表6 蒸发结晶工序操作参数

Table 6

| 项目 | 硫酸钠结晶单元 | 氯化钠结晶单元 | 冷冻结晶单元 | |||

|---|---|---|---|---|---|---|

| 一效蒸发 | 二效蒸发 | 三效蒸发 | 单效蒸发 | 一级冷冻 | 二级冷冻 | |

| 温度/℃ | 80 | 70 | 60 | 60 | 40 | 0 |

| 压力/kPa | -35 | -51 | -62 | -62 | 常压 | 常压 |

2 工艺流程及说明

2.1 工艺流程

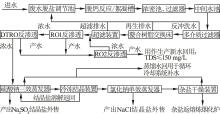

针对废水特点和处理要求,采用脱钙软化+膜浓缩+蒸发结晶的综合处理工艺。脱钙软化工序采用CO2+NaOH去除硬度;膜浓缩工序采用高压海淡膜(RO1)+碟管式反渗透(DTRO)浓缩,辅以中低压卷式反渗透(RO2)对RO1、DTRO产水进行脱盐淡化;蒸发结晶工序采用硫酸钠三效结晶+冷冻结晶+氯化钠单效结晶+杂盐干燥进行盐硝分离。处理工艺如图1所示。

图1

2.2 工艺流程说明

2.2.1 脱钙软化工序

该工程采用自动化程度高、劳动强度低的CO2+NaOH脱硬,可适量降低后续工序的盐负荷〔8〕,其中钙降至60 mg/L,总硬度去除率为85%。脱钙软化出水进入膜浓缩工序,碳酸钙沉淀返回原废水处理站,用作铅锌冶炼污酸中和剂,不产生固废,节约药剂费。

2.2.2 膜浓缩工序

中间水池存水加压后依次经过多介质过滤器、树脂交换床、超滤装置,使出水浊度<0.5 NTU、SDI≤3、总硬度≤10 mg/L,进一步去除致浊物质,深度脱除硬度物质,可改善反渗透膜浓水侧的结垢污堵程度,减少膜清洗频次,延长使用寿命〔11〕。超滤产水经加压进入RO1反渗透浓缩,浓水加压进入DTRO高压浓缩,RO1及DTRO产水进入RO2脱盐,RO2产出的脱盐淡水回用于生产,RO2浓水回流至RO1,DTRO的高盐浓水进入蒸发结晶工序。

离子交换采用螯合树脂,即大孔结构丙烯酸共聚体带有羧酸基的阳离子交换树脂,适于高盐水,具有工作交换容量高、低离子泄漏值、机械强度优良等优点,保证树脂交换稳定性〔12〕,其中钙降至10 mg/L,总硬度去除率为83%。RO1设计为一级两段、段间增压,一段膜元件6×6、二段6×3,设计回收率(R)≥70%、脱盐率≥97%,进水压力4.5 MPa、TDS 9.78 g/L,浓水TDS 31.9 g/L,产水 0.42 g/L。DTRO适用于COD>80 mg/L、卷式膜无法进一步浓缩的浓水反渗透,通过湍流避免膜堵塞和浓度极化现象,可拆卸清洗膜片,运行稳定〔13〕。DTRO设计2套并联,设计R≥61%、脱盐率≥97%,进水压力9 MPa、TDS 31.9 g/L,浓水TDS 78.3 g/L,产水 1.58 g/L。RO2设计为一级两段、段间增压,一段膜元件6×5、二段6×3,设计R≥75%、脱盐率≥97%,进水压力1.6 MPa、TDS 0.7 g/L,浓水TDS 2.6 g/L,产水≤150 mg/L。

RO1、DTRO产水TDS受反渗透膜回收率和脱盐率的限制,特别是高进水TDS,使产水TDS偏高,仅适于低水质回用。因此,采用RO2低压膜对RO1、DTRO产水进行脱盐处理,产水TDS低至26.2 mg/L,可实现深度脱盐淡化。

2.2.3 蒸发结晶工序

DTRO浓水经换热升温进入三效加热、分离器蒸发浓缩,形成的硫酸钠结晶饱和液依次经过稠厚器、固液分离器、流化床,干燥、打包得到无水硫酸钠盐;随着三效母液中氯化钠的富集,母液输送至冷冻系统,析出十水硫酸钠,溶解返回硫酸钠三效结晶系统;冷冻母液进入单效加热、分离器蒸发浓缩,形成的氯化钠结晶饱和液依次经脱水、干燥、打包得到氯化钠盐;单效母液进入杂盐干燥装置,形成以氯化钠、硫酸钠为主的少量杂盐,返回厂区熔炼烟化炉处理。

2.3 物料平衡计算

对该工程各工序的物料(盐)平衡进行近似计算,为工艺设计、设备选型提供依据,主要项目的物料平衡见表3。

3 主要构筑物及设备参数

该工程主要构筑物及设备参数见表4。

4 运行效果

蒸发结晶工序原液依次通过三效、一效、二效进行蒸发,当地大气压82.4 kPa,生蒸汽压力约0.5 MPa、温度147 ℃,部分控制参数如表6所示。

盐硝分离的硫酸钠结晶盐和氯化钠结晶盐质量分数分别为92.31%~98.46%、92.23%~97.38%。硫酸钠结晶盐为Ⅲ类合格品(质量分数≥92%),氯化钠结晶盐为工业盐二级品(质量分数≥92%),结晶盐全部外售,可节省混盐固废处置费。其中硫酸钠盐销往化工企业,配合碳酸氢铵生产纯碱和复合氮肥;氯化钠盐销往盐化工企业,用于生产精制盐等。

5 工程投资及运行费用

该工程建设投资3 596.83万元,其中工程费用3 057.76万元,其他费用319.55万元,预备费219.52万元。运行费用包括电耗、药剂、蒸汽、职工薪酬。电耗为19.3 kW·h/m3,按电价0.4元/(kW·h)计,电费为7.76 元/m3;药剂消耗,质量分数32%液碱3.52 kg/m3、CO2 0.57 kg/m3、PAC 0.07 kg/m3、HPAM 1.3×10-3 kg/m3、质量分数31%盐酸1.01 kg/m3、膜添加剂综合量1.1×10-3 kg/m3,药剂单价分别为1 300、1 440、2 200、12 000、740、5 500元/t,则药剂费为6.32元/m3;蒸汽消耗121 kg/m3,蒸汽32元/t(企业低压蒸汽计价),蒸汽费为3.88元/m3;职工薪酬130 000元/(人·a),共12人,则人工费5.91元/m3。运行费用合计23.87元/m3。

经济效益包括结晶盐外售、回用水收入(节约用水)、碳酸钙回用、排污费节约,折算为每吨水收益。副产结晶盐外售收入:硫酸钠 6.92 t/d、氯化钠1.79 t/d,分别计价220、50元/t,收益2.01元/m3。回用水收入:回用水680 m3/d(膜回收率85%),水价3.28元/t,收益2.79元/m3。碳酸钙回用收入:碳酸钙渣量1.48 t/d,计价260元/t,收益0.48元/m3。节约排污费:计0.5元/m3,节约排污费400元/d。折合吨水收益5.61元/m3。

扣减收益后,运行费用为18.26元/m3。该工程通过废水脱盐并回用节约了水资源,废水零排放可显著改善区域水环境,具有明显的环境效益。

6 结论

(1)采用脱钙软化+膜浓缩+蒸发结晶综合工艺对铅锌冶炼废水进行脱盐处理,可实现废水零排放,出水水质优于《工业循环冷却水处理设计规范》(GB/T 50050—2017)中的表6.1.3限值,其中TDS 11~23 mg/L、总硬度(以CaCO3计)2~5 mg/L、电导率20.2~34.9 μS/cm,硫酸钠、氯化钠结晶盐质量分数≥92%,分别达到Ⅲ类合格品和工业盐二级品并外售,碳酸钙沉淀渣用作铅锌冶炼污酸中和剂,无固废。

(2)废水脱盐过程分为脱钙软化、膜浓缩、蒸发结晶3个工序。脱钙软化工序采用CO2+NaOH去除硬度;膜浓缩工序采用高压海淡膜+DTRO浓缩,辅以中低压卷式反渗透对海淡膜、DTRO产水进行脱盐淡化;蒸发结晶工序采用硫酸钠三效结晶+冷冻结晶+氯化钠单效结晶+杂盐干燥的盐硝分离工艺。膜系统的回收率≥85%、脱盐率≥99%。通过盐平衡计算为工艺设计与设备选型提供依据。

(3)废水脱盐零排放系统运行费用合计23.87元/m3,吨水收益5.61元/m3,扣减收益后,运行费用为18.26元/m3,环境效益显著。废水深度脱盐回用可显著改善全厂水质,提高生产用水重复利用率,同时避免废水外排污染环境。

参考文献

我国铅锌冶炼工业废水铊污染状况与处理技术

[J].

Thallium pollution status and treatment technology of wastewater from lead⁃zinc smelting industry in China

[J].

电厂脱硫废水零排放处理工程实例

[J].

Case study on the zero discharge treatment of desulfurization wastewater from a power plant

[J].

云南某铅锌冶炼厂含重金属高盐废水高效处理应用研究

[D].

The application of efficient treatment for high⁃salt wastewater containing heavy metals from a lead and zinc smelter in Yunnan Province

[D].

铅锌冶炼废水处理技术研究

[D].

Lead⁃zinc smelting waste⁃water treatment technology research

[D].

基于新型离子交换膜过程的含盐废水零排放技术

[J].

Emerging ion exchange membrane process⁃based zero liquid discharge technology for saline wastewater

[J].

SWRO+MVR工艺处理净水厂浓盐水零排放工程设计

[J].

A combined process of SWRO and MVR design for zero⁃discharge project for concentrated water of a water purification plant

[J].

CO2气体软化改善铅锌冶炼废水硬度

[J].

Improvement of lead⁃zinc smelting wastewater hardness by softening CO2 gas

[J].

粉末吸附材料协同HPAM强化混凝消除微污染水中OCPs

[J].

Elimination of OCPs in micro⁃polluted water by coagulation with HPAM and helps of powder materials

[J].

高效反渗透工艺在浓盐水浓缩中的应用

[J].

Application of high⁃efficiency reverse osmosis process in concentrated brine concentration

[J].

不锈钢产品生产废水零排放工程实例

[J].

Project example of zero⁃discharge treatment of stainless⁃steel production wastewater

[J].

城市生活垃圾综合处理厂渗滤液全量化处理工程设计

[J].

Project design of total quantitative treatment of leachate of urban municipal waste comprehensive treatment plant

[J].

高盐工业废水零排放技术研究进展

[J].

Research progress in the zero discharge technology for high⁃salt industrial wastewater

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号