石油炼制企业污水处理厂在处理含油污水过程中,浮选单元由于混凝剂的使用产生了大量含水率较高的含油浮渣〔1〕。含油浮渣成分复杂,不仅含有多种难降解石油烃类有机污染物,还包括废水中携带的固体悬浮物、重金属和人为投加的混凝剂,具有毒性、诱变性和致癌性〔2〕,已被国家列为危险固体废弃物(HW08),处理难度大。研究表明,热碱洗利用碱液与含油浮渣中的石油酸、胶质沥青质反应,削弱浮渣中固体颗粒在油水界面的吸附强度〔3〕,可用于预处理除油;超声基于空化作用及热效应降低体系黏度,增加浮渣中水滴间碰撞的几率,破坏体系稳定性〔4-6〕,可作为辅助手段强化分离效果;电化学法处理含油污泥时,可通过电渗析、电迁移和电泳等作用将油泥中的水分和烃类富集在阴极,固相组分向阳极富集,重金属阳离子可以通过电沉积与沉淀的方式去除〔7-9〕,电化学过程中的阳极氧化作用也能降解油泥中的部分石油烃类物质〔10〕。

本研究以广东某石化企业污水厂含油浮渣为研究对象,提出“超声辅助热碱洗-电化学”联合处理技术,以干基含油率为主要参考指标,首先通过正交实验确定超声辅助热碱洗阶段的最优反应条件,预先去除浮渣中的部分石油烃,减轻后续处理负荷;再通过单因素实验优化,得到经济效益俱佳的电化学反应条件;最终实现含油浮渣的减量化、无害化处理目标,为含油浮渣的高效处理提供指导意见。

1 材料与方法

1.1 材料

实验所用含油浮渣取自广东某石化企业污水厂浮选池,外观呈黑色,黏度小,流动性强,有恶臭气味。油渣基础性质:pH=8.45,黏度=42.48 mPa·s,含油率=1.12%,含固率=2.86%,含水率=96.02%,干基含油率=27.35%。

1.2 实验装置与方法

1.2.1 超声辅助热碱洗预处理

取200 mL含油浮渣置于250 mL烧杯中,采用氢氧化钠溶液(质量分数为20%)调节浮渣pH,加热至指定温度后,放入超声波清洗器中进行超声辅助热碱洗,超声频率为45 kHz、反应时间为15 min。以干基含油率为参考指标,以热洗pH、热洗温度以及超声功率为参考因素,设计出L9(33)正交实验表,具体因素水平见表1。

表1 正交实验因素水平

Table 1

| 因素水平 | 热洗pH | 热洗温度/℃ | 超声功率/W |

|---|---|---|---|

| 1 | 10 | 65 | 560 |

| 2 | 11 | 70 | 630 |

| 3 | 12 | 75 | 700 |

1.2.2 电化学装置与方法

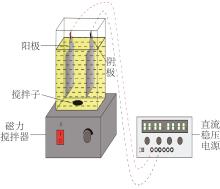

电化学反应装置由电解槽、电极、直流稳压电源、磁力搅拌器及导线组成。电解槽材质为有机玻璃,有效容积为1.2 L,阳极为石墨、Ti/Pt、Ti/RuO2-IrO2、Ti/SnO2-SbO2电极,阴极为铂板,电极规格均为10 cm×10 cm×0.1 cm。实验前,电极先超声清洗10 min,再用大量去离子水冲洗,以保证电极工作时电场分布均匀且具有良好重复性;实验过程中,控制磁力搅拌器转速为400 r/min,加快电子传递效率,同时防止浓差极化现象。实验装置如图1所示。

图1

(1)电化学条件优化。取1 L最优超声辅助热碱洗条件处理后的浮渣进行电化学实验,以干基含油率为参考指标,采用固体NaCl调节体系初始Cl-浓度,控制极板间距为2 cm,反应时间为60 min。通过单因素实验考察阳极材料(石墨、Ti/Pt、Ti/RuO2-IrO2、Ti/SnO2-SbO2)、泥水比(含油浮渣与蒸馏水体积比,1∶1、1∶2、1∶3、1∶4、1∶5)、电流密度(1、2、3、4、5 A/dm2)、初始Cl-质量浓度(4、7、10、13、16 g/L)对含油浮渣中石油烃类物质去除效果的影响。

(2)确定反应时间。在上述最佳反应条件下延长电化学反应时间(0.5、1、2、3、4、5、6 h),使最终处理后浮渣满足资源化利用对石油烃类物质的要求。

1.3 分析方法

析氯过电位:采用CHI660C电化学工作站测定析氯过电位,以实验阳极材料为研究电极、铂电极为对电极、饱和甘汞电极(SCE)为参比电极,饱和氯化钠溶液为电解液,扫描范围为0.8~1.4 V,扫描速度为10 mV/s。

干基含油率:采用重量法测定干基含油率,取一定质量的浮渣干基置于具塞三角瓶中,加入100 mL石油醚(馏程60~90 ℃),超声15 min;采用石油醚浸泡后干燥至恒重的滤纸将萃取液滤入称量瓶中;重复上述步骤多次,直至萃取液无色,将收集的滤液置于90 ℃烘箱中烘至恒重并记录其质量,干基含油率的计算见

式中,W——干基含油率,%;

m——浮渣干基质量,g;

m1——称量瓶质量,g;

m2——90 ℃恒重后称量瓶与油的总质量,g。

其他基础指标均按照国标方法进行测定。

2 结果与讨论

2.1 超声辅助热碱洗预处理条件优化

超声辅助热碱洗处理含油浮渣时,正交实验设计与结果见表2。

表2 正交实验结果

Table 2

| 实验号 | 因素 | 干基含油率/% | ||

|---|---|---|---|---|

| 热洗pH | 热洗温度/℃ | 超声功率/W | ||

| 1 | 10 | 65 | 560 | 18.46 |

| 2 | 10 | 70 | 630 | 18.43 |

| 3 | 10 | 75 | 700 | 17.38 |

| 4 | 11 | 65 | 630 | 19.19 |

| 5 | 11 | 70 | 700 | 17.99 |

| 6 | 11 | 75 | 560 | 18.30 |

| 7 | 12 | 65 | 700 | 18.39 |

| 8 | 12 | 70 | 560 | 18.48 |

| 9 | 12 | 75 | 630 | 18.66 |

| K1 | 54.27 | 56.04 | 55.24 | — |

| K2 | 55.48 | 54.90 | 56.28 | — |

| K3 | 55.53 | 54.34 | 53.76 | — |

| k1 | 18.09 | 18.68 | 18.41 | — |

| k2 | 18.49 | 18.30 | 18.76 | — |

| k3 | 18.51 | 18.18 | 17.92 | — |

| 极差R | 1.26 | 1.70 | 2.52 | — |

| 偏差平方和 | 0.51 | 0.75 | 1.60 | — |

| 优选方案 | 10 | 75 | 700 | 17.38 |

通过极差分析可知,影响除油效果的因素顺序为超声功率>热洗温度>热洗pH。正交实验最优方案为:热洗pH为10、热洗温度75 ℃、超声功率700 W,此条件下预处理后含油浮渣干基含油率降低至17.38%。后续电化学实验考察的含油浮渣均为最优超声辅助热碱洗条件处理后的浮渣。

2.2 电化学条件优化

2.2.1 阳极材料选择

图2

由图2(a)可知,经石墨、Ti/Pt、Ti/RuO2-IrO2、Ti/SnO2-SbO2这4种阳极处理后,浮渣干基含油率分别为9.42%、10.81%、9.11%、9.74%,表明电化学方法可以有效降解含油浮渣中的石油烃类物质。其中,Ti/RuO2-IrO2电极去除率最高,达到47.58%(相对超声热碱洗处理后浮渣干基含油率17.38%),这是因为Ti/RuO2-IrO2作为典型的析氯电极,析氯过电位低至1.12 V〔图2(b)〕,在含氯介质体系中产生的强氧化性活性氯类物质(Cl2、HClO、ClO-)更多,氧化降解石油烃类物质的能力更强。因此,后续实验采用Ti/RuO2-IrO2作为阳极材料。

2.2.2 反应条件优化

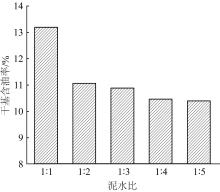

图3

图3

泥水比对干基含油率的影响

Fig. 3

Effect of slurry-water ratio on oil content of dry basis

由图3可知,随着泥水比减小,即加入的水相体积越多,处理后浮渣干基含油率越低;当泥水比为1∶2时,干基含油率已经降至11.06%;继续改变泥水比至1∶5时,干基含油率下降不明显,仅降低了0.67%,但水的使用量显著增加。因此,从节约水资源和降低成本角度考虑,选取泥水比为1∶2。

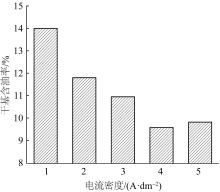

(2)电流密度优化。电流密度是影响石油烃降解效果的重要因素之一,同时与电极使用寿命有很大关联。电化学反应过程中,控制泥水比为1∶2、初始Cl-质量浓度为10 g/L、反应时间为60 min,考察不同电流密度对含油浮渣处理效果的影响,结果如图4所示。

图4

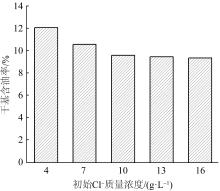

图5

图5

初始氯离子浓度对干基含油率的影响

Fig. 5

Effect of initial chloride ion concentration on oil content of dry basis

由图5可知,随着初始Cl-质量浓度增加,处理后浮渣干基含油率先逐步降低,当Cl-质量浓度超过10 g/L后,干基含油率变化不大,维持在9.60%左右。这是因为Cl-质量浓度过高时,反应生成的大量Cl2还未与污染物发生反应就直接从体系中逸散出去,不仅造成资源浪费,增加了运行成本,还存在环保安全隐患。综合考虑,初始Cl-质量浓度选择10 g/L。

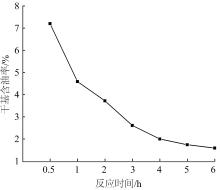

(4)处理时间优化。当泥水比为1∶2、电流密度为4 A/dm2、初始Cl-质量浓度为10 g/L时,延长反应时间,考察反应时间对含油浮渣处理效果的影响,处理后浮渣干基含油率变化如图6所示。

图6

由图6可知,随着反应时间的延长,处理后浮渣干基含油率持续下降,但下降幅度逐渐减小,同时能耗随之增加。当反应时间为5 h时,浮渣干基含油率降至1.75%,已经满足《陆上石油天然气开采含油污泥资源化综合利用及污染控制技术要求》(SY/T 7301—2016)所要求的石油烃总量不大于2%,表明处理后的浮渣可用于铺设通井路、铺垫井场的基础材料,实现资源化利用。最终反应时间选择为5 h。

2.3 处理前后含油浮渣性质变化

2.3.1 基础性质变化

含油浮渣在碱洗pH为10、温度为75 ℃、超声功率为700 W的条件下进行超声辅助热碱洗预处理后,进一步在泥水比为1∶2、电流密度为4 A/dm2、初始Cl-质量浓度为10 g/L、反应时间为5 h的条件下进行电化学处理,对比联合技术处理前后浮渣性质的变化,结果见表3。

表3 处理前后浮渣性质变化

Table 3

| 样品 | 污泥黏度/(mPa·s) | 上层水油质量浓度/(mg·L-1) | 上层水COD/(mg·L-1) | 下层泥干基含油率/% |

|---|---|---|---|---|

| 处理前 | 42.48 | 30.55 | 425 | 27.35 |

| 处理后 | 16.40 | 14.24 | 620 | 1.75 |

2.3.2 渣相重金属含量变化

由于重金属不能被生物降解,如果含油浮渣中携带的重金属未经处理直接进入到环境中,最后会经生物链进入人体,引发类似水俣病、骨痛病等多种疾病。利用电感耦合等离子体发射光谱(Optima 7300V,PerkinElmer)测定处理前后浮渣中主要重金属的含量,结果见表4。

表4 浮渣中主要重金属含量变化

Table 4

| 元素 | 质量分数/(mg·kg-1) | 去除率/% | |

|---|---|---|---|

| 实验前 | 实验后 | ||

| Zn | 1 636.30 | 541.30 | 66.92 |

| Mn | 432.10 | 123.40 | 71.44 |

| Cu | 135.50 | 43.60 | 67.82 |

| Ni | 116.50 | 23.20 | 80.09 |

| Cr | 88.70 | 28.30 | 68.09 |

| V | 76.80 | 20.50 | 73.31 |

| Pb | 43.50 | <5.00 | >88.51 |

3 结论

(1)超声辅助热碱洗阶段,超声功率对除油效果影响最大,当热洗pH为10、热洗温度为75 ℃、超声功率为700 W时,除油效果最佳,浮渣干基含油率由27.35%降至17.38%,有效减轻了后续电化学处理的负荷。

(2)电化学处理阶段,以Ti/RuO2-IrO2为阳极,在泥水比为1∶2、电流密度为4 A/dm2、初始Cl-质量浓度10 g/L、反应时间5 h时,浮渣干基含油率进一步降低至1.75%,已经满足SY/T 7301—2016的要求,处理后的浮渣可用作铺设通井路、铺垫井场的基础材料,实现资源化利用。

(3)浮渣中存在的7种主要重金属(Zn、Mn、Cu、Ni、Cr、V和Pb)去除率均超过65%,大大降低了浮渣资源化利用过程中的潜在风险。

参考文献

改性壳聚糖/超声耦合改善含油浮渣的脱水性能

[J].

Enhancement of oily scum dewaterability by combined modified chitosan/ultrasonic process

[J].

Effective treatment of oily scum via catalytic wet persulfate oxidation process activated by Fe2+

[J].

碱酸预处理高含渣污油的破乳机制研究

[J].

Demulsification mechanism of sodium hydroxide and sulfuric acid pretreatment for dirty oil with high solid content

[J].

Influence of ultrasonic waves on the removal of different oil components from oily sludge

[J].

高含渣污油的超声强化破乳机制

[J].

Ultrasound strengthening demulsification mechanism of high-solid dirty oil

[J].

破乳剂协助超声-Fenton氧化处理含油浮渣

[J].

Demulsifier assisted ultrasound-Fenton process for treatment of oily scum

[J].

Electro-demulsification of water-in-oil suspensions enhanced with implementing various additives

[J].

含油污泥电化学处理技术研究进展

[J].

Research progress of electrochemical treatment technology of oily sludge

[J].

Comparison of bioleaching and electrokinetic remediation processes for removal of heavy metals from wastewater treatment sludge

[J].

Application of biosurfactants and periodic voltage gradient for enhanced electrokinetic remediation of metals and PAHs in dredged marine sediments

[J].

Effects of anode materials and chloride ions on current efficiency of electrochemical oxidation of carbohydrate compounds

[J].

Electrochemical advanced oxidation processes:A review on their application to synthetic and real wastewaters

[J].

含油污泥化学热洗的药剂配方及工艺优化

[J].

Formulation and process optimization of chemical thermal washing of oily sludge

[J].

Removal of organic contaminants from secondary effluent by anodic oxidation with a boron-doped diamond anode as tertiary treatment

[J].

Photo-assisted electrolytic decomplexation of Cu-EDTA and Cu recovery enhanced by H2O2 and electro-generated active chlorine

[J].

电化学高级氧化技术降解高含盐炼化废水中难降解有机物

[D].

Efficient degradation of persistent organic pollutants in salinity refining wastewater by electrochemical advanced oxidation processes

[D].

污泥中重金属的去除与资源化研究

[D].

Study on heavy metal removal from sludge and utilization

[D].

Electroremediation of heavy metals in sewage sludge

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号