渗滤液复杂的成分和多变的水质特点导致单一的物化或生化处理工艺对其处理的难度较大。工程上常采用“生化-膜深度处理”的组合工艺对其进行处理。但是,直接生化处理过程受限于原水的高污染物负荷和较差的可生化性,存在水力停留时间长、处理效率低等问题〔4-5〕。膜的深度处理过程通常会产生更高污染物负荷的膜浓缩液,造成二次污染。以“零排放”处理思路为指导,膜浓缩液处理常采用的方式为回灌法,但随着时间的推移,回灌的膜浓缩液会导致垃圾渗滤液含盐量增加,进一步增大了处理难度,影响处理系统的稳定运行〔6-7〕。某垃圾填埋场渗滤液处理工程采用“固液分离—水解酸化—A2O/MBR—臭氧气浮—碟管式反渗透膜(DTRO)”组合工艺的方案处理垃圾渗滤液,处理出水满足《生活垃圾填埋场污染控制标准》(GB 16889—2008)标准要求,为传统渗滤液处理厂的升级改造提供了参考。

1 现有工程概况

1.1 现有渗滤液处理工艺

某垃圾填埋场通过填埋方式处理辖区内产生的城市生活垃圾,并建设渗滤液处理站。渗滤液处理站采用“A/O+微滤+反渗透”处理工艺对渗滤液进行处理,设计出水水质满足《生活垃圾填埋场污染控制标准》(GB 16889—2008)标准要求,反渗透浓水回灌于垃圾填埋场。处理站运行初期可稳定满足设计要求,但运行后期实际处理能力远不及设计水质水量,造成渗滤液长期累积,严重影响填埋场周边居民的生活环境,因此亟需进行升级改造。

1.2 现有处理站工艺运行问题解析

1.2.1 各处理工段水质分析

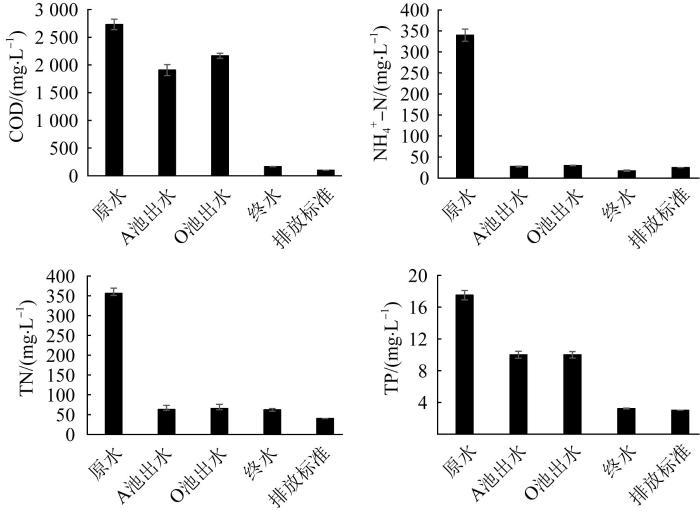

为深入探究渗滤液处理站处理能力的限制因素,对该站各处理工段的水质参数进行监测分析,结果见图1。

图1

图1

原有处理工艺各工段水质指标

Fig. 1

Water quality index of each section of the original treatment process

由图1可知,渗滤液原水COD为(2 731.28±92.86) mg/L,经生化系统处理后的COD为(2 165.49±45.48) mg/L,生化段对COD的去除率仅为22.7%,有机物虽有部分降解,但系统运行效率严重不足,其原因可能为反渗透浓水的长期回灌,导致难降解有机物与盐分的逐渐累积,影响生化系统的处理能力。此外,系统进水NH4+-N为(339.93±14.62) mg/L,出水NH4+-N小于25 mg/L,虽能满足设计出水水质要求,但出水TN为62.03 mg/L,超过排放标准。其原因为原水未经预处理直接进入反硝化系统,造成难降解有机成分在其中长期累积,抑制了反硝化菌属的活性,造成TN的去除效果有限。膜深度处理系统虽能去除大多数污染物(COD去除率达92.24%±0.18%),但产水率较低,不足设计水量的十分之一。

1.2.2 运行问题解析

综合上述各处理工段水质监测的分析结果发现,现有垃圾渗滤液处理站运行过程存在的主要问题为:(1)生化系统处理能力差;(2)膜深度处理工艺进水负荷高、产水率低、出水指标超过排放标准。针对问题(1),设计升级改造方案:增设高效固液分离预处理工艺,降低生化系统负荷;改造现有缺氧池和好氧池为水解酸化池,增设A2/O-MBR一体化污水处理设备,强化生化系统处理能力。针对问题(2),设计升级改造方案:生化出水进入膜深度处理系统前增设高级氧化工艺,降低膜处理工段的污染负荷;优选高性能膜组件,强化膜深度处理性能,提高产水率,保障出水达标排放。

渗滤液处理站内现有渗滤液收集池、缺氧池、好氧池各1座,膜深度处理车间1间,升级改造遵循充分利用已有设施,减少工程建设量,降低工程投资;此外选择的处理工艺力求处理效率高、运行能耗低、安全稳定、自动化程度高、并留有处理能力余地。

2 改造工程设计

2.1 设计水质水量

该垃圾填埋场每日新产生渗滤液为25~40 m3。以“留有余地”为建设基本原则,本处理站升级改造工程设计处理能力为50 m3/d。根据该渗滤液处理站运行经验和对以往运行数据的分析,结合《生活垃圾填埋场污染控制标准》(GB 16889—2008)标准要求,确定升级改造工程设计的进出水水质见表1。

表1 升级改造工程设计进出水水质

Table 1

| 项目 | COD | BOD5 | NH4+-N | TN | TP | SS | 色度 |

|---|---|---|---|---|---|---|---|

| 进水 | ≤6 000 | ≤2 000 | ≤400 | ≤600 | ≤20 | ≤800 | ≤400 |

| 出水 | ≤100 | ≤30 | ≤25 | ≤40 | ≤3 | ≤30 | ≤40 |

2.2 垃圾渗滤液处理工艺选比

2.2.1 高效固液分离预处理渗滤液的必要性

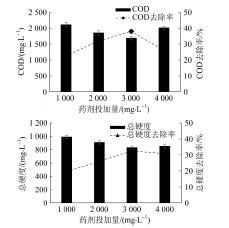

图2

图2

高效固液分离预处理对COD和总硬度的去除效果

Fig. 2

Removal efficiency of COD and total hardness by efficient solid-liquid separation pretreatment

2.2.2 生化处理单元改建的可行性

现有工程的生化处理单元采用缺氧-好氧(A/O)工艺,建设有D 4.2 m×8 m的缺氧池和D 5.2 m×8 m的好氧池各1座。如前所述,渗滤液中含有多种难降解有机物,导致该生化过程对垃圾渗滤液的处理效果有限。水解酸化处理技术通过产酸性厌氧兼性细菌分解难降解有机物,从而提高可生化性,被广泛应用于垃圾渗滤液的预处理,处理后的出水易于被好氧菌降解,可大幅减少后续工艺的HRT和曝气量,降低运行成本。因此,在升级改造工程中,将原有的好氧池用作水解酸化池,水解酸化段的HRT为72 h,可有效提高垃圾渗滤液的可生化性,降低后续处理工艺的污染物负荷。此外,A2/O-MBR一体化污水处理设备因其具有去除率高、出水水质稳定、抗冲击负荷能力强、占地面积小、投资和运行费用低等优点被广泛应用于生活污水和工业废水的处理,也是垃圾渗滤液生化处理的主流工艺〔10〕。

2.2.3 臭氧气浮一体化生化出水处理的可行性

2.2.4 DTRO用于渗滤液深度处理的优势

2.3 升级改造工艺流程

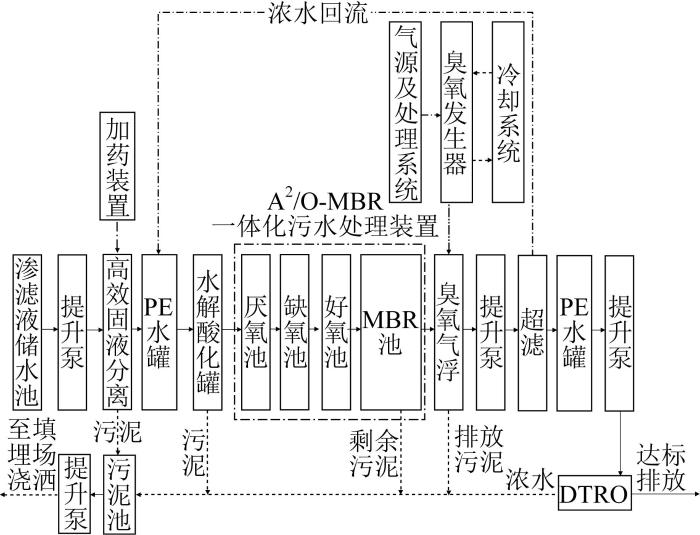

基于上述分析可知,对于垃圾渗滤液而言,简单的物化和生化工艺组合难以长期稳定达到排放要求。针对垃圾渗滤液的特点,本升级改造项目在尽可能利用原有基建设备、重视工艺之间衔接的基础上,确定了“高效固液分离—水解酸化—A2/O/MBR—臭氧气浮—DTRO”的全流程组合工艺。改造工程通过高效固液分离预处理去除大分子有机物、悬浮物和总硬度等,降低生化系统污染物负荷;通过水解酸化分解难降解有机物,改善可生化性;通过A2/O-MBR一体化装置维持较高的污泥浓度,强化生物处理;通过臭氧气浮一体化处理技术控制MBR出水中的残余污染物,降低进入膜处理系统的污染物负荷;采用DTRO膜深度处理系统实现渗滤液的达标排放,同时缓解膜污染,提高系统产水率,保证系统的稳定运行,详细升级改造处理工艺流程见图3。

图3

3 改造内容

本升级改造工程包括:新建高效固液分离系统、改造水解酸化系统、新建A2/O-MBR一体化处理系统、新建臭氧气浮处理系统、改造膜深度处理系统。

(1)高效固液分离系统。1套,新建。装置主体包含流化床区、沉泥区以及强化分离区,设计进水流量为3 m3/h,流化床区上升流速为15 m/s,装置总停留时间为30 min。配置渗滤液提升泵2台(1用1备),其流量、扬程、功率分别为3~5 m3/h、12 m、3 kW,加药装置1套,200 L/h,药剂投加质量浓度为2 000 mg/L,产生污泥进入储泥罐合并处理。

(2)水解酸化罐。1座,利旧。利用工程原有好氧罐D 5.73 m×8.25 m,材质为碳钢防腐,并设有保温层,有效容积160 m3。根据原有好氧罐结构特点,水解酸化罐设计为升流式反应装置,上升流速为0.08 m/h,HRT为72 h,污泥停留时间为18~20 d,内部温度范围25~36 ℃,主要新增设备包括提升泵2台(1用1备),其流量、扬程、功率分别为3~5 m3/h、12 m、3 kW;污泥泵2台(1用1备),其流量、扬程、功率分别为18 m3/h、30 m、3 kW;超声波液位计1台,量程为0~8 m。

(3)储泥罐。1座,利旧。利用工程原有缺氧罐D 4.77 m×8.25 m,材质为碳钢防腐,有效容积为110 m3,储存后污泥回灌垃圾填埋场。新增设备包括污泥提升泵2台(1用1备),其流量、扬程、功率分别为6~8 m3/h、60 m、4 kW。

(4)A2/O-MBR一体化处理系统。1套,新建。利用原有工程预留的10 m×15 m改扩建场地,增设A2/O-MBR一体化处理系统,材质为碳钢防腐,并设保温层,外型尺寸10 m×3 m×3 m,设置厌氧区、缺氧区、好氧区以及MBR区,通过保持高污泥浓度强化污染物去除,设计HRT为36 h,配备厌氧搅拌机(功率为0.85 kW)、缺氧搅拌机(功率为0.85 kW)、污泥回流泵(功率为0.37 kW)、硝化液回流泵(功率为1.5 kW)、鼓风机(功率为1.5 kW)、电磁驱动隔膜计量泵各1台。

(5)臭氧气浮一体化处理系统。1套,新建。膜深度处理车间更换DTRO后可节省占地面积,用于安装臭氧气浮一体化处理装置,罐体尺寸D 1.8 m×4.5 m,设计流量为6 m3/h,按每天8 h制工作,臭氧投加量为100 g/h,臭氧发生器功率为3.9 kW。

(6)DTRO处理系统。1套,利旧。拆除原有微滤、纳滤以及反渗透组件,更换为DTRO膜组件,保留原有加药系统,储水罐。DTRO系统设计处理能力为6 m3/h,按每天8 h制工作,设计产水率为80%,设计清液产量为40 m3/d。膜组件材质为聚酰胺复合膜,截留率为98%,系统透过液小于设计值的15%~20%时进行化学清洗。

4 经济指标分析

根据上述改造工程内容,本升级改造工程的改造费用共计609.90万元,其中工艺设备费为506.76万元,土建费为3.2万元,处理站周边环境整治费为50万元,其他费用为49.94万元。升级改造后渗滤液处理站日用电量为522.55 kW·h,用电单价为8.36元/m3;药剂费包括固液分离、臭氧气浮、膜系统清洗化学药剂,小计为7.18元/m3;人工费为16.00元/m3,生产管理费为3.33元/m3,以上合计运行费用为34.87元/m3。吨水升级改造费用和运行费用与类似案例相近,改造投资和运营成本在可接受范围〔17〕。改造后每年减少的COD排放量为60 t,可有效改善该填埋场周边环境,具有良好的环境和社会效益。

5 改造后的运行效果

采用项目设计升级改造的工艺流程,进行了实验室小试模拟,进水和各阶段处理出水指标平均值见表2。

表2 升级改造工艺效果

Table 2

| 项目 | COD | BOD5 | NH4+-N | TN | TP | SS | 色度 |

|---|---|---|---|---|---|---|---|

| 进水 | 4 023.1±50.29 | 864.2±23.16 | 338.5±12.83 | 402.1±19.98 | 10±0.21 | 732.8±34.95 | 200±9.44 |

| 固液分离出水 | 2 983.7±91.90 | 603.1±9.23 | 310.6±8.67 | 395.1±11.18 | 5.2±0.26 | 439.1±18.40 | 164±3.97 |

| 水解酸化出水 | 1 939.4±46.35 | 781.2±15.40 | 283.5±11.65 | 302.4±13.88 | 5±0.08 | 631.6±10.30 | 281±10.82 |

| MBR出水 | 263.6±5.77 | 62.1±0.76 | 19.2±0.93 | 31.3±0.85 | 0.5±0.01 | 1±0.04 | 80±3.34 |

| 臭氧气浮出水 | 153.1±2.05 | 26.3±1.28 | 18.8±0.54 | 30.2±1.40 | 0.5±0.01 | 1±0.01 | 20±0.37 |

| DTRO出水 | 56.7±1.13 | 14.6±0.48 | 16.4±0.60 | 28.2±0.65 | 0.1±0.00 | 0.2±0.01 | 10±0.12 |

由表2可知,渗滤液进水指标均在设计范围内,经固液分离和水解酸化预处理后,有效改善了可生化性,生化系统的处理能力显著提升,COD去除率达86.1%。MBR出水经臭氧气浮处理后难降解有机物得以有效去除。DTRO出水的各项指标可稳定满足《生活垃圾填埋场污染控制标准》(GB 16889—2008)要求。

6 结论

(1)受限于渗滤液可生化性差和膜处理系统高污染负荷,某垃圾填埋场渗滤液处理站出水水质长期无法满足排放标准,出水水量远低于设计值,采用“高效固液分离—水解酸化—A2/O/MBR—臭氧气浮—DTRO”的组合工艺对于高污染负荷的垃圾渗滤液稳定达标排放具有显著优势。

(2)固液分离预处理可有效脱除悬浮物、硬度和大分子有机物,减轻后续系统结垢;水解酸化分解了难降解有机物,提高了渗滤液的可生化性;A2/O-MBR一体化处理装置可维持系统较高的污泥浓度,强化生物处理;臭氧气浮处理控制MBR出水中残余的污染物,降低膜处理系统的污染物负荷;DTRO膜深度处理系统产水率高,可有效降低浓水产量。

(3)升级改造总投资609.9万元,改造后系统运行费用为34.87元/m3,设计工艺出水可满足《生活垃圾填埋场污染控制标准》(GB 16889—2008)标准要求,为传统垃圾渗滤液处理站的升级改造提供了借鉴和参考。

参考文献

城镇生活垃圾产量预测模型综述

[J].

Review on predictive models for municipal solid waste production

[J].

Fe/C微电解-Fenton氧化联合处理垃圾渗滤液

[J].

Advanced treatment of solid waste landfill leachate by a combined process of Fe/C microelectrolysis-Fenton oxidation

[J].

垃圾渗滤液处理设施升级改造工程实例

[J].

An upgrading and reconstructing project case of treatment facilities for landfill leachate

[J].

Electrochemical activation of peroxides for treatment of contaminated water with landfill leachate:Efficacy,toxicity and biodegradability evaluation

[J].

城市生活湿垃圾渗滤液处理处置研究现状与发展趋势

[J].

Research status and development trend of leachate treatment for urban household wet solid wastes

[J].

垃圾渗滤液膜截留浓缩液处理工艺研究进展

[J].

Evolution of the treatment for membrane filtration concentrate of landfill leachate

[J].

渗滤液回灌比例对好氧生物反应器填埋场稳定化进程的影响

[J].

Effect of leachate recirculation ratio on stabilizing process of aerobic bioreactor landfill

[J].

造粒型高效固液分离技术用于电厂废水再生的试验研究

[J].

Treatment of ash-washing wastewater by a high-efficiency solid/liquid separator using fluidized pellet bed technique

[J].

钙镁对垃圾渗滤液处理中微生物过氧化氢酶活性的影响

[J].

Effect of calcium and magnesium on microbial catalase activity in landfill leachate treatment

[J].

A2/O/MBR工艺处理老龄垃圾渗滤液

[J].

Application of two-stage A2/O-MBR to reconstruction of landfill leachate treatment project

[J].

nZVI和PMS对臭氧去除渗滤液MBR出水的影响研究

[J].

Effects of nZVI and PMS on removal from MBR leachate effluent by ozone

[J].

印染废水分质处理模式及其在改造工程中的应用

[J].

Printing and dyeing wastewater source separation treatment process and its application in reconstruction project

[J].

钻采废液集中处理及再生利用模式构建与工程应用

[J].

Establishment centralized treatment and reclamation mode of drilling wastewater and its engineering application

[J].

油气田压裂废液的臭氧气浮深度处理与资源化利用特性

[J].

Characteristics of ozone flotation advanced treatment and resource utilization of oil and gas field fracturing wastewater

[J].

DTRO在垃圾渗滤液处理中的应用

[J].

Application of DTRO technology in treatment of landfill leachate

[J].

DTRO集装箱式系统在垃圾渗滤液处理工程中的应用

[J].

Application of DTRO container system in landfill leachate treatment engineering

[J].

渗滤液处理工程升级改造实例

[J].

A case of upgrade for landfill leachate treatment project

[J].

津公网安备 12010602120337号

津公网安备 12010602120337号