2014年9月,山西某化工厂2×20万t/a煤制乙二醇项目正式启动。2017年3月,年产20万t乙二醇项目的第一期工程竣工并开始投料试车。主要工艺是通过两步法生产乙二醇;第一步由CO进行气相反应生成草酸甲酯,第二步由草酸甲酯加氢催化生成乙二醇,气化技术采用水煤浆水冷壁清华炉煤气化技术。该厂的生产废水主要来自气化装置和乙二醇装置,废水中含有高浓度的CODCr、NH3-N、硝酸钠和TDS等,正常生产时连续流量约为100 m3/h,考虑其他辅助装置及罐区的间断排污,以及初期污染雨水和厂区生活污水,污水处理场设计规模为130 m3/h。

1 设计规模及进出水水质

污水处理场总的设计规模为3 120 m3/d,设计24 h连续运行,进水主要为乙二醇装置生产废水、气化装置生产废水,还有来自其他装置的混合污水以及初期污染雨水等,出水标准不低于《城镇污水处理厂污染物排放标准》(GB 18918—2002)中的一级A标准。设计进出水水质见表1。

表1 设计进出水水质

| 指标 | pH | CODCr/(mg.L-1) | BOD5/(mg.L-1) | NH3-N/(mg.L-1) | TN/(mg.L-1 | SS/(mg.L-1) |

| 进水 | 8~9 | 5 600 | 3 100 | 250 | 850 | 500 |

| 出水 | 6~9 | ≤50 | ≤10 | ≤5 | ≤15 | ≤10 |

乙二醇废水中有机物成分主要为甲醇、乙醇和碳酸二甲酯等,无机盐主要成分为硝酸钠、氯化钠、碳酸氢钠和碳酸钠等〔1〕。

2 废水处理工艺

乙二醇废水为较难处理的工业废水,废水主要来自乙二醇装置和气化装置。乙二醇装置生产废水主要特点是COD高,经常达到60 g/L以上,最高时达到180 g/L以上,且废水中硝酸钠含量高(质量分数达到2.7%)〔2〕、碱度高(13 722 mg/L)、含盐量高(质量分数经常达到3%以上);气化装置生产废水的主要特点是温度高(45~50 ℃)、硬度高(经常达到1 000 mg/L以上),氨氮含量高(通常能达到450 mg/L以上)。由于气化废水硬度高(500~600 mg/L),会影响后续工艺的正常运行,需要在生化前采用软化预处理将硬度降低,并采用冷却塔降温。

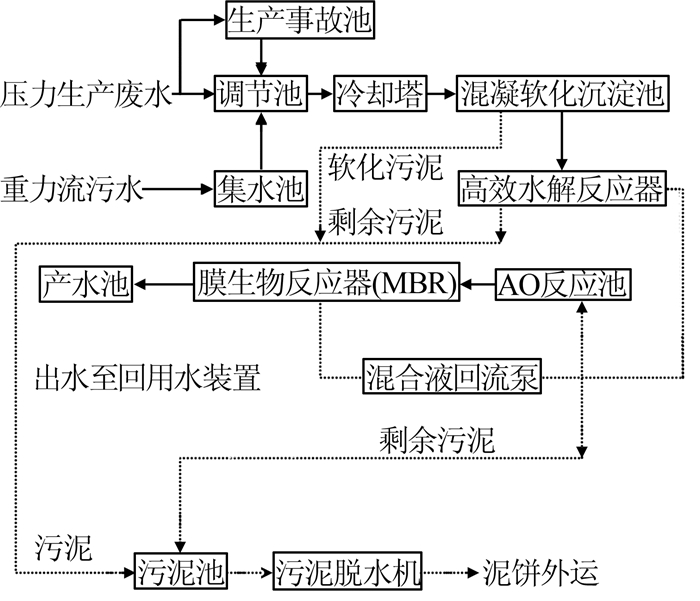

废水处理工艺流程如图1所示。

图1

3 工艺流程说明

压力生产废水包括气化装置生产废水、乙二醇装置生产废水和其他辅助装置的生产废水,经压力管道送入污水处理场的调节池,当发生生产事故水质水量超标时,切换阀门将生产废水送入生产事故池,再由生产事故池的提升泵分批少量将事故污水送至调节池;重力流污水包括生活污水、污水处理场内的冲洗水和厂区内生产装置的其他重力流污水,自流至集水池,集水池的前端设置了机械细格栅,栅隙为2 mm,去除污水中直径大于2 mm的固体污染物质,集水池的污水由潜污泵提升至调节池。

经混合调节水质水量后的污水用泵提升至混凝软化反应池,混凝软化反应池由混凝反应池、软化反应池和絮凝反应池3部分组成,在混凝反应池中投加混凝剂(PAC)生成矾花,在软化反应池中投加氢氧化钠和碳酸钠去除硬度(进水硬度500~600 mg/L,软化后出水200 mg/L以下),在絮凝反应池投加絮凝剂(PAM),使矾花进一步增大以利于沉降。经反应后的污水在斜管沉淀池进行固液分离后,上清液加盐酸回调pH后重力流入高效水解反应器。

由于污水中含有高浓度硝酸盐和高浓度有机物,有机物成分主要为甲醇、乙醇、酯类等,在高效水解反应器中,缺氧条件下有机物可作为反硝化反应的碳源,利用微生物将污水中的硝酸盐氮还原成氮气溢出〔3〕。出水进入AO反应池。

在AO反应池中,O池末端的硝化混合液回流至A池,污水经过了缺氧微生物和好氧微生物的交替代谢作用,大部分的有机物降解成了二氧化碳、水和其他无机化合物,氨氮氧化成了硝酸盐并进一步还原成氮气,从而彻底去除废水中的氮,经AO反应池处理的混合液自流至膜生物反应器(MBR)。

在膜生物反应器(MBR)中,好氧微生物进一步将有机物彻底降解成二氧化碳、水及其他无机化合物;清水用透过液泵直接从MBR膜中抽出,排放至产水池;活性污泥被完全截留在反应器中。膜生物反应器(MBR)末端设有气提回流泵,将反应器中的污泥回流至AO反应池的缺氧区中,每天从膜池排出少部分剩余污泥至污泥池。

混凝软化沉淀池排出的物化污泥、高效水解反应器及膜生物反应器(MBR)排出的剩余污泥均排至污泥池,由污泥输送泵将污泥定量送至带式污泥脱水机进行脱水处理,脱水后的污泥饼外送危废处理中心处置,脱水机的滤液自流回到调节池。

4 主要构筑物及设计参数

(1)集水池。尺寸为14.5 m×2.5 m×8.5 m,设机械细格栅,栅距2 mm,有效水深为6.0 m,有效容积为217.5 m3,地下式钢砼结构,内壁强防腐及防渗。设提升泵2台,1用1备,流量40 m3/h,扬程15 m,功率3.7 kW。

(2)调节池。尺寸为18.0 m×15.25 m×8.0 m,共1座,有效水深为7.5 m,有效容积为2 000 m3,地下式钢砼结构,内壁强防腐及防渗,停留时间约为15.4 h。设潜水搅拌机4台,功率为5.5 kW;设提升泵3台,2用1备,流量65 m3/h,扬程12 m,功率3.7 kW;配套冷却塔2台,最大冷却水量80 m3/h,设计进水温度55 ℃,出水温度35 ℃,温差20 ℃。

(3)生产事故池。尺寸为18.0 m×15.25 m×8.0 m,共1座,有效水深为7.5 m,有效容积为2 000 m3,地下式钢砼结构,内壁强防腐及防渗。设提升泵2台,1用1备,流量40 m3/h,扬程10 m,功率2.2 kW。

(4)混凝软化沉淀池。尺寸为16.0 m×9.0 m× 6.0 m,沉淀池直径为9.0 m,共1座,有效水深为5.5 m,半地下式钢砼结构,内壁强防腐及防渗。设混凝反应池搅拌机1台,功率0.75 kW,软化反应池搅拌机1台,功率0.75 kW,絮凝反应池搅拌机1台,功率1.5 kW,中和池搅拌机1台,功率为0.75 kW,沉淀池刮泥机1台,功率为0.75 kW。

(5)高效水解反应器。尺寸为21.0 m×12.0 m× 8.0 m,共2座,有效水深为7.0 m,有效容积为3 400 m3,地下式钢砼结构,内壁强防腐及防渗,停留时间约为26.15 h。池底均匀铺设布水器,池内设填料,填料体积约为2 000 m3,设回流泵6台,4用2备,流量75 m3/h,扬程10 m,功率3.7 kW。

(6)AO反应池。尺寸为36.0 m×21.0 m×8.0 m,共2座,有效水深为7.0 m,有效容积为10 400 m3,地下式钢砼结构,内壁强防腐及防渗,停留时间约为80.0 h。分为缺氧区和好氧区,缺氧区设搅拌机6台,功率2.2 kW,好氧区池底设穿孔曝气管,配套离心风机4台,3用1备,风量50 m3/min,风压80 kPa,功率90 kW,好氧区末端设气提回流泵2套,单套流量为780 m3/h,回流比为12:1。池内设在线pH监测仪和在线DO监测仪。

(7)膜生物反应器(MBR)。尺寸为22.5 m×7.0 m×5.5 m,共1座,有效水深为5.0 m,有效容积为780 m3,地下式钢砼结构,内壁强防腐及防渗,停留时间约为6.0 h。池内设6套中空纤维膜组件,每套通量为22 m3/h,配套罗茨风机3台,2用1备,风量20 m3/min,风压55 kPa,功率30 kW;配套透过液泵3台,2用1备,流量95 m3/h,扬程10 m,功率7.5 kW;同时配套膜反洗系统和在线清洗系统。MBR反应器末端设气提回流泵2套,单套流量为260 m3/h,回流比为4:1。池内设在线pH监测仪和在线DO监测仪。

(8)膜离线清洗池。尺寸为8.0 m×7.0 m×5.5 m,共1座,有效水深为5.0 m,有效容积为280 m3,地下式钢砼结构,内壁强防腐及防渗。

(9)污泥池。9.0 m×4.5 m×6.0 m,共1座,有效水深为5.5 m,有效容积为220 m3,地下式钢砼结构,内壁强防腐及防渗。设污泥搅拌机1台,功率3.7 kW;配套污泥输送泵2台,1用1备,流量10 m3/h,扬程30 m,功率5.5 kW;配套带式污泥浓缩脱水一体机1台,功率2.25 kW。

5 工程设计特点

(1)废水的预处理采用混凝软化工艺,降低废水中的硬度,防止填料、曝气系统、管道和MBR膜的堵塞,能有效确保后续高效水解反应器、AO反应池和MBR膜生物反应器的正常运行。

(2)预生化工艺采用高效水解工艺,利用废水本身含有的醇类有机物为碳源,降解硝酸盐,生成二氧化碳、氮气和水,并通过水解和产酸阶段,将难生化降解的有机废水转化为可溶性的小分子有机物〔4〕,减少了后续生化段的处理负荷。

(4)AO反应池内回流比设为12:1,膜生物反应器(MBR)硝化液回流比设为4:1,大倍比的循环确保了出水总氮的达标〔7〕。硝化液回流采用气提回流泵的型式,节能高效,使生化池中的微生物和泥水混合物快速循环,从而实现高效脱氮的技术要求。

6 工程运行效果及经济性能指标

6.1 工程运行效果

表2 2018年4月进出水水质情况

| 指标 | pH | CODcr/(mg.L-1) | NH3-N/(mg.L-1) | TN/(mg.L-1) | SS/(mg.L-1) | 硬度/(mg.L-1) |

| 进水 | 9.38 | 6 065 | 566 | 821 | 71 | 529 |

| 出水 | 8.63 | 26 | 0.80 | 12.3 | 0 | 176 |

| 排放标准 | 6~9 | ≤50 | ≤5 | ≤15 | ≤10 |

由表2可见,污水处理场进水指标已经超过设计值,但出水水质仍然优于《城镇污水处理厂污染物排放标准》(GB 18918—2002)中的一级A标准,可达到回用水进水水质的要求,大大降低了后续污水回用工艺的负荷。

6.2 经济性能指标

本工程占地面积9 040 m2,总投资约3 200万元。直接运行费用为2.49元/t,包括人工费、电费、药剂费等,其中人工费0.705元/t、电费0.197元/t、药剂费1.585元/t。药剂费包含:PAC 0.040元/t、PAM 0.160元/t、碳酸钠0.058元/t、氢氧化钠1.187元/t、次氯酸钠0.046元/t、盐酸0.094元/t。

7 结语

(1)工程实践表明,采用软化预处理与生化联合工艺处理乙二醇废水,CODCr、NH3-N的平均去除率可达到98%以上,出水CODCr、SS、NH3-N、总氮、色度均优于《城镇污水处理厂污染物排放标准》(GB 18918—2002)中的一级A标准的要求。

(2)污水先后经过混凝、软化、絮凝、水解、硝化、反硝化处理,有机物不断降解,后续单元的处理负荷不断减轻;采用MBR膜进行固液分离,具有运行稳定,耐冲击负荷能力强、操作简单的特点。

参考文献

乙二醇装置废水处理

[J].DOI:10.3969/j.issn.1001-9677.2017.14.050 [本文引用: 1]

DO对水解酸化池与好氧MBR组合工艺运行效果的研究

[J].DOI:10.3969/j.issn.1674-2842.2010.01.008 [本文引用: 1]

A/O-MBR工艺处理油页岩干馏废水的试验研究

[J].DOI:10.3969/j.issn.1009-2455.2014.02.006 [本文引用: 1]

电絮凝-MBR组合工艺深度处理石化工业废水的研究

[J].DOI:10.3969/j.issn.1005-829X.2010.04.017 [本文引用: 1]

冲击负荷影响生物膜-活性污泥复合工艺硝化作用的中试研究

[J].DOI:10.3969/j.issn.1009-2455.2014.04.006 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号