1 水质与水量分析

原地浸矿工艺的流程:在原地浸矿回收区山体地表开挖注液井,注入硫酸铵浸矿液,溶液中阳离子与稀土离子发生交换作用,形成稀土母液,通过集液沟、集液井收集,再经管道输送至车间。稀土母液需采用碳酸氢铵溶液除杂、沉淀等处理后得到产品。该工艺沉淀回收稀土后,产生的含较高浓度氨氮的上清液为污染源,日产生废水量为1 000 m3。该矿区废水水质单一、可生化性差,废水主要污染物为碳酸氢铵及硫酸铵等铵盐。污染物源强、系统设计进水水质主要指标及排放限值见表1。

表1 废水污染物源强尧系统设计进水水质主要指标及排放限值

| 指标 | pH | 悬浮物 | 氟化物 | 石油类 | COD | 总磷 | 氨氮 | 总锌 | 总镉 | 总铅 | 总砷 | 总铬 |

| 污染物源强 | 3~4 | 15 | 2 | 0.05 | 40 | 0.2 | 40 | 0.8 | 0.02 | 0.15 | 0.03 | 0.08 |

| 设计进水水质 | 3~4 | < 70 | < 8 | < 15 | < 50 | < 1 | < 70 | < 1.0 | < 0.05 | < 0.2 | < 0.1 | < 0.8 |

| 排放限值 | 6~9 | 70 | 8 | 15 | 50 | 1 | 15 | 1.0 | 0.05 | 0.2 | 0.1 | 0.8 |

注:除pH外,其余指标单位均为mg/L。

由表1可知,原水中重金属满足排放标准,不需要特别处理,悬浮物、氟化物、石油类、COD、总磷等指标均符合排放标准,超标指标为pH和氨氮。因此在处理工艺选择上主要考虑氨氮的去除和pH调整。

2 工程设计

2.1 工程设计原则

离子型稀土矿山普遍处在偏僻的山区、公共设施欠缺,矿区普遍分布散、小,且服务年限一般为3~ 5 a,难以像普通工厂可集中建设固定的配套废水处理设施〔3〕。因此,在工程设计上遵循以下主要原则:(1)以一体化处理设备为主,服务期结束后设备可搬移至其他矿区使用;(2)受现场场地狭窄、矿山运输极为不便等因素制约,系统处理效率必须高效,要模块化设计;(3)水处理药剂要便于运输与保存;(4)矿山工人的水处理专业知识水平有限,尽量采用操作简便、自动化程度高的系统和设备。

2.2 工艺选择及主要依据

氨氮废水的处理方法大致可分为物理法、化学法和生化法。物理法主要有吹脱法、汽提法、吸附法、接触膜脱氨法等;生化法则主要包括硝化和反硝化、厌氧氨氧化等;化学法主要包括次氯酸钠氧化法、光催化氧化法、电化学氧化法、化学沉淀法等。

物理法中的吹脱法和气提法适用于高浓度氨氮废水,但本工程氨氮质量浓度低于100 mg/L;物理法中的膨润土或离子交换树脂吸附法、接触膜脱氨法均会产生二次污染;矿山废水因Ca2+、Mg2+浓度较高,故不宜采用RO膜或其他膜的处理工艺;生化法需要建设大型的生化池,占地面积大,且该类型废水COD非常低,可生性非常差,需要外加碳源。综上分析,本工程最宜采用化学方法处理废水中的氨氮。目前应用于低浓度氨氮废水较为成熟、使用较为广泛的化学氧化方法是次氯酸盐氧化法,故本工程采用次氯酸盐氧化法为主要处理工艺。

2.3 处理工艺原理及主要特点

次氯酸钠氧化氨氮的技术为常用工艺,但以次氯酸钙氧化处理离子型稀土废水中的氨氮则未见报道。次氯酸钙与次氯酸钠相比较具有以下优点:(1)次氯酸钙是固体,次氯酸钠是液体,次氯酸钙与次氯酸钠相比,运输与保存更方便,更适合交通不便的矿山使用;(2)商品次氯酸钙的有效氯为30%~35%,而商品次氯酸钠的有效氯仅为10%~11%,次氯酸钙中有效氯约为次氯酸钠的3倍;(3)次氯酸钙每t约1 800元,而次氯酸钠每t约1 000元,按约3 t次氯酸钠的有效氯与1 t次氯酸钙的有效氯相当,则次氯酸钙更有成本优势;(4)次氯酸钠的运输需要用特殊的槽罐车运输,而次氯酸钙的运输则不受此限制。

次氯酸钙与次氯酸钠相比较具有以下缺点:(1)使用便利性差,投加前需要配制成溶液;(2)投至废水中会产生污泥,反应后需要设置沉淀池。

本工程首次提出两级氧化法,采用次氯酸钙为第一级氧化剂,次氯酸钠为第二级氧化剂的方案,是基于以下几点因素考量:(1)采用次氯酸钙比次氯酸钠处理废水在运行成本上更有优势,所以选择以次氯酸钙氧化为主的工艺;(2)考虑到车间高浓度母液排放会导致氨氮波动巨大,为保证废水稳定达标,第二级采用次氯酸钠氧化的方案,当水质氨氮波动较大时,第一级处理未被充分氧化的氨氮,末端氨氮监测系统与药剂自动投加装置根据出水的变化趋势自动补加次氯酸钠进行二级氧化,确保出水氨氮稳定达标;(3)第一级采用次氯酸钙氧化,可降低总体运行成本,第二级采用次氯酸钠氧化而非次氯酸钙,是因为次氯酸钠氧化不需要增加沉淀设备,降低项目总体投资、减小设备占地面积。

2.4 工艺参数设计确定

为保证系统设计参数的合理性,分别对有效氯投加量、氧化时间、氧化槽pH等主要参数进行了杯试试验。

2.4.1 有效氯投加量对氨氮去除效果的影响

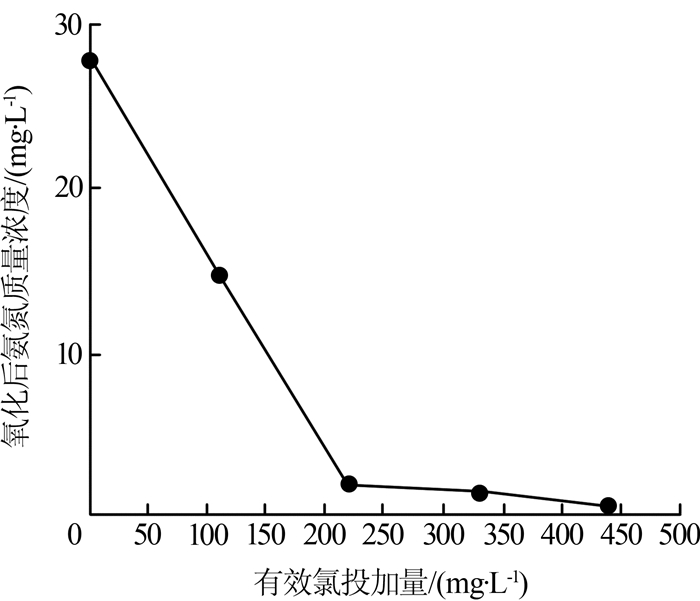

在pH为9.50,初始氨氮质量浓度为28.0 mg/L,反应时间为15 min的条件下,次氯酸钠(有效氯为10%)投加量(按有效氯计,下同)分别为110、220、330、440 mg/L,考察有效氯投加量对氨氮去除效果的影响,结果见图1。

图1

由图1可知,有效氯投加量为220 mg/L(有效氯与氨氮质量比约为7.9:1)条件下,氨氮降至1.9 mg/L,接近理论投加量7.6:1。根据试验结果,本工程设计有效氯的预计投加量为110~220 mg/L。

2.4.2 氧化反应时间的确定

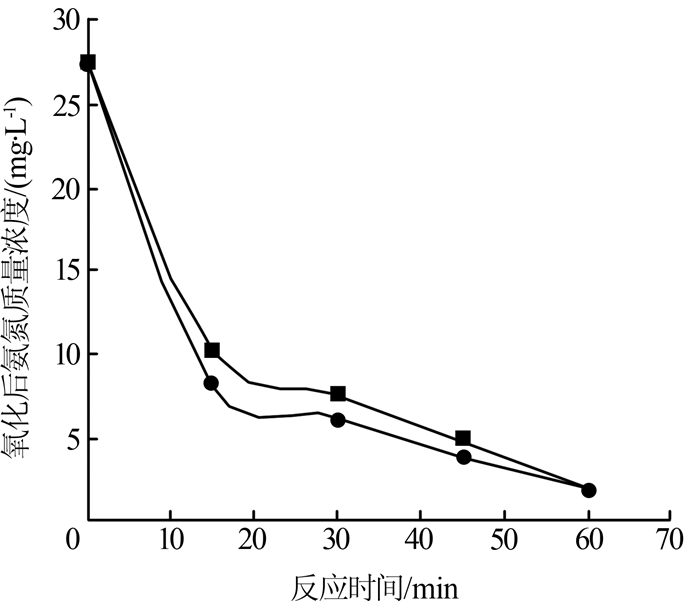

在pH为8.3,初始氨氮质量浓度为27.4 mg/L,有效氯投加量为220 mg/L,考察不同反应时间下工业次氯酸钙粉末(有效氯30%)和工业次氯酸钠溶液(有效氯10%)的处理效果,结果见图2。

图2

由图2可知,氨氮在0~20 min之内反应迅速,30~60 min内反应趋于平缓,考虑到工业生产可能会存在反应器搅拌不够充分、出现短流等不利因素影响,工程设计反应器的反应时间为40~45 min。

2.4.3 氧化反应pH的确定

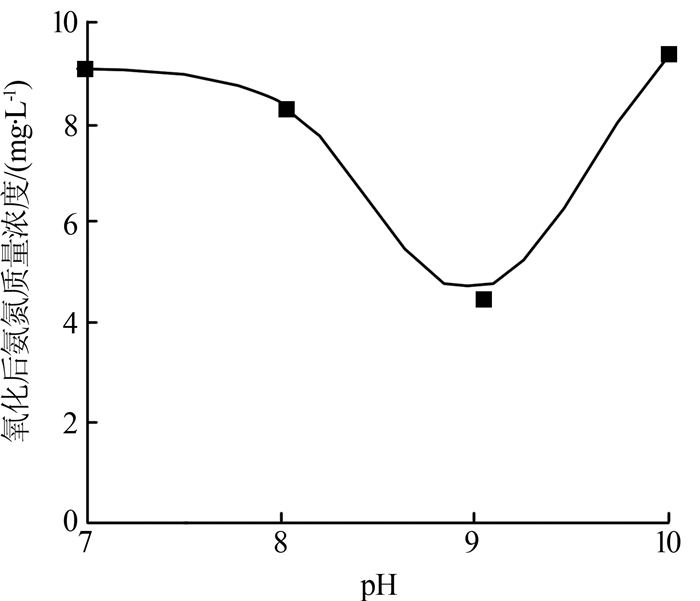

室温下,反应时间为20 min,初始氨氮质量浓度为36.7 mg/L,有效氯与氨氮质量比约为6:1时,研究pH对污水中氨氮去除效果的影响,结果见图3。

图3

由图3可知,氧化与沉淀能协同去除矿山废水中氨氮,提高pH有利于去除氨氮,但pH过高,不利于氨氮的氧化,氨氮去除率又会降低,综合考虑,工程设计一级氧化槽pH为9.0~9.5,设计二级氧化槽反应pH为7.0~7.5。

2.5 处理工艺流程说明

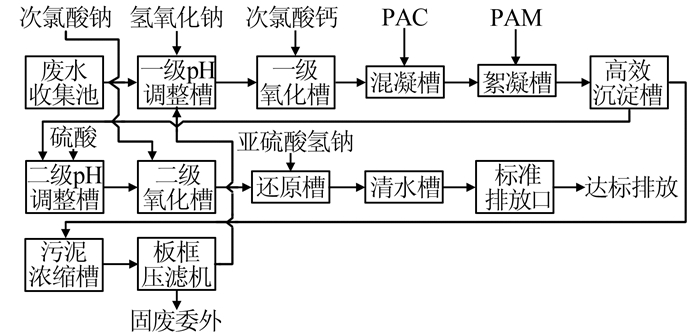

本工程废水处理的具体工艺流程见图4。

图4

由图4可知,废水提升至一体化高效反应沉淀设备的一级pH调整槽,槽内投加液碱,控制槽内pH为9~9.5,随后废水自流至一级氧化槽,在槽内投加次氯酸钙,通过ORP探头控制次氯酸钙加药泵的启停,当ORP低于300 mV时次氯酸钙加药泵启动,当一级氧化槽ORP高于450 mV时次氯酸钙加药泵停止加药。一级氧化槽内设有搅拌机,使次氯酸钙容易和废水混合均匀并发生反应,反应后的废水自流入絮凝槽,PAM加药泵往该槽内投加PAM溶液,槽内设慢速搅拌机,通过PAM的絮凝作用,使废水中的沉淀物形成大的矾花,然后流入高效沉淀槽内进行固液分离。

沉淀槽上清液自流入二级pH调整槽,该槽内设有pH探头和搅拌机,通过pH探头控制硫酸加药泵的启停,使pH维持在7~7.5,经pH调整后,废水自流入二级氧化槽,氧化槽内设有搅拌机,次氯酸钠加药泵往该槽内投加次氯酸钠,次氯酸钠加药量受PLC系统控制,在线监测仪将沉淀池出水的氨氮值反馈给PLC系统,PLC系统根据设定条件,调整次氯酸钠的投加量。

氧化完成后,废水自流入还原槽,还原槽内安装有搅拌机和ORP探头,通过ORP探头控制亚硫酸氢钠的投加,设定还原槽150 mV < ORP < 200 mV,避免废水余氯超标而造成二次污染。

沉淀的污泥排入污泥浓缩池内,经污泥泵打入板框压滤机内压滤后,污泥饼委外处置,压滤机滤液返回一体化设备的一级pH调整槽处理。

PLC以以下方式进行系统控制,确保出水水质氨氮稳定达标:当系统出水氨氮超过10 mg/L,PLC调节变频加药泵,增大次氯酸钠投加量;当系统出水氨氮低于5 mg/L时,PLC调节变频加药泵,恢复为正常投加量;当在线监测仪检测到进水氨氮浓度异常升高,PLC指示次氯酸钙加药泵按比例加大投加量;当在线监测系统检测出水氨氮超过13 mg/L,PLC自动减小提升泵进水量,直到出水氨氮低于10 mg/L,恢复正常进水量。

2.6 主要设备和工艺参数

两级氧化一体化处理系统设计从集成化、自动化角度出发,设计了氨氮废水pH调节模块、一级氧化模块、高效沉淀模块、二级氧化模块、还原模块、自动化控制系统模块、加药模块和污泥处理模块。其中以氨氮两级氧化模块和加药系统PLC控制模块为核心模块,氨氮废水反应pH、次氯酸钙投加量、次氯酸钠投加量、还原ORP等工艺参数控制均在此模块实现,直接决定了氨氮的氧化效果。上述各模块独立加工制造,最后运送至矿山上按特定的次序连接,组成1套系统,主要设备及设计参数见表2。

表2 主要设备及设计参数

| 名称 | 设计参数 | 规格 | 数量 | 备注 |

| pH调整槽 | HRT=21 min | 2.2 m×2.2 m×3.2 m | 1个 | 碳钢防腐,槽内安装1台pH计,配套气搅拌装置 |

| 一级氧化槽 | HRT=42 min | 2.2 m×2.2 m×3.2 m | 2个 | 碳钢防腐,配套气搅拌装置,槽内安装1台ORP计 |

| 絮凝反应槽 | HRT=21 min | 2.2 m×2.2 m×3.2 m | 1个 | 碳钢防腐,配套1.5 kW搅拌机1台 |

| 高效沉淀槽 | HRT=44 min | 1.4 m×2.6 m×2.9 m | 3台 | 碳钢防腐,配套1.5 kW排泥泵1台 |

| pH回调槽 | HRT=15 min | D 2.3 m×2.75 m | 1个 | PE材质,槽内安装1台pH计,配套气搅拌装置 |

| 二级氧化槽 | HRT=45 min | D 2.3 m×2.75 m | 3个 | PE材质,配套气搅拌装置 |

| 还原槽 | HRT=15 min | D 2.3 m×2.75 m | 1个 | PE材质,槽内安装1台ORP计,配套气搅拌装置 |

| 配药槽 | 3.375 m3 | 1.5 m×1.5 m×1.5 m | 6个 | PP材质,配套0.75 kW搅拌机6台,配套加药泵12台 |

| 次氯酸钠储药桶 | 5 m3 | D 1.82 m×2.27 m | 2个 | 配套变频加药泵2台 |

| 氨氮在线监测仪 | 量程0~20 mg/L,0~100 mg/L | 2台 | 监测进水氨氮和系统出水的氨氮 | |

| 污泥储桶 | 10 m3 | D 2 300 mm×2 750 mm | 2个 | PP材质,配套污泥泵2台 |

| 板框压滤机 | 100 m2 | 1台 | ||

| 提升泵 | 37 kW,Q=42 m3/h,H=125 m | 2台 | 1用1备 | |

| PLC控制系统 | 1套 |

3 处理效果

3.1 系统调试

为验证两级氧化处理系统的可靠性,取得最佳运行数据。在系统调试过程中采用递进方式,分别以氧化剂投加量、氧化槽pH为变量,测定系统最佳氨氮处理排放指标,结果见表3。

表3 不同氧化剂用量与pH下系统调试结果

| 运行序号 | 原水氨氮/ (mg·L-1) | 一级氧化剂投加量/ (kg·m-3) | 一级氧化pH | 二级氧化剂投加量/ (kg·m-3) | 二级氧化pH | 系统出水氨氮/ (mg·L-1) | 是否达标 |

| 1 | 39.6 | 0.1 | 9.0~9.5 | 0.1 | 7.0~7.5 | 20.1 | 否 |

| 2 | 38.8 | 0.2 | 9.0~9.5 | 0.2 | 7.0~7.5 | 17.3 | 否 |

| 3 | 41.3 | 0.3 | 9.0~9.5 | 0.3 | 7.0~7.5 | 14.3 | 是 |

| 4 | 42.1 | 0.4 | 9.0~9.5 | 0.4 | 7.0~7.5 | 9.1* | 是 |

| 5 | 39.9 | 0.3 | 9.0~9.5 | 0.5 | 7.0~7.5 | 11.9 | 是 |

| 6 | 37.6 | 0.3 | 9.0~9.5 | 0.6 | 7.0~7.5 | 10.0* | 是 |

| 7 | 38.9 | 0.3 | 9.0~9.5 | 0.7 | 7.0~7.5 | 9.1* | 是 |

| 8 | 42.5 | 0.3 | 9.0~9.5 | 0.8 | 7.0~7.5 | 7.8* | 是 |

| 9 | 40.3 | 0.3 | 9.0~9.5 | 0.9 | 7.0~7.5 | 4.2* | 是 |

| 10 | 41.1 | 0.3 | 9.0~9.5 | 1.0 | 7.0~7.5 | 6.3* | 是 |

| 平均值 | 40.2 | 11.0 | |||||

| 11 | 40.5 | 0.1 | 8.0~8.5 | 0.1 | 7.0~7.5 | 22.1 | 否 |

| 12 | 41.8 | 0.2 | 8.0~8.5 | 0.2 | 7.0~7.5 | 19.3 | 否 |

| 13 | 40.3 | 0.3 | 8.0~8.5 | 0.3 | 7.0~7.5 | 16.5 | 否 |

| 14 | 41.3 | 0.4 | 8.0~8.5 | 0.4 | 7.0~7.5 | 11.1 | 是 |

| 15 | 39.6 | 0.3 | 8.0~8.5 | 0.5 | 7.0~7.5 | 13.3 | 是 |

| 16 | 39.6 | 0.3 | 8.0~8.5 | 0.6 | 7.0~7.5 | 12.2 | 是 |

| 17 | 41.9 | 0.3 | 8.0~8.5 | 0.7 | 7.0~7.5 | 11.4 | 是 |

| 18 | 41.5 | 0.3 | 8.0~8.5 | 0.8 | 7.0~7.5 | 9.8* | 是 |

| 19 | 40.3 | 0.3 | 8.0~8.5 | 0.9 | 7.0~7.5 | 6.0* | 是 |

| 20 | 40.1 | 0.3 | 8.0~8.5 | 0.9 | 7.0~7.5 | 4.1* | 是 |

| 平均值 | 40.7 | 12.6 |

注:*为达到企业内控标准,氨氮< 10 mg/L。

综合表3的实验结果,最终确定了在次氯酸钙投加量为0.3 kg/m3,一级氧化pH为9.5,次氯酸钠投加量为0.8 kg/m3,二级氧化pH为7.5的条件下,整个系统的出水氨氮可稳定保持在15 mg/L以下。

3.2 运行数据及投资费用分析

3.2.1 运行数据

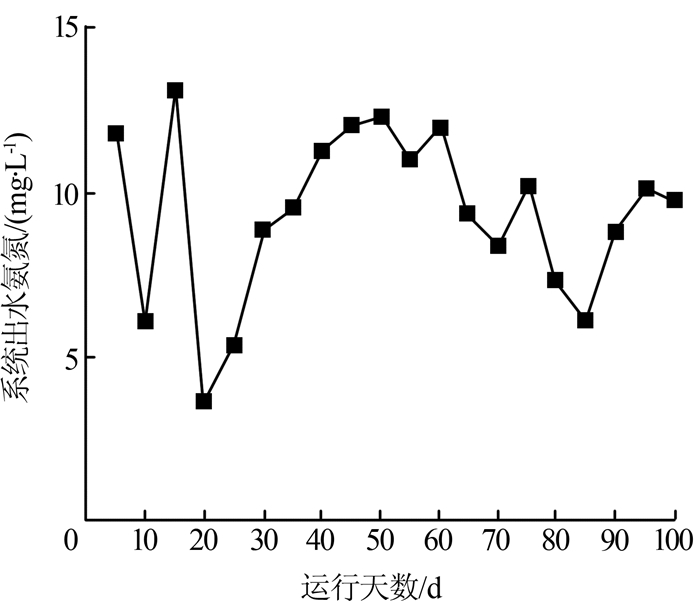

系统安装调试完成后,经100 d以上连续运行,处理效果稳定,系统出水中氨氮的变化见图5。

图5

3.2.2 投资及运行费用

项目总投资约200万元,占地面积约240 m2,主要药剂次氯酸钙平均投加量约0.3 kg/m3,次氯酸钠投加量约0.8 kg/m3,按市售次氯酸钙价格1 800元/t,次氯酸钠1 000元/t计,折合氧化剂成本约1.34元/m3,其他药剂费用合计0.30元/m3,总药剂成本为1.64元/m3。

4 结论及建议

(1)实践证明,采用两级氧化系统,在运行中利用模糊算法,PLC根据水质在线监测结果自动调节投加量,经100 d以上连续运行,系统出水氨氮全部达标,两级氧化系统具有很好的稳定性。

(2)两级氧化工艺系统采用模块化设计,自动化程度高,操作简单方便,对矿区地处偏远、工人水处理专业知识水平有限、场地窄小等因素有很强的适应性。本工程启动快速,投资及运行成本低,建设周期短,维护费少,适合同类型低浓度氨氮废水的处理。

(3)本工程两级氧化处理系统的设备小、造价低、方便运输、节省用地,矿山服务期结束后,绝大部分设备设施可回收再利用,避免资源浪费。

参考文献

浅谈广西六汤稀土矿开采工艺特点

[J].DOI:10.3969/j.issn.1671-2900.2018.03.004 [本文引用: 1]

接触膜脱氨法处理离子型稀土矿山氨氮废水的工程实践

[J].DOI:10.3969/j.issn.1007-7545.2017.09.015 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号