热交换器是火电厂中的重要工业操作单元。为减少水资源消耗和环境污染,工业生产中一般用循环水作为冷却介质。在循环水系统运行过程中,由于冷却水不断消耗浓缩,水中各类离子浓度和细菌真菌等不断增加,同时形成难溶性沉淀物,产生严重的腐蚀、结垢及微生物生长等问题,导致循环水系统水质恶化、运行效率降低等〔1〕。

为解决这些问题,缓蚀剂、阻垢剂、杀菌剂、预膜清洗剂等各类水处理剂被广泛应用于循环冷却水系统。一般将水处理剂含量保持在一定范围,浓度过低无法发挥水处理剂的作用,达不到稳定水质的目的;浓度过高则造成药剂浪费、增加环境负荷等负面影响〔2〕。因此,检测水处理剂浓度,控制水处理剂用量至关重要。传统的方法有阴离子聚合物检测法和总磷测定法,但这2种方法均存在试剂消耗大、操作麻烦、分析滞后、不能分析无磷水处理剂等弊端。

近年来,荧光示踪技术被应用于工业循环冷却水系统,从而实现对水处理剂浓度的在线实时监控。荧光示踪技术的核心是制备荧光示踪型水处理剂,即具有荧光特质的水处理剂。目前常用的示踪型水处理剂制备方法有物理共混、聚合物改性及荧光单体共聚〔3〕,但这3种方法具有处理成本高、聚合过程复杂、有些荧光单体无法与缓蚀阻垢剂聚合等弊端。

缓蚀组装技术提供了按设定方式修饰金属表面的方法,在金属基底组装一层紧密排列的缓蚀剂分子膜后,可以大大提高缓蚀效率,降低对环境的污染。相比于传统的缓蚀技术,自组装膜技术具有缓蚀剂用量少、覆盖度高、缺陷少、分子有序排列、缓蚀效率高和环境友好等特点,为工业热交换系统节水节能提供了新的途径。此外,点击化学作为一种高效合成有机物的绿色方法近年来备受青睐。点击化学具有反应条件简单、反应试剂用量少、立体选择性强和产率高等优点,通过模块化反应来实现各种功能基团的连接,被广泛应用于聚合物、生物制药及表面工程等领域〔6〕。铜催化的1,3-偶极矩环加成反应(CuAAC)是一种经典的点击化学反应,可通过叠氮和端炔之间的点击反应生成1,2,3-三氮唑,为三唑类缓蚀剂的合成提供了新的方向〔7〕。

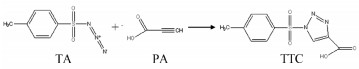

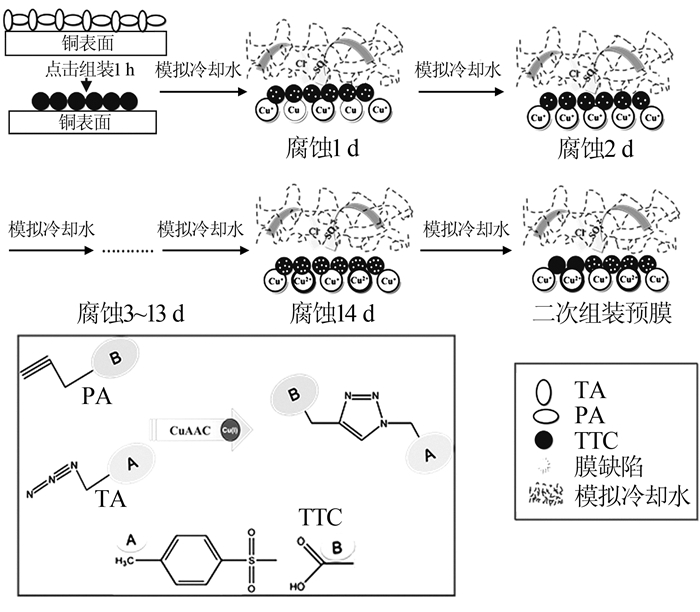

在前期研究中,本课题组将点击化学与自组装技术相结合,提出“点击组装”概念,将铜在腐蚀过程中产生的一价铜离子作为催化剂,在铜表面原位组装制备三唑类缓蚀膜,在模拟海水中对铜具有很好的保护作用〔8-9〕。受此启发,我们利用点击组装技术将对甲苯磺酰叠氮(TA)和丙炔酸(PA)在Cu表面进行原位点击组装反应,形成一种三氮唑(TTC)荧光缓蚀膜。其反应式如式(1)所示。TTC膜对循环冷却水系统的铜换热器有保护作用,同时具有荧光特性,随着反应时间变化,TTC膜的缓蚀能力和荧光强度随之改变。通过测定TTC膜的荧光信号强弱可判断铜换热器表面组装的TTC荧光标记表面处理技术,为工业循环冷却水体系中水处理缓蚀组装膜的实时监测修护和系统二次预膜提供基础。

1 实验部分

1.1 实验材料与仪器

材料:纯铜片(> 99.99%),对甲苯磺酰叠氮(TA)、丙炔酸(PA)、乙醇、二水氯化钙、七水硫酸镁、氯化钠、碳酸氢钠,国药集团化学试剂有限公司,上述试剂均为分析纯。去离子水,实验室自制。

模拟冷却水配制:根据GB/T 18175—2014进行模拟冷却水配制,将1.11 g CaCl2、0.986 g MgSO4 ·7H2O、1.316 g NaCl及0.336 g NaHCO3溶于2 000 mL去离子水中并调节pH至8.5~9。

仪器:RF-5301PC荧光光谱仪,日本岛津公司;AVATAR-FTIR-360型红外光谱仪,美国赛默飞世尔科技公司;Solartron1287 Electrochemical Interface和1260 Impedance/Gain-Phase Analyzer联用电化学分析仪,英国输力强公司;JSM-7800F型扫描电子显微镜,日本电子株式会社(JEOL)。

1.2 点击组装膜的制备

将铜电极打磨抛光后,用去离子水和乙醇冲洗干净备用。配制不同浓度的PA及TA乙醇混合溶液,并加入一定比例的质量分数为3%的NaCl溶液。将铜电极在组装液中点击组装60 min后,用去离子水冲掉物理吸附的缓蚀剂分子,即可得到点击组装膜电极(CuPA+TA)。

1.3 挂片腐蚀试验

将纯铜片切割成50 mm×25 mm×3 mm的挂片,在上端各打1个直径为3 mm的孔,悬挂在模拟冷却水溶液中。挂片经砂纸逐级打磨抛光,依次用乙醇、丙酮脱脂去油,再用去离子水冲洗,然后用氮气吹干,即可得到空白纯表面。用1.2中制备方法制备得到组装了TTC缓蚀膜的铜挂片。待各挂片干燥后,称重,测量挂片尺寸,记录数据,将挂片保存于密封袋中并做好编号。在模拟冷却水体系中安装挂片时,将挂片从密封袋取出,用绝缘铜线将挂片挂在装有模拟冷却水溶液的烧杯中,并将烧杯置于30 ℃恒温水浴锅中进行腐蚀测试,腐蚀一定时间后酸洗称重,计算金属腐蚀速度。

GB/T 19292.4—2003/ISO 9226:1992《金属和合金的腐蚀大气腐蚀性用于评估腐蚀性的标准试样的腐蚀速率的测定》中铜的酸洗方法:使用50 g氨基磺酸,加蒸馏水配制成1 000 mL溶液,在20~25 ℃条件下酸洗5~10 min。

1.4 电化学测试

电化学测试采用三电极体系,其中辅助电极为Pt电极,参比电极为饱和甘汞电极,裸铜或点击组装的铜电极作为工作电极。交流阻抗在电极达到电化学稳态下进行,测试频率范围为100 kHz至0.01 Hz,激励电压幅值为5 mV。极化曲线扫描范围相对于电极自腐蚀电位为-300~300 mV,扫描速率为0.167 mV/s。文中所列电位值均相对于参比电极得到。交流阻抗和极化曲线分别用Zsimpwin和CorrWare软件拟合,拟合的误差值均控制在10%以内,方差值低于10-3。

1.5 荧光测试

荧光光谱在RF-5301PC荧光光谱仪(日本岛津公司)上测绘,光谱仪激发和发射单色器的狭缝均为5.0 nm,采用1 cm石英液池和固体样品测量架。

2 结果与讨论

2.1 点击组装膜的制备与表征

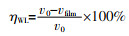

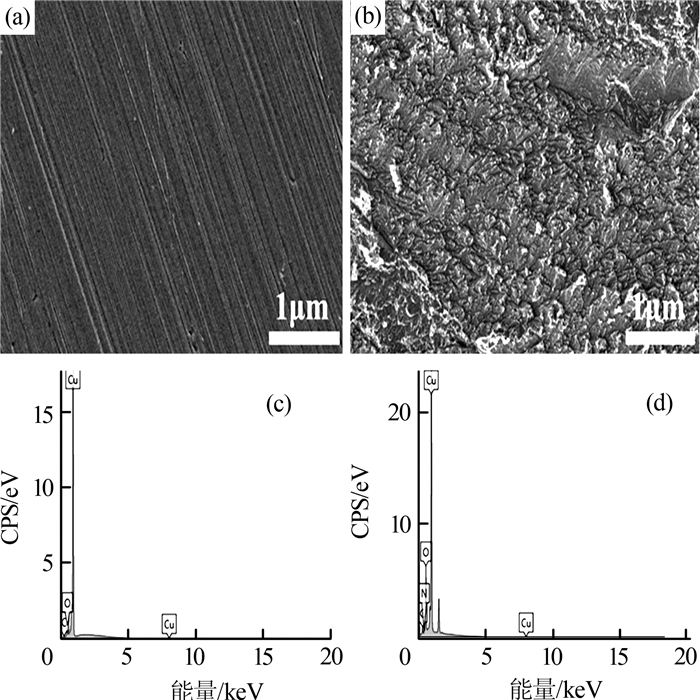

Cu电极组装前后的SEM照片及EDS分析见图1。

图1

为进一步确定点击组装膜的成分,对CuPA+TA表面进行漫反射红外光谱测试,1 319、1 011 cm-1处出现特征峰,分别对应—N═N—和C—N的伸缩振动,说明通过点击组装反应在Cu表面已生成三氮唑(TTC)化合物〔10〕。

2.2 点击组装膜的荧光性能及表征

2.2.1 合成三氮唑TTC的荧光性质表征

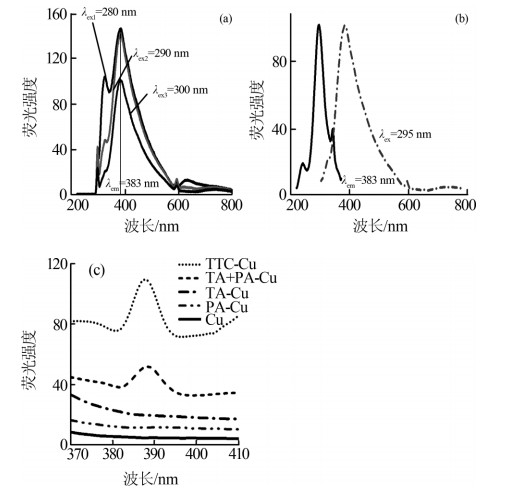

(1)发射波长(λem)的确定。配制5 mmol/L的TTC乙醇溶液,在0~400 nm波长范围内分别选取λex1=280 nm、λex2=290 nm、λex3=300 nm,测得相应的发射光谱,从而确定TTC的发射波长,见图2(a)。

图2

图2

荧光发射光谱谱图

(a)不同激发波长下的TTC发射光谱;(b)TTC在λem=383 nm条件下的激发光谱及λex=295 nm条件下的发射光谱;(c)TTC-Cu、TA+PA-Cu、PA-Cu、TA-Cu和Cu在1 h组装条件下的荧光发射光谱。

由图2(a)可以看出,3种激发波长下的荧光发射光谱峰均在383 nm处,因此TTC的发射波长为383 nm。

2.2.2 自组装缓蚀膜(TTC-Cu)的荧光性质表征

2.2.3 TA和PA在Cu表面点击组装缓蚀膜(TA+ PA-Cu)的荧光性质确定

2.3 点击组装膜的耐蚀性能研究

2.3.1 失重法分析腐蚀挂片

对组装和未组装TTC缓蚀膜的铜片进行为期14 d的腐蚀挂片试验,每天对挂片进行称重、酸洗、再称重,用失重法计算每个挂片每天的腐蚀失重和腐蚀速度,如表1所示。

表1 组装和未组装TTC缓蚀膜的铜片的腐蚀挂片数据

| 项目 | 质量损失Δm/g | 腐蚀速率v/(mg·cm-2·d-1) | 缓蚀率/% | |||

| 空白组(Cu) | 组装组(CuPA+TA) | 空白组(Cu) | 组装组(CuPA+TA) | |||

| 1 d | 0.008 3 | 0.000 23 | 0.296 40 | 0.008 2 | 97.2 | |

| 2 d | 0.015 9 | 0.000 34 | 0.271 40 | 0.003 9 | 98.6 | |

| 3 d | 0.022 5 | 0.000 56 | 0.235 70 | 0.007 9 | 96.6 | |

| 4 d | 0.028 6 | 0.000 90 | 0.217 90 | 0.012 1 | 94.4 | |

| 5 d | 0.034 9 | 0.001 35 | 0.225 00 | 0.016 1 | 92.8 | |

| 6 d | 0.039 5 | 0.001 83 | 0.164 30 | 0.017 1 | 89.6 | |

| 7 d | 0.043 9 | 0.002 33 | 0.157 1 | 0.017 9 | 88.6 | |

| 8 d | 0.047 8 | 0.002 85 | 0.139 3 | 0.018 6 | 86.6 | |

| 9 d | 0.050 9 | 0.003 40 | 0.110 7 | 0.019 6 | 82.3 | |

| 10 d | 0.053 9 | 0.004 07 | 0.107 1 | 0.023 9 | 77.7 | |

| 11 d | 0.056 6 | 0.004 75 | 0.096 4 | 0.024 3 | 74.8 | |

| 12 d | 0.059 6 | 0.005 49 | 0.107 1 | 0.026 4 | 75.4 | |

| 13 d | 0.062 0 | 0.006 27 | 0.085 7 | 0.027 9 | 67.4 | |

| 14 d | 0.064 9 | 0.007 17 | 0.103 6 | 0.032 1 | 69.0 | |

| 14 d平均值 | 0.004 6 | 0.000 51 | 0.166 0 | 0.018 3 | 87.7 | |

| 二次组装(15 d) | 0.067 1 | 0.007 63 | 0.078 5 | 0.016 4 | 79.1 | |

由表1可见,随着腐蚀时间的延长,未组装缓蚀膜的空白铜片的腐蚀速率总体呈下降趋势。这是由于腐蚀铜表面形成钝化膜,对铜表面进行保护,减缓了铜的腐蚀速率。组装缓蚀膜的铜片的腐蚀速率总体呈增长趋势,这是由于随着腐蚀时间延长,组装膜不断遭到破坏,但其腐蚀速率明显小于空白铜片。

为进一步确定TTC组装膜对铜的保护效果,对组装铜片、空白铜片的腐蚀速率(v)及组装膜对空白铜片的缓蚀率(ηWL)进行计算,见式(2)、式(3)。

式中:Δm——质量损失,g;

A——铜片面积,cm2;

t——腐蚀时间,1 d;

i=0,1,2…14。

式中:vfilm——组装缓蚀膜的铜片的腐蚀速率,mg/(cm2·d);

v0——空白铜片的腐蚀速率,mg/(cm2·d)。

与空白铜片相比,组装了TTC缓蚀膜的铜片在14 d内的平均腐蚀速率为空白铜的1/9,大大降低了腐蚀速率。TTC膜对铜的缓蚀率最高达98.6%,14 d内平均缓蚀效率可达87.7%,说明组装缓蚀膜对铜片进行了有效保护。

此外,对第14天组装膜遭到严重破坏的铜片进行二次组装,腐蚀24 h后进行失重和腐蚀速率计算,发现二次组装后铜片的腐蚀速率有较大幅度降低,组装膜对铜的缓蚀效率得到较大提高,说明二次组装可对铜片重新形成保护层,降低其腐蚀速率。

2.3.2 电化学测试

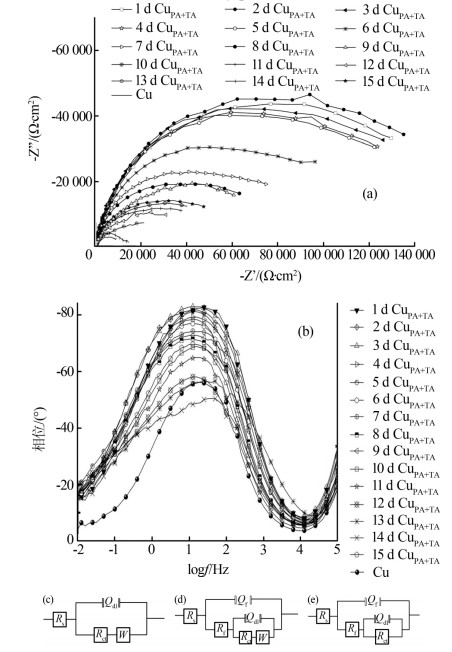

为了进一步探究点击组装缓蚀膜对铜的保护作用,用电化学阻抗谱(EIS)评估了模拟冷却水中点击组装膜对铜的缓蚀性能。点击组装铜电极在模拟冷却水中浸泡不同时间的Nyquist图和Bode图见图3。

图3

图3

电化学阻抗谱图及等效电路

(a)、(b)组装TTC缓蚀膜的铜电极在模拟冷却水浸泡1~14 d的电化学阻抗谱Nyquist图和Bode图;(c)空白Cu电极的等效电路;(d)有Warburg阻抗的CuPA+TA电极等效电路;(e)无Warburg阻抗的CuPA+TA电极等效电路。

由图3(a)可见,与空白Cu电极相比,点击组装膜电极(CuPA+TA)在模拟冷却水溶液中浸泡1~14 d的容抗弧均大于空白Cu电极。容抗弧与电荷转移电阻(Rct)相关,代表铜电极和电解液界面的电荷转移能力。容抗弧越大,代表抑制电荷转移过程和抗腐蚀的能力越强。说明点击组装膜抑制了铜电极腐蚀,对铜进行了有效保护。此外,对于CuPA+TA的阻抗谱而言,其第2天的容抗弧比第1天有所增大,之后随着浸泡时间的延长,其容抗弧大小呈递减趋势,到14天时其容抗弧最小。这是因为腐蚀初期产生的一价铜离子增多,与缓蚀膜分子结合,生成较多〔Cu(Ⅰ)-TTC〕结构,从而增强了对铜的保护。但随着腐蚀时间的延长,铜表面膜结构不断遭到破坏,导致CuPA+TA的阻抗谱的容抗弧不断减小,对铜的保护效率变差。同时在腐蚀的第12~14天,电化学阻抗谱的低频区观察到一条直线,代表Warburg阻抗(W)。W与溶解氧和铜氯化合物的溶解相关,控制铜腐蚀的动力学过程〔12-13〕,这说明在腐蚀后期点击组装膜不断破裂,加速了内在铜基底的溶解,从而导致其对铜的保护效果变差。此外,对第14天腐蚀的铜电极进行二次组装,腐蚀24 h后对其进行电化学阻抗谱测试,发现二次组装后铜电极的容抗弧呈较大幅度增大,说明二次组装可以对铜电极重新形成新的保护层,降低其腐蚀速率。

为进一步确定点击组装铜电极在模拟循环冷却水中的电化学行为,采用ZSimDemo 3.30D软件和等效电路图〔图3(c)~(e)〕对EIS参数进行拟合。由图3(b)可见,裸Cu电极的Bode图呈现单一的较窄的相位峰,说明裸Cu电极的阻抗谱可由1个时间常数的等效电路进行拟合〔见图3(c)〕。其他电极的阻抗谱呈现2个交叠的较宽的相位峰,说明其阻抗谱可由2个时间常数的等效电路进行拟合〔14-15〕。高频区和低频区的2个时间常数分别代表所形成表面膜的释放过程及电荷转移过程。在这些电路模型中〔见图3(d)~(e)〕,Rs为溶液电阻,Rct为电荷转移电阻,Rf为膜电阻,Rp为极化电阻,约等于Rct和Rf之和,反映了组装膜的缓蚀能力。W为扩散电阻,Qdl和Qf分别为双电层电容和膜电容。

缓蚀率可由式(4)计算。

式中:Rp,film——组装缓蚀膜的铜电极的极化电阻,Ω;

Rp,0——未组装缓蚀膜的铜电极的极化电阻,Ω。

组装TTC缓蚀膜的铜电极在模拟冷却水浸泡1~14 d的拟合EIS参数见表2。

表2 组装TTC缓蚀膜的铜电极在模拟冷却水浸泡1~14 d的电化学阻抗谱参数

| 电极 | Rs/(Ω·cm-2) | Qsam | Rsam/(Ω·cm-2) | Qdl | Rct/(Ω·cm-2) | Rp/(Ω·cm-2) | W/(S·s0.5·cm-2) | ηR/% | ||

| Y0/(μS·sn·cm-2) | n1 | Y0/(μS·sn·cm-2) | n2 | |||||||

| Cu | 40.5 | — | — | — | 88.5 | 0.79 | 6 690 | 6 690 | 0.005 6 | — |

| 1 d CuPA+TA | 46.4 | 17.3 | 0.88 | 27 320 | 38.4 | 0.49 | 54 210 | 81 530 | — | 91.8 |

| 2 d CuPA+TA | 46.4 | 16.7 | 0.87 | 30 080 | 36.5 | 0.53 | 57 210 | 87 290 | — | 92.3 |

| 3 d CuPA+TA | 84.2 | 16.3 | 0.86 | 27 860 | 36.0 | 0.54 | 55 140 | 83 000 | — | 91.9 |

| 4 d CuPA+TA | 46.2 | 18.8 | 0.88 | 36 550 | 65.7 | 0.59 | 43 520 | 80 070 | — | 91.6 |

| 5 d CuPA+TA | 44.5 | 18.0 | 0.88 | 30 250 | 46.8 | 0.52 | 48 780 | 79 030 | — | 91.5 |

| 6 d CuPA+TA | 45.8 | 23.8 | 0.86 | 27 680 | 95.6 | 0.60 | 31 760 | 59 440 | — | 88.7 |

| 7 d CuPA+TA | 42.5 | 25.8 | 0.86 | 20 690 | 119.7 | 0.63 | 25 910 | 46 600 | — | 85.6 |

| 8 d CuPA+TA | 42.8 | 30.5 | 0.85 | 17 710 | 156.7 | 0.68 | 21 060 | 38 770 | — | 82.7 |

| 9 d CuPA+TA | 36.5 | 45.2 | 0.84 | 10 381 | 142.4 | 54.4 | 20 490 | 30 871 | — | 78.3 |

| 10 d CuPA+TA | 41.1 | 35.9 | 0.85 | 10 760 | 156.2 | 0.65 | 17 790 | 28 550 | — | 76.6 |

| 11 d CuPA+TA | 40.8 | 42.8 | 0.85 | 8 600 | 154.6 | 0.62 | 19 380 | 27 980 | — | 76.1 |

| 12 d CuPA+TA | 38.4 | 46.6 | 0.85 | 7 800 | 157.4 | 0.61 | 18 730 | 26 530 | 0.001 8 | 74.8 |

| 13 d CuPA+TA | 38.3 | 40.1 | 0.84 | 9 932 | 152.2 | 0.88 | 15 860 | 25 792 | 0.002 4 | 74.1 |

| 14 d CuPA+TA | 38.7 | 66.5 | 0.82 | 5 395 | 209.5 | 0.61 | 14 630 | 20 025 | 0.004 3 | 66.6 |

| 二次组装 (15 d CuPA+TA) | 34.2 | 61.5 | 0.83 | 9 767 | 204 | 0.62 | 19 550 | 29 317 | 77.2 | |

由表2可见,腐蚀1 d时的缓蚀率达91.8%,腐蚀2 d时的缓蚀率最高达92.3%,随着腐蚀时间的延长,CuPA+TA电极的极化电阻呈逐步下降趋势,缓蚀率随之下降,腐蚀14 d时缓蚀率降至66.6%,此时组装膜对铜的保护作用较微弱。对铜电极进行二次组装预膜,发现其极化电阻有所增大,缓蚀率也增至77.2%,这说明二次组装可修复已破裂的缓蚀膜,使其对铜的保护作用再次增强。

综上可以看出,电化学阻抗测试结果与失重分析结果总体趋势一致。

2.4 点击组装膜随腐蚀时间变化的荧光性质

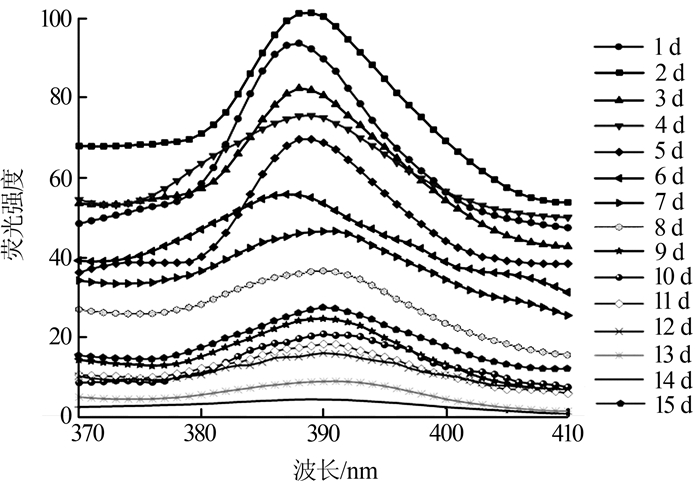

CuPA+TA在模拟冷却水溶液中腐蚀不同时间的荧光强度变化情况见图4。

图4

由图4可以看出,CuPA+TA膜在第2天的荧光强度比第1天有所增强,之后随着浸泡时间的延长,其荧光强度呈现递减趋势,到第14天时其荧光强度最小。这是由于在腐蚀初期,所产生一价铜离子的量增多,催化点击组装反应在铜表面生成较多的TTC分子,并形成〔Cu(Ⅰ)-TTC〕结构,使得荧光强度增强。但是随着腐蚀时间的延长,铜表面膜结构不断遭到破坏,导致荧光强度不断减小,在腐蚀的第12~14天,铜表面膜的荧光强度变得很微弱,说明缓蚀膜受到严重破坏。同时可以观察到腐蚀后期的荧光峰位置较腐蚀初期有所位移,这是随着腐蚀反应的不断进行,铜表面微环境不同造成的〔16-17〕。对第14天腐蚀的铜表面进行二次组装,腐蚀24 h后进行荧光光谱测试,发现二次组装后铜表面膜的荧光强度有较大幅度的增强,说明二次组装可使铜表面膜重新得到修复,其荧光强度随之增强。综上分析可以看出,CuPA+TA表面膜的荧光强度与其耐蚀性能有相同的变化规律。

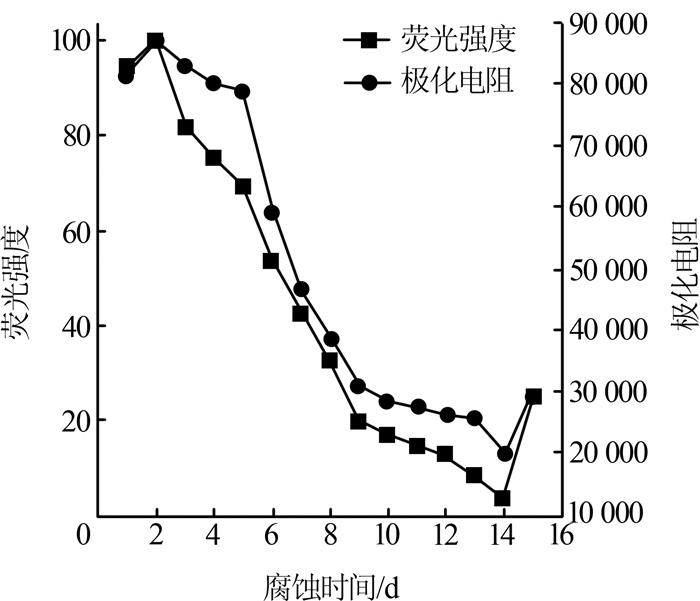

2.5 荧光强度与缓蚀性能之间的相关性

CuPA+TA在模拟冷却水溶液中腐蚀不同时间的极化电阻和荧光强度变化情况见图5。

图5

由图5可见,两者具有相同的变化趋势,说明铜荧光缓蚀膜的荧光强度与缓蚀性能之间存在一定相关性。

2.6 机理分析

综上,点击组装膜在模拟冷却水中对Cu表现出不同的缓蚀性能和荧光特性,两者具有较一致的变化规律。最初,TA和PA分子通过点击组装反应在Cu表面形成TTC组装膜。将组装TTC膜的Cu片浸泡于模拟冷却水溶液中进行腐蚀,其表面膜逐渐发生变化。组装膜第2天的缓蚀性能和荧光特性比第1天有所增强,之后随着浸泡时间的延长,两者均呈现递减趋势,到第14天时其缓蚀性能和荧光特性最弱。这是由于腐蚀初期产生一价铜离子多,并与TTC分子结合形成较多〔Cu(Ⅰ)-TTC〕结构,使得缓蚀性能和荧光强度增强。但随着腐蚀时间的延长,铜表面膜结构不断遭到破坏,表面组成发生变化,导致其缓蚀性能逐渐变差,荧光强度不断减小。对腐蚀的铜表面进行二次预膜组装后,TTC膜得到修复,其缓蚀性能和荧光寿命均有所恢复。具体缓蚀作用机理如图6所示。

图6

3 结论

(1)通过点击化学反应在Cu表面原位组装形成三唑缓蚀膜,在模拟冷却水溶液中该组装膜对Cu有良好的缓蚀性能,同时具有荧光特性。

(2)随着腐蚀时间的延长,Cu表面膜的缓蚀性能和荧光性能呈现一致的变化规律。

(3)二次组装预膜可对已破裂的缓蚀膜进行修复,恢复其保护作用和荧光特性。

(4)点击组装膜的缓蚀性能和荧光发射之间具有一定相关性,可采用荧光分析方法对Cu表面组装膜的缓蚀性能进行实时监测,以对缓蚀膜的及时修复和二次预膜提供指导。

参考文献

Study of corrosion of copper in industrial cooling systems

[J].DOI:10.1108/IJSI-10-2013-0039 [本文引用: 1]

基于荧光示踪技术的水质稳定剂在线自动监测仪

[J].DOI:10.3969/j.issn.1001-232X.2008.02.001 [本文引用: 1]

Determination of benzotriazole in industrial cooling water by fluorescence

[J].

Computational, Monte Carlo simulation and experimental studies of some arylazotriazoles(AATR) and their copper complexes in corrosion inhibition process

[J].DOI:10.1016/j.molliq.2018.01.055 [本文引用: 1]

Preparation of triazole compounds via click chemistry reaction and formation of the protective self-assembled membrane against copper corrosion

[J].

The role of cuprous ions on the clickassembled triazole films against copper corrosion

[J].DOI:10.1016/j.corsci.2018.09.019 [本文引用: 1]

Corrosion behavior of selective laser melted Ti-6Al-4V alloy in NaCl solution

[J].DOI:10.1016/j.corsci.2015.10.041 [本文引用: 1]

Protection of copper corrosion by modification of self-assembled films of Schiff bases with alkanethiol

[J].DOI:10.1016/S0010-938X(00)00131-1 [本文引用: 1]

Corrosion resistance of three-layer supěrhydrophobic composite coating on carbon steel in seawater

[J].DOI:10.1016/j.electacta.2013.03.071 [本文引用: 1]

An Electrochemical, long-term Immersion, and XPS study of 2-mercaptobenzothiazole as a copper corrosion inhibitor in chloride solution

[J].DOI:10.1016/j.corsci.2014.02.016 [本文引用: 1]

Controlling multiple fluorescent signal output in cyclic peptide-based supramolecular systems

[J].DOI:10.1021/ja066885h [本文引用: 1]

Copper nanoparticle heterogeneous catalytic 'click' cycloaddition confirmed by singlemolecule spectroscopy

[J].DOI:10.1038/ncomms5612 [本文引用: 1]

津公网安备 12010602120337号

津公网安备 12010602120337号